СЛ

«Ml

нижняя пЛита отходит вниз, а при вы- прессовке происходит дифференцированное снятие матрицы, что приводит к снижению усилия выталкивани5. Наличие

397286

стержней, перемещающихся вверх-вниз, обеспечивает прессование изделий с малыми отверстиями, что повьпиает технологические возможности, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из металлического порошка | 1982 |

|

SU1165530A1 |

| Пресс-форма для прессования изделий из порошка | 1983 |

|

SU1092005A1 |

| СПОСОБ ПРЕССОВАНИЯ ДВУХСЛОЙНЫХ ПОРОШКОВЫХ МНОГОФУНКЦИОНАЛЬНЫХ ИЗДЕЛИЙ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 2011 |

|

RU2475335C1 |

| Пресс-форма для формования металлического порошка | 1986 |

|

SU1359074A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| СПОСОБ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2364468C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

| Пресс-форма для изготовления изделий сложной формы | 1988 |

|

SU1694343A1 |

Изобретение.относится к пресс- 4юрмам для прессования порошковых материалов. Целью изобретения явля ется расширение технологических возможностей за счет получения изделий сложной конфигурации и снижение усилия выпрессовки. Пресс-форма состоит из верхней плиты 1, пуансона 2 и направляющей втулки 3. Пресс-форма дополнительно снабжена подвижными плитами 13 и 15, стержнями 11 и 12 и упругими элементами 16. При прессовании

1

И:к)бретение относится к порошковой металлургии, в шстности к устройствам для прессования порошковых.материалов ,

Цель изобретения - расширение технологических возможностей за счет получения ..изделий оюжной конфигурации и снижение усилия выпрессовки.

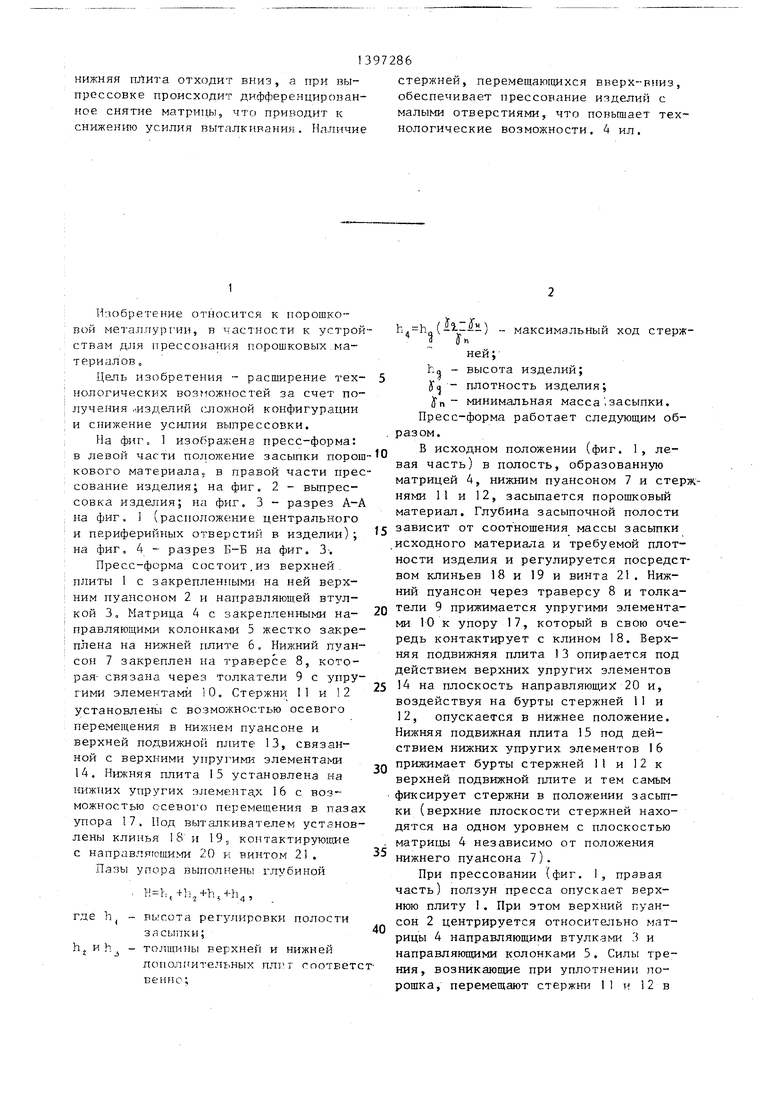

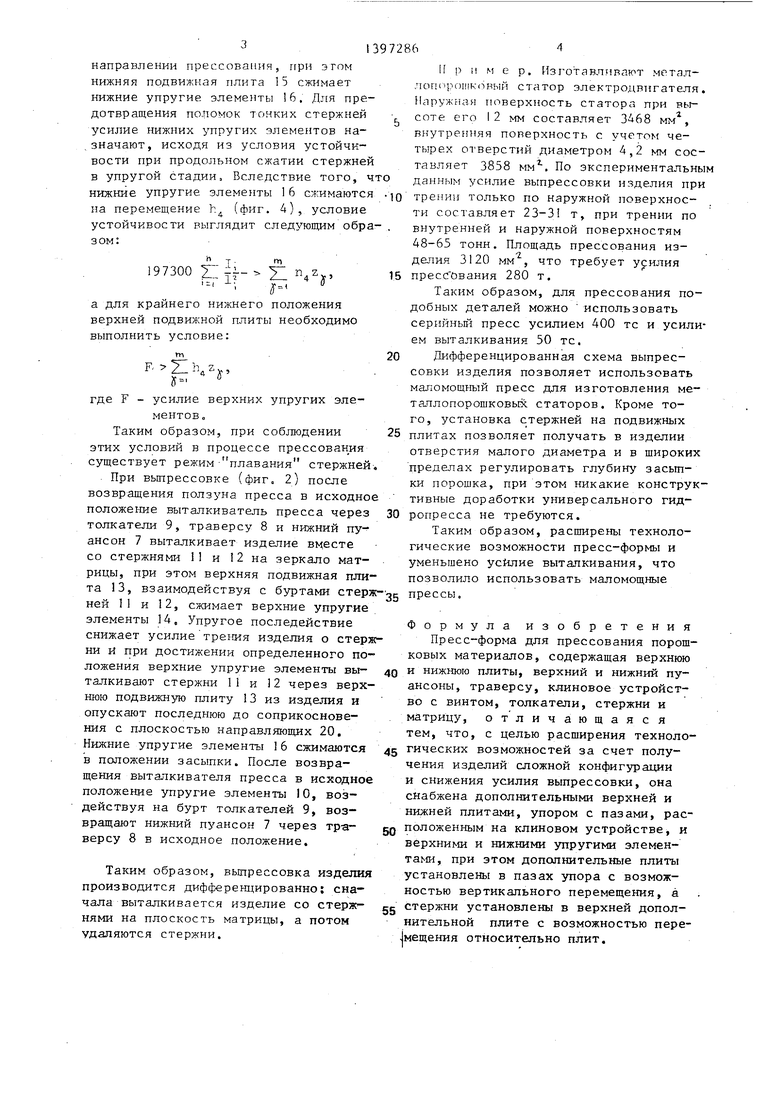

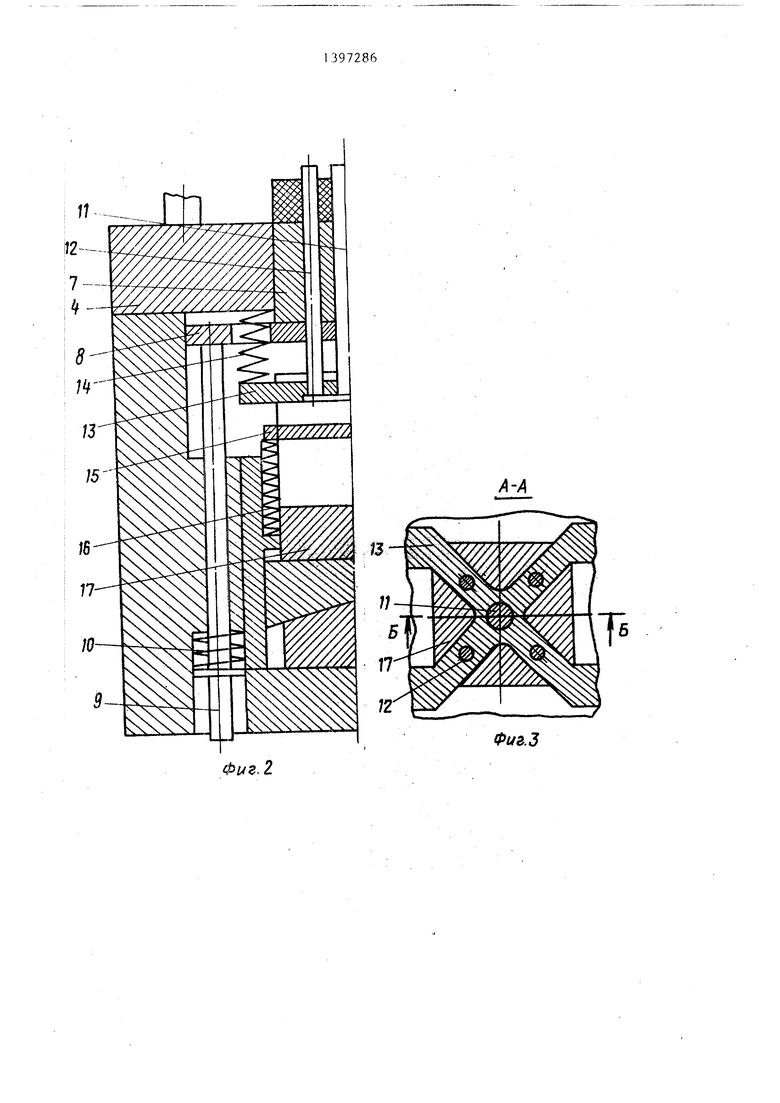

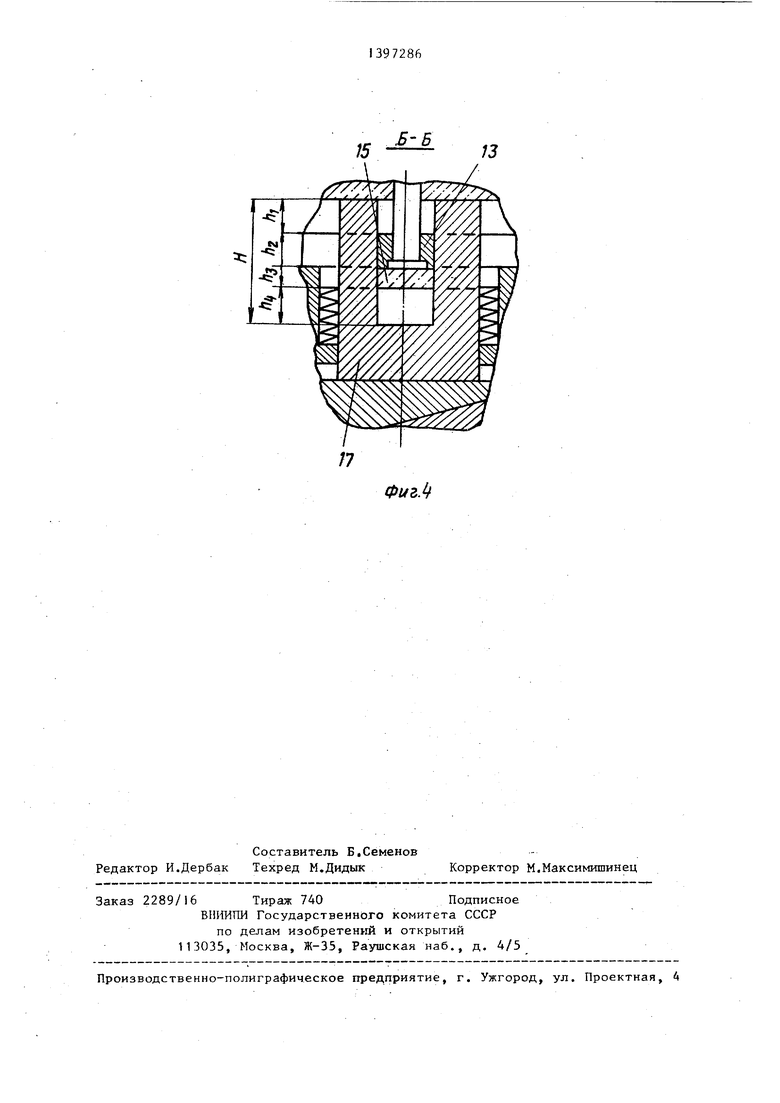

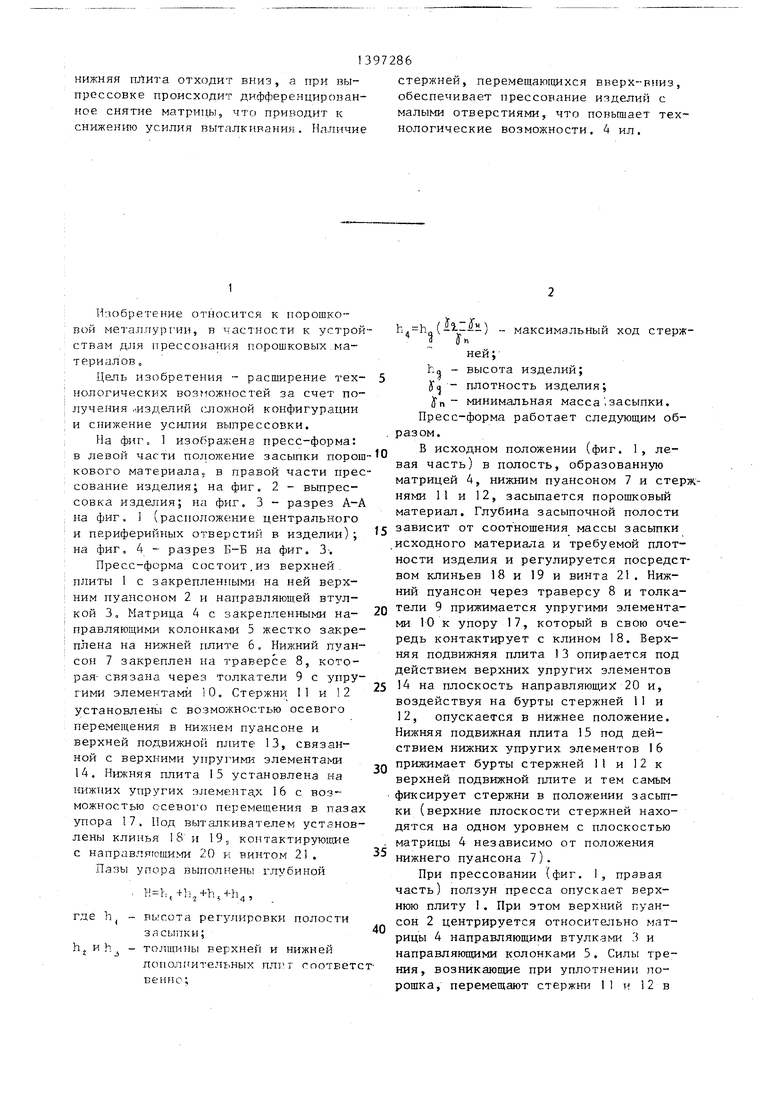

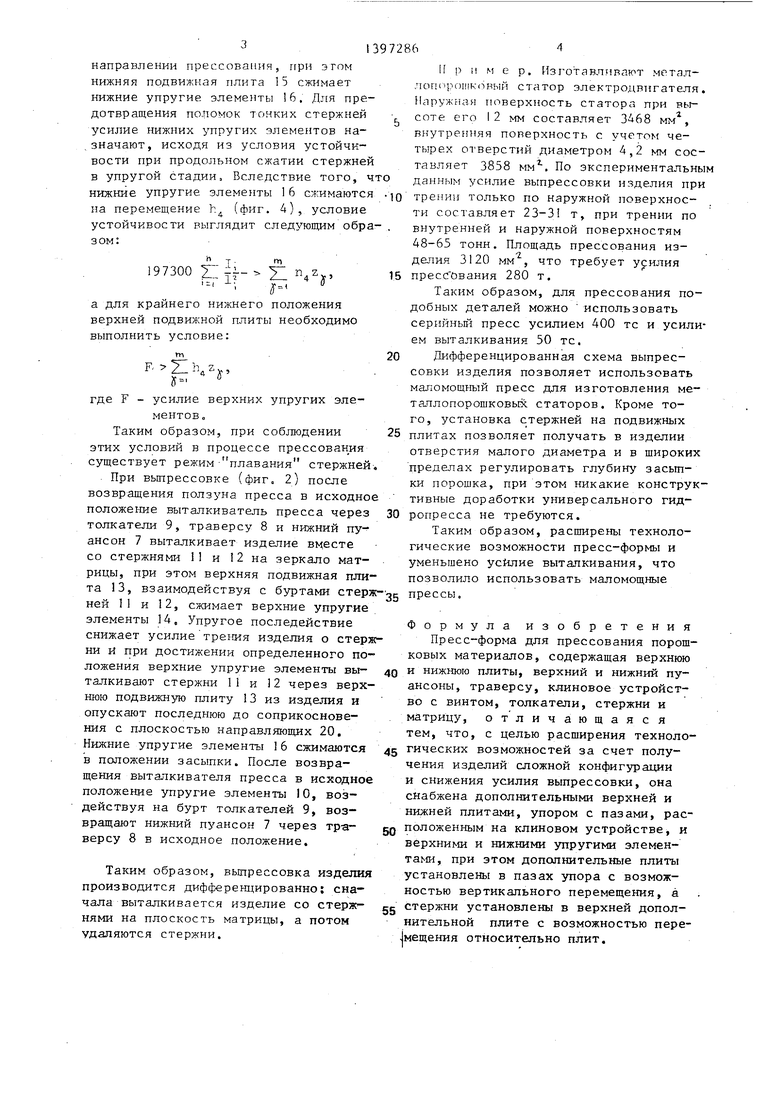

На фиг. 1 изобралсена пресс-форма: в левой части положение засыпки порош кового материала, в правой части прессование изделия; на фиг. 2 - выпрес- совка изделия; на фиг. 3 - разрез А-А на фиг. I (расположение центрального и периферийных отверстий в изделии); на фиг, 4 - разрез Б-Б на фиг, 3-.

Пресс-форма состоит,из верхней, плиты 1 с закрепленными на ней верхним пуансоном 2 и направляющей втулкой 3„ Матрица 4 с закрепленными направляющими колонками 5 жестко закреплена на нижней плите 6. Нижний пуансон 7 закреплен на траверсе 8, которая- связана через толкатели 9 с упругими элементами 10. Стержни 11 и 12 установлены с возможностью осевого перемещения в нижнем пуансоне и верхней подвижной плите 13, связанной с верхними упруг ими элемента1чи 14. Нижняя плита 15 установлена на нижних упругих элемента 16 с воз - можностью осевого перемещения в пазах упора 17. Нод выталкивателем установлены клинья 18 и 19, коитактирую1цие с направлягсшими 20 и винтом 21.

Пазы упора выполнены глубиной

H h,,+h

4

высота peryjuipOBKH полости

3я сыпки;

толщины верхней и нижней

дополнительных плгт соответст

венгю;

10

15

20

25

30

35

40

Ь.Ь„() - максимальный ход стерж- i Sn

ней;ho - высота изделий; Уа - плотность изделия; Jn минимальная масса .засыпки.

Пресс-форма работает следующим образом.

В исходном положении (фиг. 1, левая часть) в полость, образованную матрицей 4, нижним пуансоном 7 и стержнями 11 и 12, засыпается порошковый материал. Глубина засыпочной полости зависит от соотношения массы засьтки исходного материала и требуемой плотности изделия и регулируется посредством клиньев 18 и 19 и винта 21. Нижний пуансон через траверсу 8 и толкатели 9 прижимается упругими элементами 10 к упору 17, который в свою очередь контактирует с клином 18, Верхняя подвижняя плита 3 опирается под действием верхних упругих элементов 4 на плоскость направляющих 20 и, воздействуя на бурты стержней 11 и 12, опускается в нижнее положение. Нижняя подвижная плита 15 под действием нижних упругих элементов 1 6 прижимает бурты стержней 11 и 12 к верхней подвижной плите и тем самым фиксирует стержни в положении засыпки (верхние плоскости стержней находятся на одном уровнем с плоскостью матрицы 4 независимо от положения нижнего пуансона 7).

При прессовании (фиг. 1, правая часть) ползун пресса опускает верхнюю плиту 1, При этом верхний пуансон 2 центрируется относительно матрицы 4 направляющими втулками 3 и направляюш 1ми колонками 5, Силы трения, возникающие при уплотнении порошка, перемещают стержни 11 и 12 в

направлении прессования, ггрн этом нижняя подвижная плита 15 сжимает нижние упругие элементы 6, Для предотвращения поломок тонких стержней усилие нижних упругих элементов на- ,значают, исходя из условия устойчивости при продольном сжатии стержней в упругой стадии. Вследствие того, чт нижние упругие элементы 16 сжимаются на перемещение h (фиг. 4), условие устойчивости выглядит следующим обра- зом:

1973001::тЬ

m

1

1- П.

а для крайнего нижнего положения верхней подвижной плиты необходимо выполнить условие;

F.

J

г

где F - усилие верхних упругих элементов.

Таким образом, при соблюдении этих условий в процессе прессования существует режим- плавания стержней

При выпрессовке (фиг. 2) после возвращения ползуна пресса в исходно положение выталкиватель пресса через толкатели 9, траверсу 8 и нижний пуансон 7 выталкивает изделие вместе со стержнями 11 и 12 на зеркало матрицы, при этом верхняя подвижная пли та 3, взаимодействуя с буртами стер ней II и 12, сжимает верхние упругие элементы 14, Упругое последействие снижает усилие трения изделия о стерни и при достижении определенного положения верхние упругие элементы выталкивают стержни 11 и 12 через верхнюю подвижную плиту 13 из изделия и опускают последнюю до соприкосновения с плоскостью направляющих 20. Нижние упругие элементы I6 сжимаются в положении засыпки. После возвращения выталкивателя пресса в исходно

положенне упругие элементы 10,воздействуя на бурт толкателей 9,возвращают нижний пуансон 7 черезтр-а- версу 8 в исходное положение.

Таким образом, выпрессовка изделия производится дифференцированно; сначала выталкивается изделие со стерж- нями на плоскость матрицы, а потом удаляются стержни.

II р и м е р. Изт отавливают метал- лоп1 ро111К(1кый статор электродвигателя. Наружная поверхность статора при высоте его 12 мм составляет 3468 мм.

прессы,

внутреЕПШя поверхность с учетом четырех отверстий диаметром 4,2 мм составляет 3858 мм. По экспериментальным данным усилие выпрессовки изделия при трении только по наружной поверхности составляет 23-31 т, при трении по внутренней и наружной поверхностям 48-65 тонн. Площадь прессования изделия 3120 мм , что требует усилия пресс Ования 280 т.

Таким образом, для прессования подобных деталей можно использовать серийньм пресс усилием 400 тс и усилием выталкивания 50 тс,

Дифференцированная схема выпрессовки изделия позволяет использовать маломощный пресс для изготовления ме- таллопорошковых статоров. Кроме того, установка стержней на подвижных плитах позволяет получать в изделии отверстия малого диаметра и в щироких пределах регулировать глубину засьт- ки порошка, при этом никакие конструктивные доработки универсального гидропресса не требуются.

Таким образом, расширены технологические возможности пресс-форьы и уменьшено усилие выталкивания, что позволило использовать маломощные

прессы,

Формула изобретения

Пресс-форма для прессования порошковых материалов, содержащая верхнюю и нижнюю плиты, верхний и нижний пупрессы,

ансоны, траверсу, клиновое устройство с винтом, толкатели, стержни и матрицу, отличающаяся тем, что, с целью расширения технологических возможностей за счет получения изделий сложной конфигурации и снижения усилия выпрессовки, она снабжена дополнительными верхней и нижней плитами, упором с пазами, расположенным на клиновом устройстве, и верхними и нижними упругими элементами, при этом дополнительные плиты установлены в пазах упора с возможностью вертикального перемещения, а

стержни установлены в верхней дополнительной плите с возможностью пере- мещения относительно плит.

, 2

Фив.З

Б Б

ФигМ

| Радомысе.пьский И.Д | |||

| и др | |||

| Пресс- формы для порошковой металлургии | |||

| - Киев: TextiHKa, 1970, рис | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Пресс-форма для прессования металлических порошков | 1980 |

|

SU872030A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-05-23—Публикация

1986-12-24—Подача