Изобретение относится к механизации и автоматизации транспортных, пвгрузочно-разгрузочных работ, в частности к средствам загрузки и транспортировки сыпучего материала, например металлической стружки, и может быть использовано для загрузки и транспортировки многосортовой стружки от гибких производственных систем (ГПС) к месту выгрузки и ее переработки.

Цель изобретения - повьшение удобства эксплуатации при перегрузке сыпучих грузов, преимущественно струж- ки от станков.

о

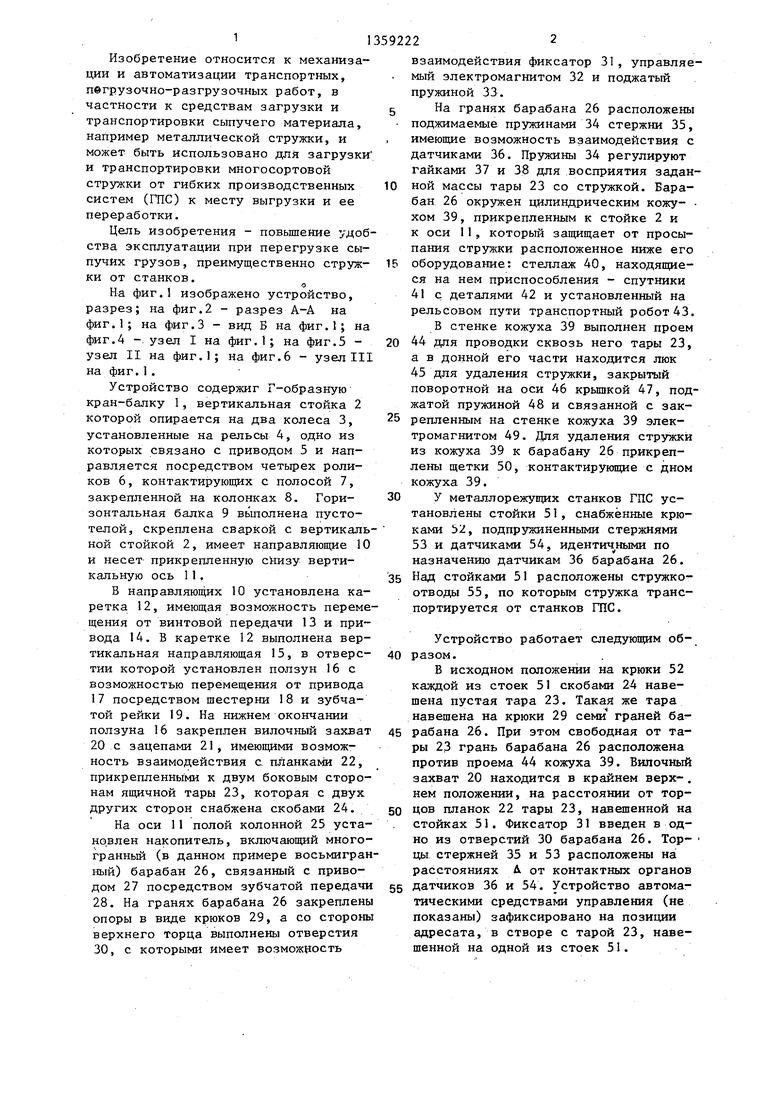

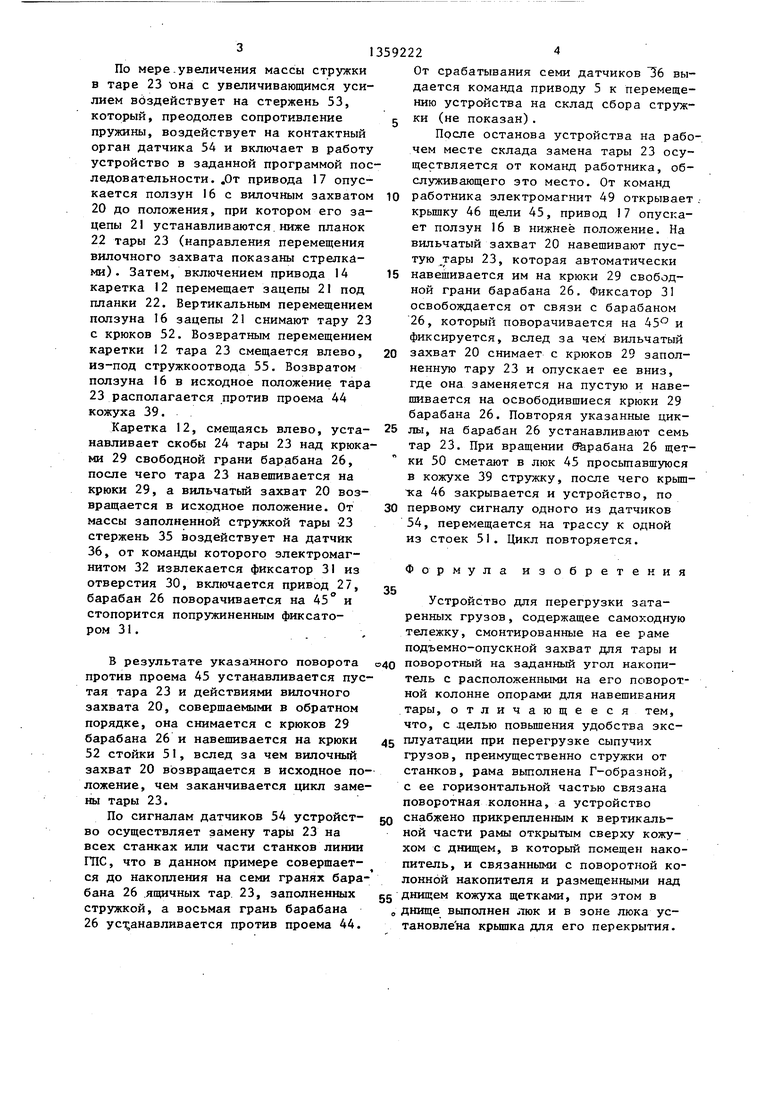

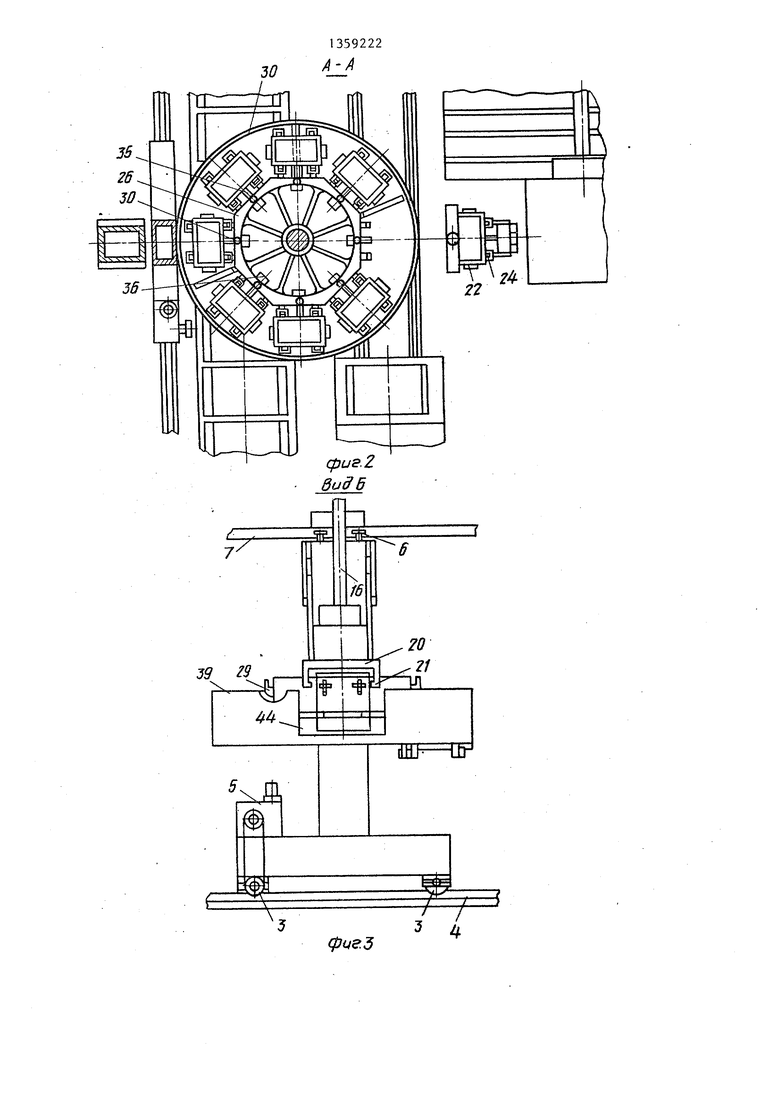

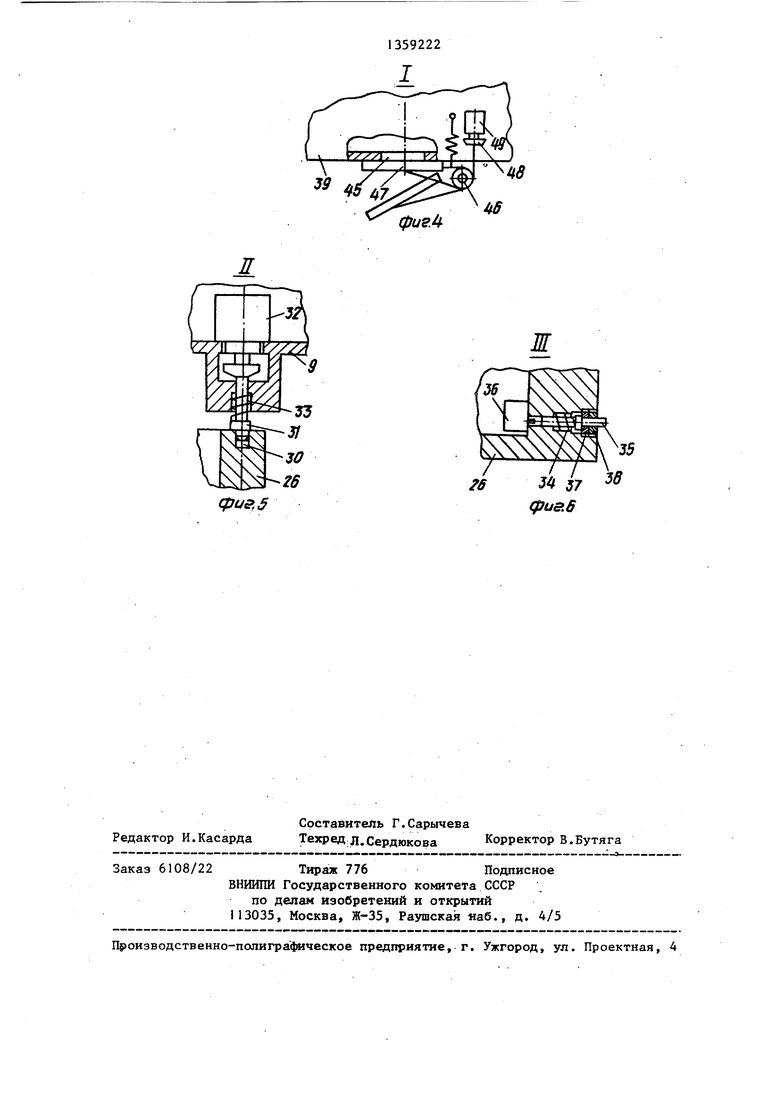

На фиг.1 изображено устройство, разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.1; на фиг.4 -.узел I на фиг.1; на фиг.З - узел II на фиг.1; на фиг.6 - узел III на фиг.1.

Устройство содержиг Г-образную кран-балку 1, вертикальная стойка 2 которой опирается на два колеса 3, установленные на рельсы 4, одно из которых связано с приводом 5 и направляется посредством четырех роликов 6, контактирующих с полосой 7, закрепленной на колонках 8. Гори- зонтальная балка 9 выполнена пустотелой, скреплена сваркой с вертикаль- ной стойкой 2, имеет направляющие 10 и несет прикрепленную снизу вертикальную ось 11,

В направляющих 10 установлена каретка 12, имеющая возможность перемещения от винтовой передачи 13 и привода 14. В каретке 12 выполнена вертикальная направляющая 15, в отверс- тин которой установлен ползун 16 с возможностью перемещения от привода 17 посредством шестерни 18 и зубчатой рейки 19. На нижнем окончании ползуна 16 закреплен вилочный захват 20 с зацепами 21, имеющими возможность взаимодействия с. планкахда 22, прикрепленными к двум боковым сторонам ящичной тары 23, которая с двух других сторон снабжена скобами 24.

На оси 11 полой колонной 25 установлен накопитель, включающий многогранный (в данном примере восьмигранный) барабан 26, связанный с приво- дом 27 посредством зубчатой передачи 28. На гранях барабана 26 закреплены опоры в виде крюков 29, а со стороны верхнего торца выполнены отверстия 30, с которыми имеет возмож11ость

взаимодействия фиксатор 31, управляемый электромагнитом 32 и поджатый пружиной 33.

На гранях барабана 26 расположены поджимаемые пружинами 34 стержни 35, имеющие возможность взаимодействия с датчиками 36. Пружины 34 регулируют гайками 37 и 38 для восприятия заданной массы тары 23 со стружкой. Барабан 26 окружен цилиндрическим кожу- хом 39, прикрепленным к стойке 2 и к оси 11, который защищает от просыпания стружки расположенное ниже его оборудование: стеллаж 40, находящиеся на нем приспособления - спутники 41 с деталями 42 и установленный на рельсовом пути транспортный робот 43.

В стенке кожуха 39 выполнен проем

44для проводки сквозь него тары 23, а в донной его части находится люк

45для удаления стружки, закрытый поворотной на оси 46 крышкой 47, поджатой пружиной 48 и связанной с закрепленным на стенке кожуха 39 электромагнитом 49. Для удаления стружки из кожуха 39 к барабану 26 прикреплены щетки 50, контактирующие с дном кожуха 39.

У металлорежущих станков ГПС установлены стойки 51, снабжённые крюками 52, подпружиненными стержнями 53 и датчиками 54, идентич ными по назначению датчикам 36 барабана 26. Над стойками 51 расположены стружко- отводы 55, по которым стружка транспортируется от станков ГПС.

Устройство работает следующим образом.

В исходном положении на крюки 52 каждой из стоек 51 скобами 24 навешена пустая тара 23. Такая же тара навешена на крюки 29 семи граней барабана 26. При этом свободная от тары 23 грань барабана 26 расположена против проема 44 кожуха 39. Вилочный захват 20 находится в крайнем верх- . нем положении, на расстоянии от торцов планок 22 тары 23, навешенной на стойках 51. Фиксатор 31 введен в одно из отверстий 30 барабана 26. Тор- цы стержней 35 и 53 расположены на расстояниях Л от контактных органов датчиков 36 и 54. У стройство автоматическими средствами управления (не показаны) зафиксировано на позиции адресата, в створе с тарой 23, навешенной на одной из стоек 51.

31

По мере-увеличения массы стружки в таре 23 «на с увеличивающимся усилием воздействует на стержень 53, который, преодолев сопротивление пружины, воздействует на контактный орган датчика 54 и включает в работу устройство в заданной программой последовательности. .От привода 17 опускается ползун 16 с вилочным захватом 20 до положения, при котором его зацепы 21 устанавливаются.ниже планок

22тары 23 (направления перемещения вилочного захвата показаны стрелками) . Затем, включением привода 14 каретка 12 перемещает зацепы 21 под планки 22. Вертикальным перемещением ползуна 16 зацепы 21 снимают тару 23 с крюков 52. Возвратным перемещением каретки 12 тара 23 смещается влево, из-под стружкоотвода 55. Возвратом ползуна 16 в исходное положение тара

23располагается против проема 44 кожуха 39.

Каретка 12, смещаясь влево, устанавливает скобы 24 тары 23 над крюками 29 свободной грани барабана 26, после чего тара 23 навешивается на крюки 29, а вильчатый захват 20 возвращается в исходное положение. От массы заполненной стружкой тары -23 стержень 35 воздействует на датчик 36, от команды которого электромагнитом 32 извлекается фиксатор 31 из отверстия 30, включается привод 27, барабан 26 поворачивается на 45° и стопорится попружиненным фиксатором 31.,

В результате указанного поворота против проема 45 устанавливается пустая тара 23 и действиями вилочного захвата 20, соверщаемыми в обратном порядке, она снимается с крюков 29 барабана 26 и навешивается на крюки 52 стойки 51, вслед за чем вилочный захват 20 возвращается в исходное положение, чем заканчивается цикл замены тары 23.

По сигналам датчиков 54 устройство осуществляет замену тары 23 на всех станках или части станков линии ГПС, что в данном примере совершается до накопления на семи гранях барабана 26 ящичных тар 23, заполненных стружкой, а восьмая грань барабана 26 уст анавливается против проема 44.

592224

От срабатывания семи датчиков 5б выдается команда приводу 5 к перемещению устройства на склад сбора струж- g ки (не показан).

После останова устройства на рабочем месте склада замена тары 23 осу- ществляется от команд работника, обслуживающего это место. От команд

10 работника электромагнит 49 открывает , крьш1ку 46 щели 45, привод 17 опускает ползун 16 в нижнее положение. На вильчатый захват 20 навешивают пустую ,тары 23, которая автоматически

15 навешивается им на крюки 29 свободной грани барабана 26, Фиксатор 31 освобождается от связи с барабаном 26, который поворачивается на 45 и фиксируется, вслед за чем вильчатый

20 захват 20 снимает с крюков 29 заполненную тару 23 и опускает ее вниз, где она заменяется на пустую и навешивается на освободившиеся крюки 29 барабана 26. Повторяя указанные цик25 лы, на барабан 26 устанавливают семь тар 23. При вращении барабана 26 щетки 50 сметают в люк 45 просыпавшуюся в кожухе 39 стружку, после чего крьш1- тса 46 закрывается и устройство, по

30 первому сигналу одного из датчиков 54, перемещается на трассу к одной из стоек 51. Цикл повторяется.

Формула изобретения

35

Устройство для перегрузки затаренных грузов, содержащее самоходную тележку, смонтированные на ее раме подъемно-опускной захват для тары и 40 поворотный на заданный угол накопитель с расположенными на его поворотной колонне опорами для навешивания тары, отличающееся тем, что, с .делью повьш1ения удобства экс45 плуатации при перегрузке сыпучих грузов, преимущественно стружки от станков, рама выполнена Г-образной, с ее горизонтальной частью связана поворотная колонна, а устройство

Q снабжено прикрепленным к вертикальной части рамы открытым сверху кожухом с днищем, в который помещен накопитель, и связанными с поворотной колонной накопителя и размещенными над

g днищем кожуха щетками, при этом в в днище выполнен люк и в зоне люка установлена крьш1ка для его перекрытия.

(pus. 2 бидб

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

| Гибкая производственная система | 1989 |

|

SU1672704A1 |

| Устройство для перегрузки подвесок с траверс подвесного конвейера | 1981 |

|

SU1004227A1 |

| Гибкая производственная система | 1985 |

|

SU1321549A1 |

| Металлорежущий станок с автоматической сменой инструментальных головок | 1987 |

|

SU1463427A1 |

| Многоцелевой станок с ЧПУ | 1985 |

|

SU1351739A1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных коробок | 1988 |

|

SU1521552A2 |

| Автоматизированная транспортно-накопительная система | 1988 |

|

SU1648732A1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ СОРТИРОВКИ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ И ПОШТУЧНОЙ РАЗБОРКИ ИХ ПАЧЕК | 1990 |

|

RU2029639C1 |

| Металлорежущий станок | 1983 |

|

SU1135592A1 |

Изобретение относится к механизации и автоматизации транспортных, погрузочно-разгрузочных работ, в частности к устройствам для перегрузки затаренных грузов. Цель изоб 7 ;- 9 в ретения - повышение удобства эксплуатации при перегрузке сыпучих грузов, преимущественно стружки от станков. Устройство содержит Г-образную раму, с горизонтальной частью которой связана поворотная колонна 25 с накопителем в виде многогранного барабана и опорами в виде крюков для тары 23. Накопитель помещен в кожух, прикрепленный к вертикальной части рамы. В кожухе выполнен люк, установлена крышка для его перекрытия,- а с поворотной колонной 25 связаны щетки 50 для взаимодействия с днищем кожуха. При разгрузке тары в заданном месте склада при повороте колонны 25 происходит перемещение щеток 50, которые смещают просьтавшуюся из тары стружку в люк. 6 ил. ГЗ (Л ts:

J 19

«5

фиг

фи,5

Ж

Т чд J( J7

фиг. 6

Редактор И.Касарда

Составитель Г.Сарычева

Техред;л.Сердюкова Корректор В.Бутяга

Заказ 6108/22 Тираж 776Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская яаб., д. 4/5

Производственно-полигра ческое предприятие, г. Ужгород, ул. Проектная, 4

| СПОСОБ ПРОИЗВОДСТВА МОРОЖЕНОГО "КОФЕЙНОЕ" (ВАРИАНТЫ) | 2014 |

|

RU2565952C1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1987-12-15—Публикация

1986-05-29—Подача