1

Изобретение относится к термической обработке стали и может быть ис- пользовано для обработки режущего инструмента и штамповых вставок,прей- 5

1359

мущественно цилиндрической формы.

Цель изобретения - повышение эксплуатационной стойкости.

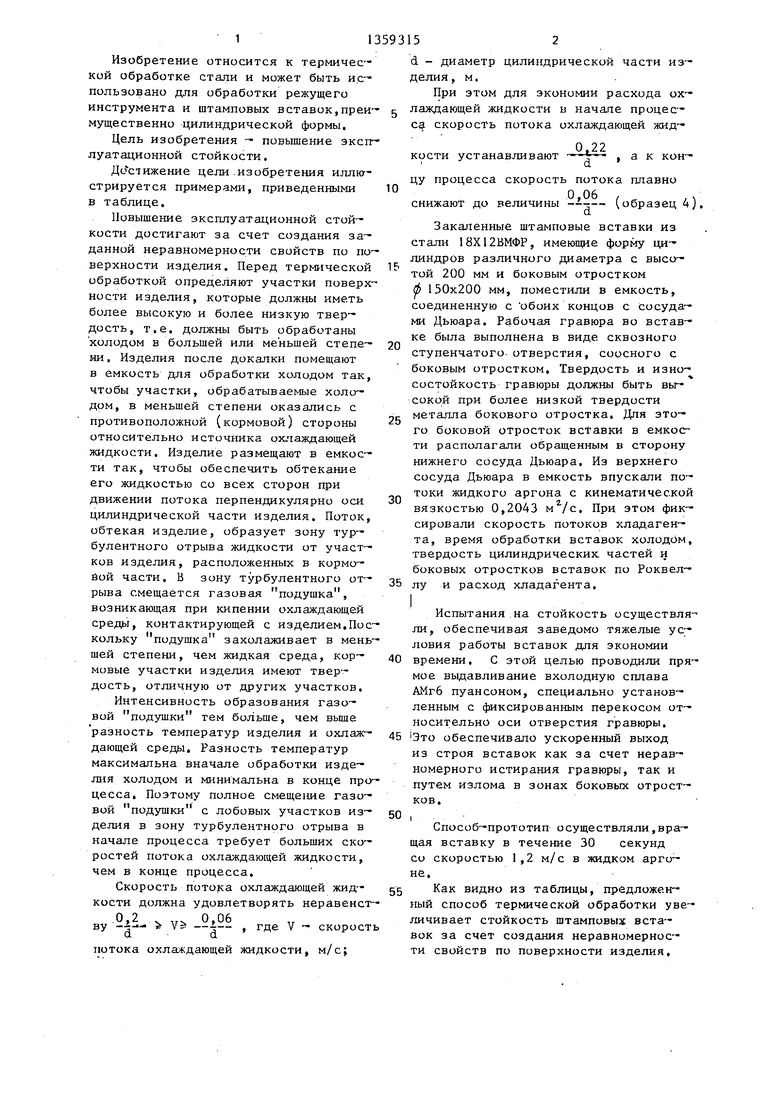

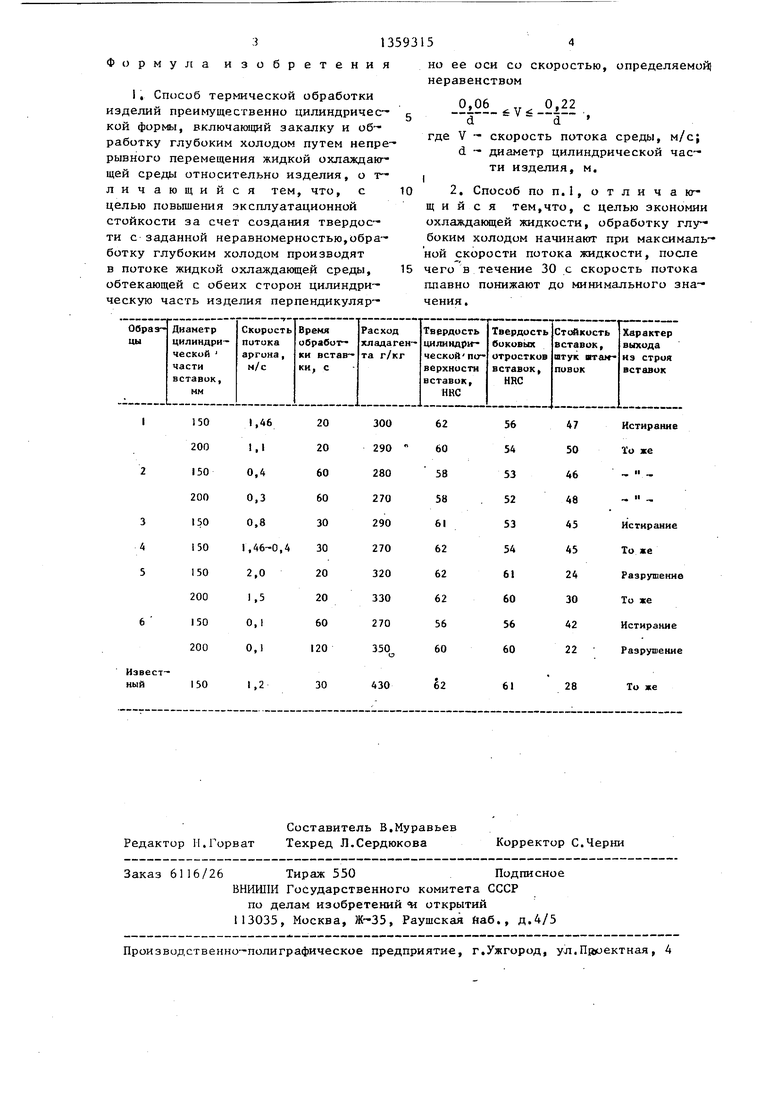

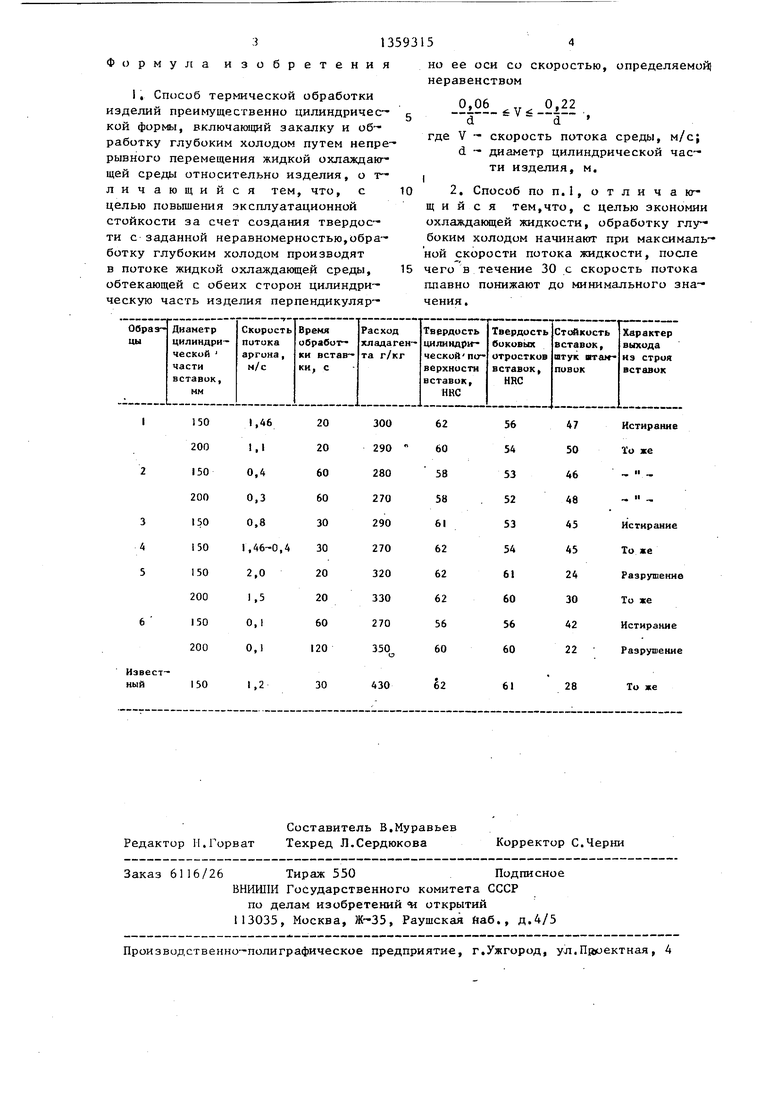

ДЛтижение цели .изобретения иллюстрируется примерами, приведенными в таблице.

Повышение эксплуатационной стойкости достигают за счет создания заданной неравномерности свойств по поверхности изделия. Перед термической обработкой определяют участки поверх ности изделия, которые должны иметь более высокую и более низкую твердость, т.е. должны быть обработаны холодом в большей или меньшей степени , Изделия после докалки помещают в емкость для обработки холодом так, чтобы участки, обрабатываемые холодом, в меньшей степени оказались с противоположной (кормовой) стороны относительно источника охлаждающей жидкости. Изделие размещают в емкости так, чтобы обеспечить обтекание его жидкостью со всех сторон при движении потока перпендикулярно оси цилиндрической части изделия. Поток, обтекая изделие, образует зону турбулентного отрыва жидкости от участков изделия, расположенных в кормовой части. В зону турбулентного отрыва смещается газовая подушка, возникающая при кипении охлаждающей среды, контактирующей с изделием,Поскольку подушка захолаживает в меньшей степени, чем жидкая среда, кормовые участки изделия имеют твердость, отличную от других участков. Интенсивность образования газовой подушки тем больше, чем вьш1е разность температур изделия и охлаждающей среды. Разность температур максимальна вначале обработки изделия холодом и минимальна в конце процесса. Поэтому полное смещение газо-

вой подушки с лобовых участков изделия в зону турбулентного отрыва в начале процесса требует больших скоростей потока охлаждающей жидкости, чем в конце процесса.

Скорость потока охлаждающей жидкости должна удовлетворять неравенст-

2iL

d d потока охлаждающей жидкости, м/с;

ву

где V - скорость

5

10

593152

d - диаметр цилиндрической части изделия , м.

При этом для экономии расхода охлаждающей жидкости в начале процессу скорость потока охлаждающей жид-

0.22

кости устанавливают , а к концу процесса скорость потока плавно

0,06 , .. снижают до величины ---- образец ч).

Закаленные штамповые вставки из стали 18Х12ВМФР, имeюш e форму цилиндров различного диаметра с высотой 200 мм и боковым отростком б 150x200 мм, поместили в емкость, соединенную с обоих концов с сосудами Дьюара. Рабочая гравюра во вставке была выполнена в виде сквозного ступенчатого, отверстия, соосного с

боковым отростком. Твердость и

состойкость гравюры должны быть высокой при более низкой твердости металла бокового отростка. Для этого боковой отросток вставки в емкое™ ти располагали обращенным в сторону нижнего сосуда Дьюара. Из верхнего сосуда Дьюара в емкость впускали по16

20

25

токи жидкого аргона с кинематической вязкостью 0,2043 . При этом фиксировали скорость потоков хладагента, время обработки вставок холодом, твердость цилиндрических, частей и боковых отростков вставок по Роквел- Б лу и расход хладаг ента.

Испытания .на стойкость осуществля-- ли, обеспечивая заведомо тяжелые условия работы вставок для экономии

0 времени. С этой целью проводили прямое выдавливание вхолодную сплава АМгб пуансоном, специально установленным с фиксированным перекосом относительно оси отверстия гравюры.

5 1Это обеспечивало ускоренный выход из строя вставок как за счет неравномерного истирания гравюры, так и путем излома в зонах боковых отростков.

,

Способ-прототип осуществляли,вращая вставку в течение 30 секунд со скоростью 1,2 м/с в жидком аргоне.

Как видно из таблицы, предложенный способ термической обработки уве- /шчивает стойкость штамповых вставок за счет создания неравномерности свойств по поверхности изделия.

Форму/Еа изобретения

1, Способ термической обработки изделий преимущественно цилиндричес- кой формы, включающий закалку и об- работку глубоким холодом путем непрерывного перемещения жидкой охлаждакг- щей среды относительно изделия, о т личающийся тем, что, с целью повышения эксплуатационной стойкости за счет создания твердое - ти с заданной неравномерностью,обра-- ботку глубоким холодом производят в потоке жидкой охлаждающей среды, обтекающей с обеих сторон цилиндрическую часть изделия перпендикулярно ее оси со скоростью, определяемой неравенством

2i2L ve-2i 2

где V - скорость потока среды, м/с; d - диаметр цилиндрической части изделия, м. I

2. Способ по п.1, отличающий с я тем,что, с целью зкономии охлаждающей жидкости, обработку глу боким холодом начинают при максимальной скорости потока жидкости, после чего в течение 30 с скорость потока плавно понижают до минимального значения .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изотермического деформирования | 1983 |

|

SU1140869A1 |

| Матричный узел к штампам для объемной штамповки | 1982 |

|

SU1158275A1 |

| Штамп для горячей обработки металлов давлением | 1983 |

|

SU1110533A1 |

| Штамп для горячего деформирования малопластичных металлов и сплавов | 1984 |

|

SU1292891A1 |

| Устройство для горячей изотермической штамповки | 1984 |

|

SU1220838A1 |

| Способ термической обработки заготовок штампов | 1985 |

|

SU1321759A1 |

| Способ термической обработки крупных штампов | 1987 |

|

SU1668422A1 |

| Штамп для объемной штамповки | 1987 |

|

SU1489913A2 |

| Штамп для горячей изотермическойшТАМпОВКи | 1979 |

|

SU837537A1 |

| Штамп для объемной штамповки | 1981 |

|

SU1031622A1 |

Изобретение относится к области термической обработки стали и может быть использовано для обработки режущего инструмента и штамповых вставок преимущественно цилиндрической формы. Цель изобретения - повышение эксплуатационной стойкости - достигается за счет создания задан ной неравномерности свойств по поверхности изделия. Закаленное изделие помещают в емкость для обработки холодом так, чтобы ось цилиндрической части изделия была перпендикуляр - на потоку охлаждающей жидкости. Поток, обтекая изделие, захолаживает его в лобовой части в большей степени, чем в кормовой, за счет создания в последней зоне турбулентного отрыва жидкости и образования газовой подушки. Скорость потока охлаждакт- щей жидкости должна удовлетворять неравенству 0,22/dSVS 0,06/d, где V - скорость потока охлаждающей жидкости, м/с и d - диаметр цилиндричес- о кой части изделия, м. Дпя снижения расхода охлаждающей жидкости скорость потока охлаждающей жидкости сначала устанавливают 0,22/d, а к концу процесса плавно снижают до ве- . личины 0,06/d, 1 з.п, (Jr-лы, 1 табл. . (Л с W ел со :о ел

| Способ термической обработки инструмента | 1972 |

|

SU485161A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР | |||

| Способ термической обработки изделий из инструментальной стали | 1978 |

|

SU779421A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-15—Публикация

1985-03-27—Подача