Изобретение относится к обработке металлов давлением, а именно к изготовлению металлических плит, используемых для производства изделий типа дисков.

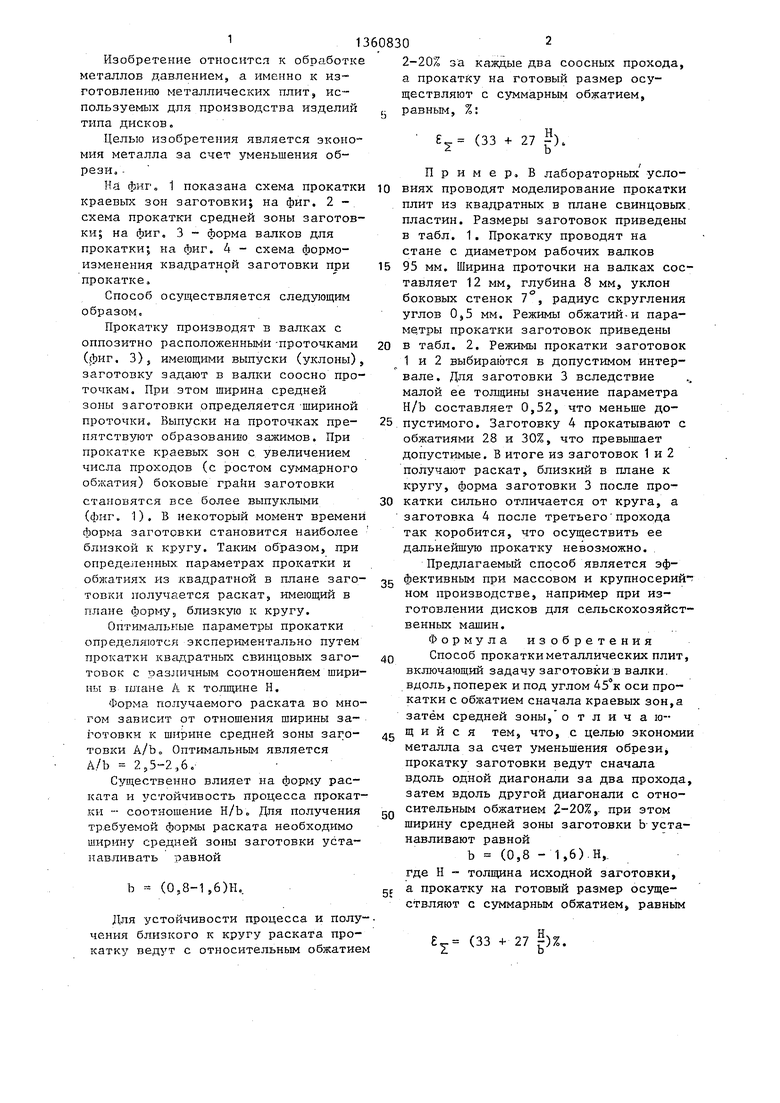

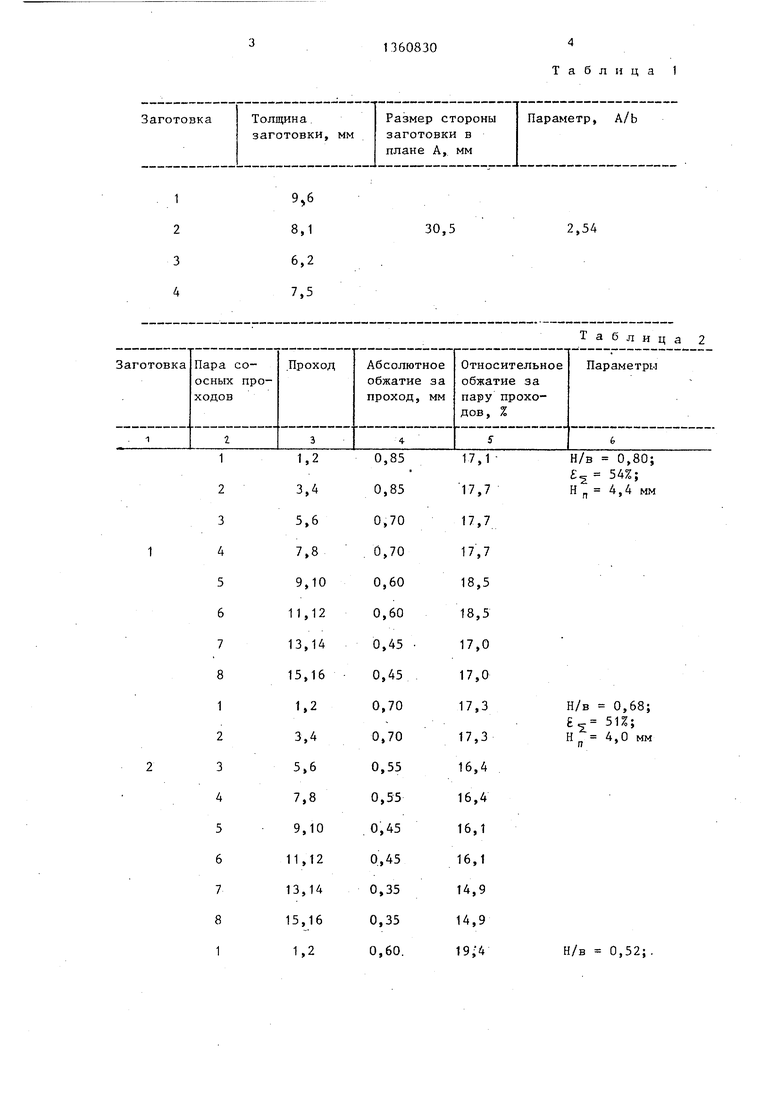

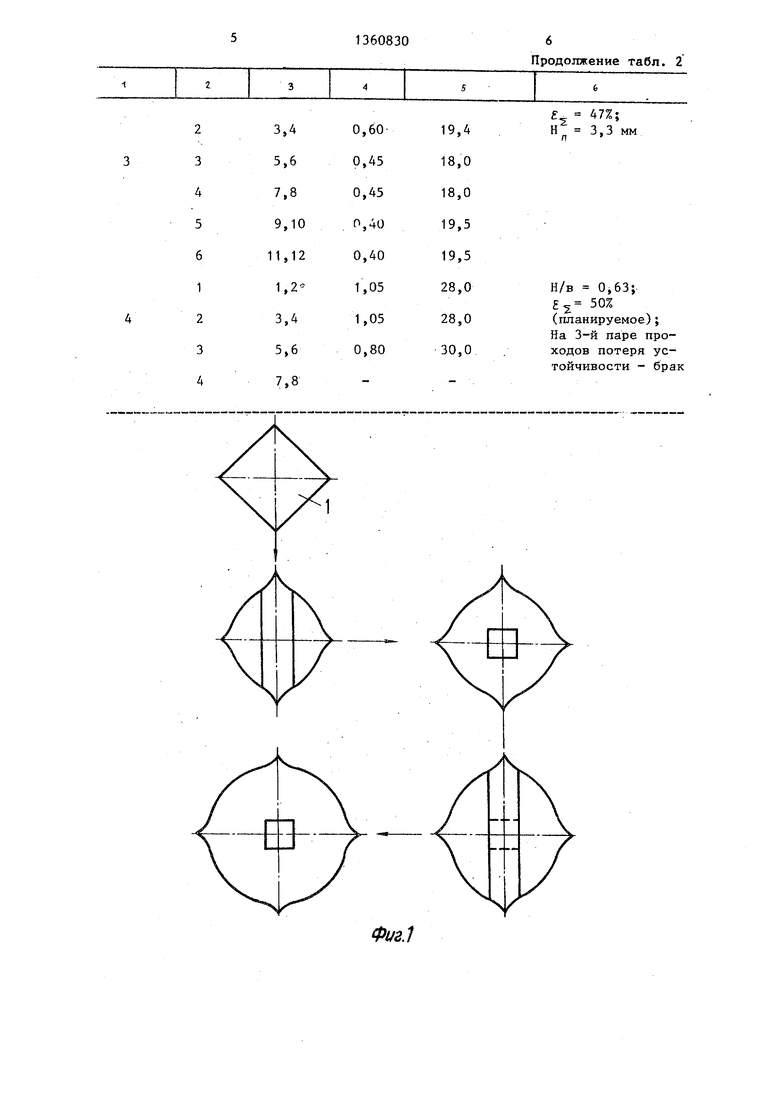

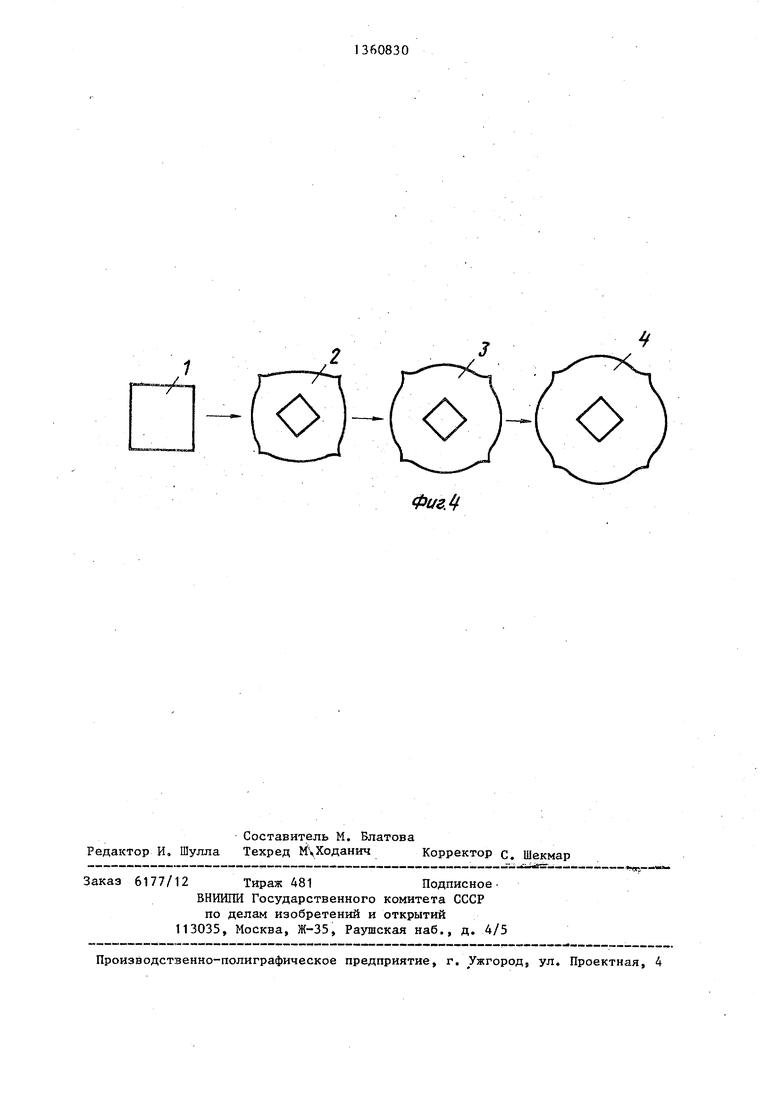

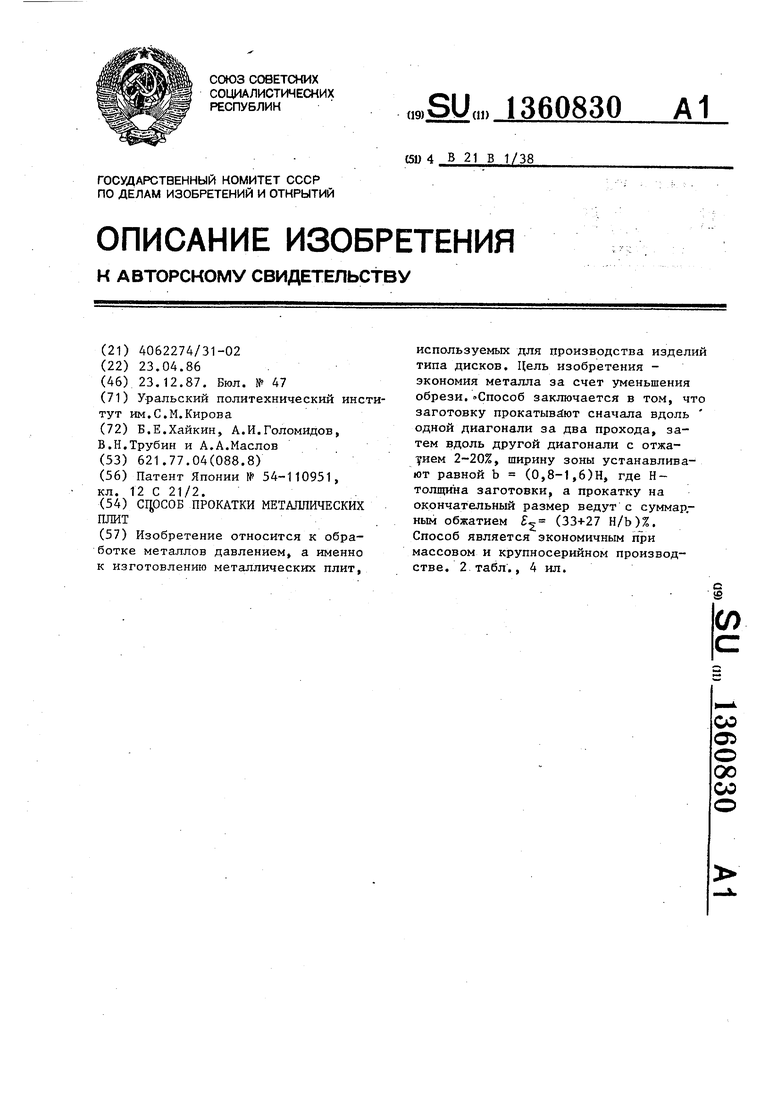

Целью изобретения является экономия металла за счет уменьшения об- резИоHsi фиг 1 показана схема прокатки краевых зон заготовки; на фиг. 2 - схема прокатки средней зоны заготовки; на фиг, 3 - форма валков для прокатки; на фиг. А - схема формоизменения квадратной заготовки при прокатке.

Способ осуществляется следующим образом.

Прокатку производят в валках с оппозитно расположенными -проточками (фиг. 3), имеющими выпуски (уклоны), заготовку задают в валки соосно проточкам. При этом ширина средней зоны заготовки определяется -шириной проточки. Выпуски на проточках препятствуют образование зажимов. При прокатке краевых зон с увеличением числа проходов (с ростом суммарного об;катия) боковые грайи заготовки становятся все более выпуклыми (фиг. ). В некоторый момент времени форма заготовки становится наиболее близкой к кругу. Таким образом, при определенных параметрах прокатки и обжатиях из квадратной в плане заготовки получается раскат, имеющий в плане форму, близкую к кругу.

Оптимальные параметры прокатки определяются экспериментально путем прокатки квсщратных свинцовых заготовок с различным соотношением ширины в плане А к толщине Н.

Форма получаемого раската во многом зависит от отношения ширины заготовки к ширине средней зоны заготовки А/Ь„ Оптимальным является А/Ь 2,5-2,6.Существенно влияет на форму раската и устойчивость процесса прокатки - соотношение Н/Ь. |ля получения требуемой формы раската необходимо ширину средней зоны заготовки устанавливать равной

b - (0,8-1,6)Н..

Для устойчивости процесса и полу чения близкого к кругу раската прокатку ведут с относительным обжатие

2-20% за каждые два соосных прохода, а прокатку на готовый размер осуществляют с суммарным обжатием, равным, %:

(33

27 2).

Пример, В лабораторных условиях проводят моделирование прокатки плит из квадратных в плане свинцовых, пластин. Размеры заготовок приведены в табл. 1. Прокатку проводят на стане с диаметром рабочих валков 95 мм. Ширина проточки на валках составляет 12 мм, глубина 8 мм, уклон боковых стенок 7 , радиус скругления углов 0,5 мм. Режимы обжатий-и пара- ме.тры прокатки заготовок приведены в табл. 2. Режимы прокатки заготовок 1 и 2 выбираются в допустимом интервале. Для заготовки 3 вследствие .. малой ее толщины значение параметра Н/Ь составляет 0,52, что меньше допустимого. Заготовку 4 прокатывают с обжатиями 28 и 30%, что превышает допустимые. В итоге из заготовок 1 и 2 получают раскат, близкий в плане к кругу, форма заготовки 3 после прокатки сильно отличается от круга, а заготовка 4 после третьего прохода так коробится, что осуществить ее дальнейшую прокатку невозможно.

Предлагаемый способ является эф- фективным при массовом и крупносерийт ном производстве, например при изготовлении дисков для сельскохозяйственных машин.

Формула изобретения Способ прокатки металлических плит, включающий задачу заготовки в валки, вдоль,поперек и под углом 45 к оси прокатки с обжатием сначала краевых зон,а затем средней зоны, отличающийся тем, что, с целью зкономии металла за счет уменьшения обрези, прокатку заготовки ведут сначала вдоль одной диагонали за два прохода, затем вдоль другой диагонали с относительным обжатием 2-20%, при этом ширину средней зоны заготовки Ь- устанавливают равной

b (0,8 - 1,6).Н,. где Н - толщина исходной заготовки, а прокатку на готовый размер осуществляют с суммарньы обжатием, равным

: (33 + 27 )%. 2.b

8,1 6,2 7,5

1,2

3,4

5,6

7,8

9,10

11,12

13,14

15,16

1,2

3.4

5,6

7,8

9,10

11,12

13,14

15,16

1,2

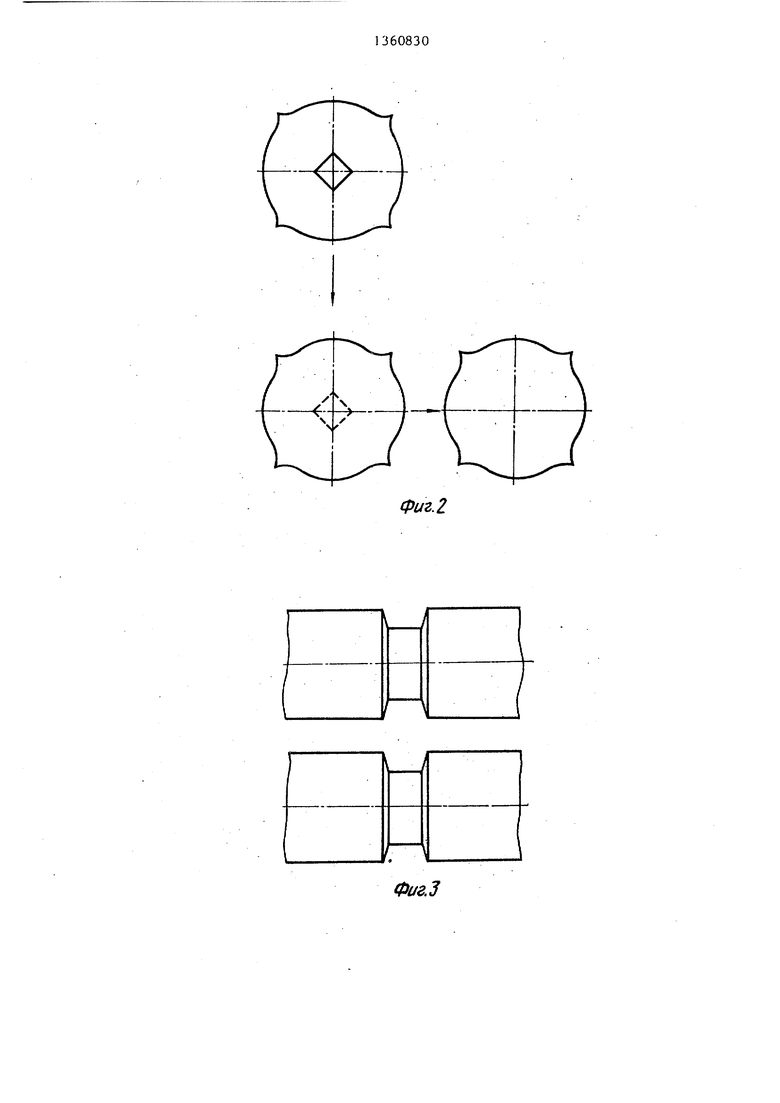

Таблица 1

30,5

2,54

Т а б

лица 2

17,1 17,7 17,7 17, 7 18,5 18,5 17,0 17,0 17,3 17,3 16,4 16,4 16,1 16,1 14,9 14,9 19, 4

Н/в 0,80; 5 54%; Н 4,4 мм

Н/в 0,68;

5- 5U; Н 4,0 мм

Н/в 0,52;.

3.4 5,6 7,8 9,10 11,12 1,2- 3,4 5,6 7,8

Продолжение табл. 2

19,4 18,0 18,0 19,5 19,5 28,0 28,0 30,0

f 47%;

Н 3,3 мм

п

Н/в 0,63; 50% (планируемое); На 3-й паре проходов потеря устойчивости - брак

yv

N

ф1/г.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 1997 |

|

RU2119394C1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Система вытяжных калибров | 1990 |

|

SU1759486A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1998 |

|

RU2122906C1 |

| СПОСОБ ПРОКАТКИ-РАЗДЕЛЕНИЯ | 2003 |

|

RU2254940C1 |

| Способ прокатки толстого листа из слитков и кузнечных заготовок | 1990 |

|

SU1736650A1 |

| Способ производства проката | 1979 |

|

SU816599A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| Способ прокатки заготовок | 1989 |

|

SU1623805A1 |

| Способ прокатки толстых листов | 1988 |

|

SU1556777A1 |

Изобретение относится к обработке металлов давлением, а именно к изготовлению металлических плит, используемых для производства изделий типа дисков. Цель изобретения - экономия металла за счет уменьшения обрези.Способ заключается в том, что заготовку прокатывают сначала вдоль одной диагонали за два прохода, затем вдоль другой диагонали с отжа- уием 2-20%, ширину зоны устанавливают равной b (0,8-1,6)Н, где Н- толщина заготовки, а прокатку на окончательный размер ведут с суммарным обжатием (33+27 Н/Ь)%. Способ является экономичным при массовом и крупносерийном производстве. 2 табл. , 4 ил. со О) 00 со

Фиг.2

Фиг.З

ФигЛ

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1987-12-23—Публикация

1986-04-23—Подача