Изобретение относится к прокатному производству и может быть использовано при получении толстых и широких листов (плит) из различных марок стали.

Цель изобретения - увеличение выхода годного путем снижения обрези и повышение качества листов за счет уменьшения внутренних дефектов металла.

В способе прокатки толстого листа из слитков и кузнечных заготовок, включающем нагрев заготовок, имеющих прибыльную и донную части, продольную прокатку, охлаждение, прокатку на угол и поперечную прокатку, согласно изобретению прокатку заготовок на всех этапах ведут с обеспечением суммарных вытяжек, определяемых при продольной прокатке по зависимости

Bl

Н

ср

+ 0,95,

где А - суммарная вытяжка; А - коэффициент, равный 0,08 при прокатке листовых слитков и 0,03 при прокатке кузнечных заготовок; Вк - конечная ширина листа, мм; НСр. - средняя толщина заготовки, мм; - длина годной части слитка, мм; при прокатке на угол составляющих 1,05-2.0, а при поперечной прокатке равных 5,0-10,0 произведения вытяжек при продольной и прокатке на угол. Причем на этапе продольной прокатке могут осуществлять охлаждение раската со стороны прибыльной части участка длиной 0,2-0,3 длины слитка, а при прокатке на угол и задаче раската донной частью единичные обжатия выбирают на 10-25% больше, чем при задаче раската прибыльной частью.

В предлагаемом способе прокатки основная вытяжка металла - этап поперечной прокатки -осуществляется вдоль направлеVIGJ О О- СЛ О

ния роста столбчатых кристалле, что в сочетании с оптимальными вытяжками на предыдущих этапах позволяет уменьшить внутренние дефекты металла в виде не- сплошностей. Это приводит к тому, что боковая обрезь листов формируется за счет прибыльной и донной части раската и составляет до 25%, а торцовая обрезь формируется из небольших закатов и не превышает 3-4%. При этом сокращается обрезь на технологическую пробу, которая располагается в торцовой части раската. В целом суммарная обрезь листов в предлагаемом способе прокатки сокращается на 5- 7%, что увеличивает выход годного металла.

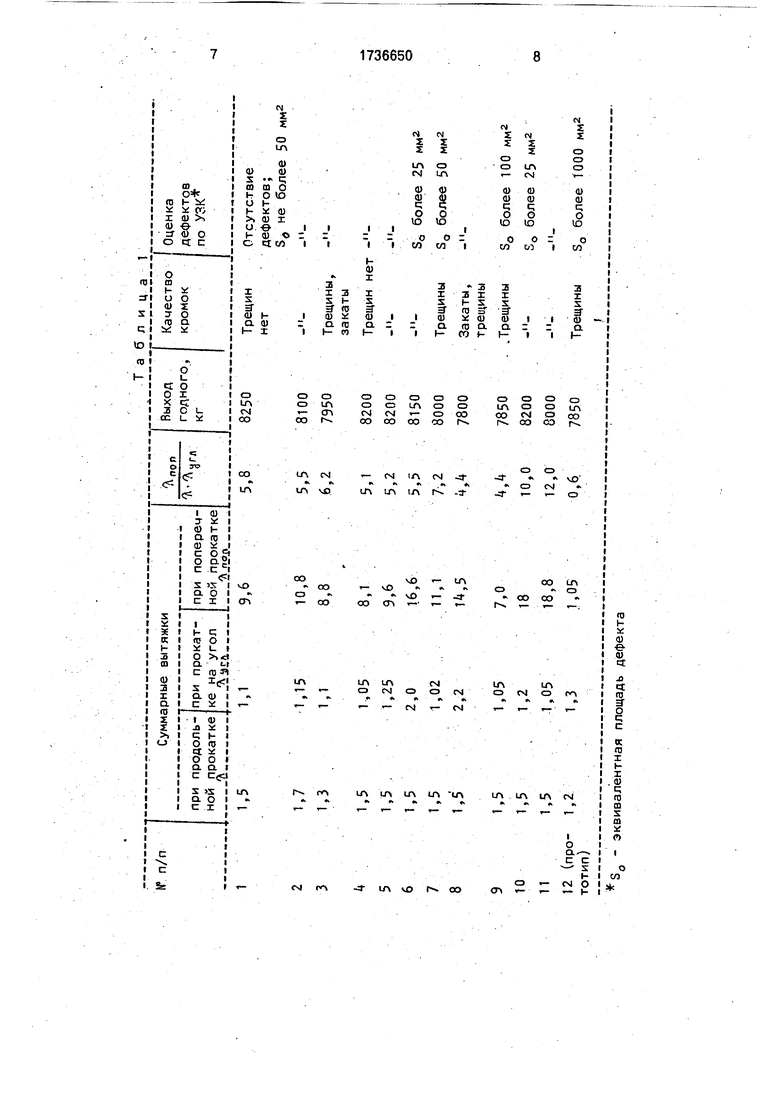

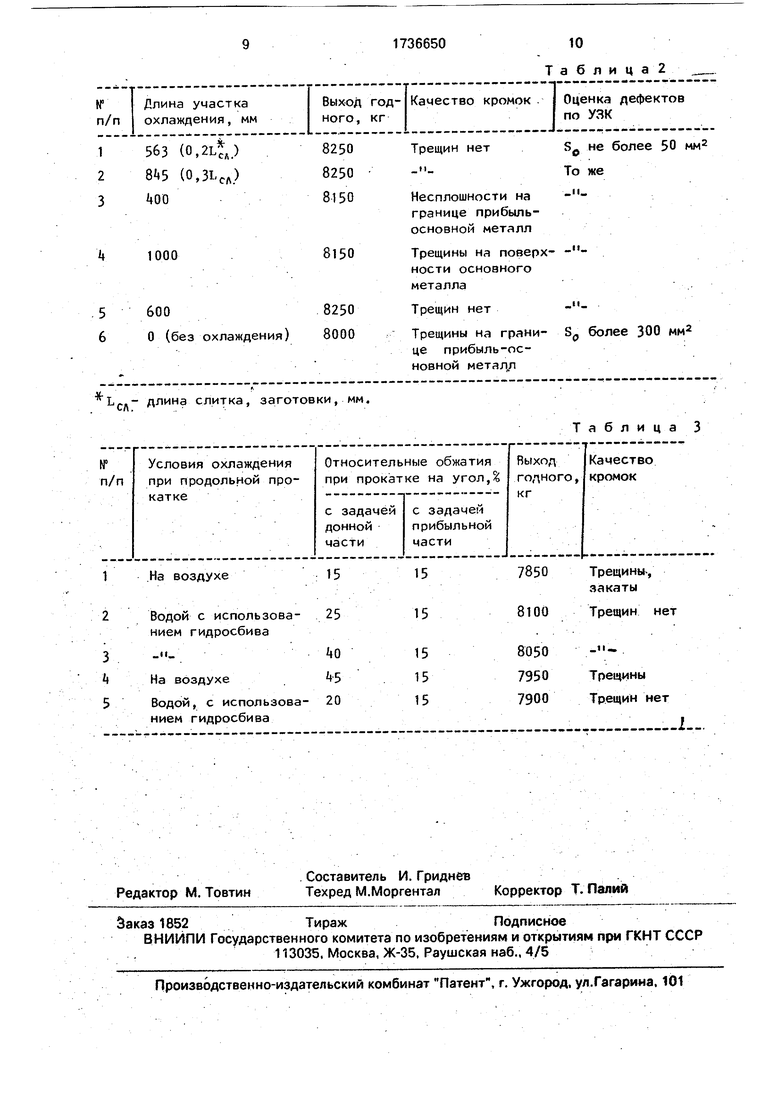

Экспериментальным путем была получена зависимость, позволяющая определять суммарную вытяжку на первом этапе продольной прокатки. Обеспечение при продольной прокатке вытяжки А позволяет устранить исходную конусность слитка, уплотнить и частично заварить несплошности металла в прибыльной и донной части слитка, которые отличаются высокой осевой рыхлостью. Необходимость проработки прибыльной и донной частей слитка на этапе продольной прокатки объясняется тем, что при существующей исходной рыхлости и неуплотненности прибыльной и донной частей при последующей окончательной прокатке с большими суммарными вытяжками могут возникнуть расслояния в этих частях, что приведет к увеличению обрези толстых листов (табл.1).

С целью увеличения уплотнения осевых частей прибыльной зоны раската предлагается осуществлять подстуживание, например охлаждение водой с помощью гидросбива, участка раската, включающего прибыльную часть длиной 0,2-0,3 длины слитка. Диапазон длины участка выбран, исходя из необходимости уплотнения и проработки участка, включающего переходную зону: прибыль - основной металл слитка. Подстуживание поверхностных слоев металла будет также способствовать снижению растягивающих напряжений в осевой зоне раската, что уменьшает несплошность металла и повышает качество толстых листов (табл.2).

Осуществление прокатки на угол после этапа продольной прокатки с вытяжкой 1,05-2,0 позволяет устранить разноширин- ность листов и получить ровный в плане раскат (с равными диагоналями и без косины).. Кроме того, прокатка раската на угол позволяет снизить полосчатость и анизотропию структуры, полученную за счет продольной прокатки на первом этапе, так как

деформация кристаллов слитка осуществляется под углом.

Как показали исследования, при прокатке толстых листов уширение на переднем

(по ходу прокатки) конце раската получается большим, чем на заднем. Принимая во внимание это обстоятельство и учитывая, что вследствие исходной конусности слитка ширина раската со стороны прибыльной части

0 получается больше, чем со стороны донной, предлагается в предлагаемом способе перераспределение величины единичных обжатий при прокатке на угол, а именно, при задаче раската донной частью оно должно

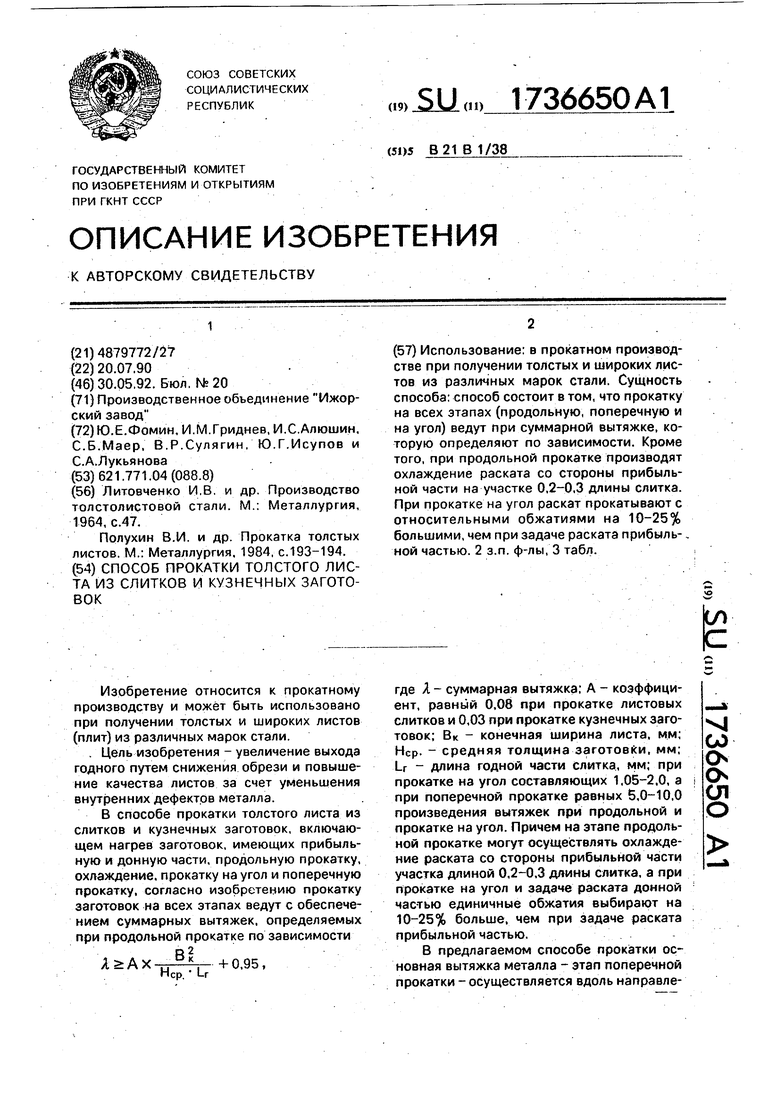

5 быть на 10-25% больше, по сравнению с з-адачей раската прибыльной частью (табл.3).

После этапа прокатки на угол раскат ориентируют поперек направления прокат0 ки и осуществляют деформацию с обеспечением вытяжки, равной 5,0-10,0 произведения вытяжек при продольной прокатке и прокатке на угол. Выбор предложенных соотношений вытяжек на этапе по5 перечной прокатки в зависимости от вытяжки на предыдущих этапах (продольной и прокатки на угол) позволяет получать качественные толстые листы из слитков обычной выплавки, которые по нормам ка0 чества при УЗК аналогичны листам, полученным из слитков, выплавляемых с использованием рафинирующих методов. Кроме того, применение поперечной прокатки на окончательном этапе получения

5 требуемой толщины с большими суммарными вытяжками позволяет повысить выход годного листов и сократить потери металла в обрезь. Применение поперечной прокатки после этапов разбивки ширины раската

0 (продольной прокатки и на угол) позволяет сформировать обрезь листов таким образом, что некондиционные (прибыльные и донные) части раската располагаются в боковой части раската и составляют боковую

5 обрезь листов. Границами раздела годной части листа и боковой обрези является линия раздела прибыльной, донной части и основного металла. Торцовая обрезь листов при этом способе прокатки образуется за

0 счет закатов, что повышает выход годного металла.

Пример. Проводили прокатку листового слитка массой 15,7 т для получения листов 40x3000x8300 мм из стали

5 08Х18Н10Т. Габариты слитка: толщина со стороны прибыльной части 680 мм, донной 590 мм; ширина 1420 мм; общая длина слитка 2815 мм, длина годной части Ц 2050 мм. После нагрева слитка до 1200-1220°С его транспортировали на приемный рольганг

стана и осуществляли продольную прокатку для устранения конусности слитка и уплотнения осевой части. Необходимую величину вытяжки на этапе продольной прокатки оператор определяет из приведенного соотно- шения, зная конечную ширину получаемого листа Вк 3000 мм, длину годной части слитка Lr 2050 мм и среднюю толщину слитка Нср 625 мм. В данном примере А 1,5. Зная, что суммарная вы- тяжка должна составлять не менее или равна 1,5, оператор определяет необходимое количество проходов, учитывая, что единичные обжатия за проход составляют 15-35 мм. В приведенном примере режим обжатий составил: 2 прохода по 35 мм - 4 прохода по 25 мм - 2 прохода по 20 мм - 2 прохода по 15 мм до получения толщины подката 425 мм и длины раската 3020 мм (без учета длины прибыльной и донной час- ти). Для оперативного управления режимом обжатий при получении листов различных типоразмеров и обеспечении соотношения по А оператор может иметь технологические таблицы, учитывающие габариты слит- ка и допустимые единичные обжатия. Станы которые имеют АСУ ТП, ограничение по А может быть заложено в стратегию прокатки, при этом режим прокатки будет определяться с помощью ЭВМ.

Для дополнительного уплотнения и проработки подприбыльной (прибыльная и участок годной) части слитка, перед задачей слитка (раската) прибыльной частью в валки осуществляли охлаждение с помощью гид- росбива участка раската размером 600 мм. После осуществления этапа продольной прокатки раскат кантуют на угол, например, с помощью конусных роликов и осуществляют прокатку на угол с углами задачи 15-45°. Суммарная вытяжка на этапе прокатки на угол составила 1,1. На этом этапе осуществляли выравнивание диагоналей раската для получения раската правильной формы в плане с минимальной разноширинностью, а также завершали разбивку ширины до получения ширины раската 3050 мм. Причем, при задаче раската донной частью единичные обжатия были на 20% больше, чем при задаче раската прибыльной частью. После этапа прокатки на угол раскат кантовали так, чтобы ось раската была перпендикулярна оси прокатки, и осуществляли поперечную прокатку до получения конечной толщины 40 мм. Суммарная вытяжка на эта- пе поперечной прокатки 9,6, что составляет 5,8 произведения выяжек на этапе продольной прокатки и прокатки на угол. Для обеспечения такой вытяжки единичные обжатия за проход составляли 10-20 мм, а режим обжатий: 14 проходов по 20 мм. 6 проходов по 10 мм. Как и на этапе продольной прокатки, составляется таблица режимов обжатий на этапе поперечной прокатки при получении листов различных типоразмеров из листовых слитков и кузнечных заготовок, учитывая рекомендуемое в формуле изобретения соотношение вытяжек.

Таким образом, при получении толстых листов 40x3000x8300 мм снижается обрезь листов, увеличивается выход годного на 5% и уменьшаются размеры внутренних дефектов в 10-20 раз по сравнению со способом- прототипом.

Формула изобретения

1.Способ прокатки толстого листа из слитков и кузнечных заготовок, включающий нагрев заготовок, имеющих прибыльную и донную части, продольную прокатку, охлаждение, прокатку на угол и поперечную прокатку, отличающийся тем, что, с целью увеличения выхода годного путем снижения обрези и повышения качества листов путем уменьшения внутренних дефектов, прокатку заготовок на всех этапах ведут с обеспечением суммарных вытяжек, определяемых при продольной прокатке по зависимости

о

к2, +0.95,

rlcp. Lr

где А - суммарная вытяжка;

А - коэффициент, равный 0,08 при прокатке листовых слитков, и 0,03 - при прокатке кузнечных заготовок;

Вк - конечная ширина листа, мм;

НСр - средняя толщина заготовки, мм;

Ц - длина годной части слитка, мм; при прокатке на угол составляющих 1,05-2,0, а при поперечной прокатке равных 5-10 произведениям при продольной прокатке и прокатке на угол,

2.Способ по п. 1,отличающийся тем, что при продольной прокатке раскат охлаждают со стороны прибыльной части на участке 0,2-0,3 длины слитка..

3.Способ по п. 1,отличающийся тем, что прокатку на уфл при задаче раската донной частью ведут относительны ми обжатиями на 10-25% большими, чем при задаче раската прибыльной частью.

S - эквивалентная площадь дефекта

Табяица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| Способ прокатки заготовок с исходной конусностью | 1988 |

|

SU1563795A1 |

| Способ прокатки толстых листов | 1990 |

|

SU1752457A1 |

| Способ получения блюмов и заготовок из слитков спокойных сталей | 1989 |

|

SU1650284A1 |

| Способ производства толстых листов | 1988 |

|

SU1519801A1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ С ОБЖАТЫМИ КРОМКАМИ | 1992 |

|

RU2019324C1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ ПИРАМИДАЛЬНОЙ ФОРМЫ НА ОБЖИМНЫХ И ЗАГОТОВОЧНЫХ СТАНКАХ | 1997 |

|

RU2128093C1 |

Использование: в прокатном производстве при получении толстых и широких листов из различных марок стали. Сущность способа: способ состоит в том, что прокатку на всех этапах (продольную, поперечную и на угол) ведут при суммарной вытяжке, которую определяют по зависимости. Кроме того, при продольной прокатке производят охлаждение раската со стороны прибыльной части на участке 0,2-0,3 длины слитка. При прокатке на угол раскат прокатывают с относительными обжатиями на 10-25% большими, чем при задаче раската прибыль-, ной частью. 2 з.п. ф-лы, 3 табл. ё

1563 (0,.)

2845 (0,3LCA)

3 tOO

k1000

ЬЛ.- длина слитка, заготовки, мм.

«Л,

so To -

не более 50 мм2 же

-

Таблица 3

| Литовченко И.В | |||

| и толстолистовой стали | |||

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Полухин В.И | |||

| и др | |||

| листов | |||

| М.: Металлургия | |||

| ДРМ.: Производство Металлургия, Прокатка толстых 1984, с.193-194. | |||

Авторы

Даты

1992-05-30—Публикация

1990-07-20—Подача