1

делий за счет обеспечения возможности регулирования скорости деформации и усилия прижима заготовки в процессе формообразования и повышения равномерности воздействия нагретой рабочей среды на заготовку при использовании эффекта сверхпластичности. Регулирование скорости дефЪрмирования и усилия прижима краев заготовки 8 при постоянном усилии на ползуне 3 пресса осуществляют изменением суммарной площади сечения открытых перепускных, каналов 7 в штоке 5 прижима плунже

1

И зобретение относится к обработке металл ов давлением, в частности к листовой штамповке, и предназначен для вытяжки и формовки листовых заготовок, преимущественно из алюминиевых сплавов, в условиях сверхпластичности.

ЦелЫю изобретения является расширение технологических возможностей, повьш1ение качества изделий за счет обеспечения возможности регулирова- кия скорости деформации и усилия при жимЭ заготовки в процессе формообразования и повьштение равномерности воздействия нагретой рабочей среды на заготовку при использовании эффекта сверхпластичности.

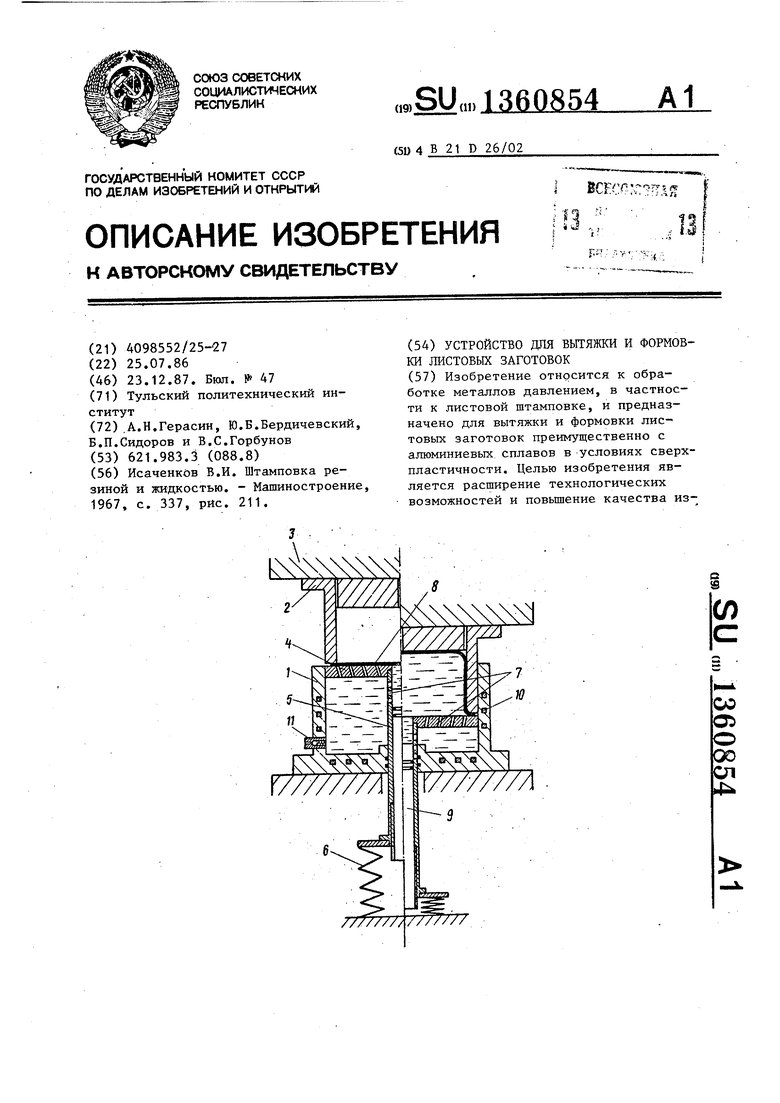

На чертеже показано предлагаемое устройство (в левой части - в начале, а в правой - в конце процесса).

Устройство содержит.соосно установленные камеру 1 с рабочей средой и матрицу 2, закрепленную на ползуне 3 пресса. В камере 1 размещен подвижный прижим, выполненный в виде поршня 4 с трубчать1м штоком 5, который установлен в центральном отверстии камеры 1 с возможностью осевого перемещения и контактирует с упругим элементом 6. Поршень с трубча- тьм штоком снабжен перепускными каналами 7, соединяющими камеру 1 с рабочей средой с полостью, образуемую прижимом и заготовкой 8, установленной между прижимом и матрицей 2. В продольном канале трубчатого штока 5 прижима размещен плунжер 9, устаром 9. Веерообразное расположение перепускных каналов 7 в поршне 4 обеспечивает перемешивание рабочей среды в полости между заготовкой 8 и прижимом, повьшая равномерность теплового воздействия на заготовку 8 в процессе деформирования, и снижение разнотолщинности изделия при формовке и вытяжке в условиях сверхпластичности. При обратном ходе пресса разрежение, возникающее в камере 1, компенсируется обратным клапаном 11, соединенным с атмосферой. 2 з.п.

ф-лы, 1 ил.

новленный с возможностью изменения суммарной площади сечения открытых перепускных каналов 7 за счет перекрытия части радиальных перепускных каналов 7, расположенных в штоке 5. В стенках камеры 1 расположены нагревательные элементы 10 и обратньй клапан 11, соединенный с атмосферой.

Устройство работает следующим образом.

Перед началом работы устройство с помощью нагревателей 10 выводят на необходимый тепловой режим, при этом подвижный режим в исходном положении выполняет роль крьш1ки камеры 1 с рабочей средой, препятствуя теплопоте - рям с ее поверхности. Листовую заготовку 8 требуемой формы помещают на внешнюю поверхность подвижного прижима и поджимают к нему матрицей 2, закрепленной на ползуне 3 пресса. При рабочем ходе пресса матрица 2, перемещаясь совместно с ползуном 3, прижимает края заготовки 8 к подвижному прижиму, погружая последний в рабочую среду камеры 1. При этом рабочая среда под действием избыточного давления, создаваемого при погружении прижима в камеру 1, через открытые перепускные каналы 7 поступает в полость между заготовкой 8 и подвижным прижимом, осуществляя формовку изделия. ,

Регулирование скорости деформиро- вания и усилия прижима краев заготовки 8 при постоянном усилии на ползуне 3 пресса осуществляют изменением

суммарной площади сечения открытых перепускных каналов за счет перекрытия части радиальных перепускных каналов 7 в штоке 5 прижима плунжером 9. Веерообразное расположение перепускных каналов 7 в поршне 4 обеспечивает перемешивание рабочей среды в полости между заготовкой 8 и прижимом, повьш1ая равномерность теплового воздействия на заготовку в процессе деформирования и снижение разнотол- щинности изделия при формовке и вытяжке в условиях сверхпластичности. По окончании процесса формообразования изделия включают обратный ход ползуна, пресса, одновременно с которым под действием упругого элемента 6 поднимается прижим с изделием. Рабочая среда из полости между изделие и подвижным прижимом перетекает чере перепускные каналы в камеру 1. Разряжение, возникающее внутри устройства при обратном ходе ползуна 3 с матрицей 2, компенсирует обратный клапан 11, соединенный с атмосферой.

Предложенная конструкция обеспечивает возможность однопереходной формовки глубоких цилиндрических и прямоугольных в плане деталей типа Коробок. За счет регулирования скорости деформации и усилия прижима обеспечивается заданное распределение утонения по сечению заготовки.

Кроме того, предлагаемое устройство обеспечивает надежную изоляцию нагретой рабочей среды, исключая прямые теплопотери в атмосферу при открытии устройства в процессе установки и-снятия заготовки и готового из

Редактор О.Головач

Составитель О.Матвеева Техред М.Ходанич

Заказ 6178/13Тираж 731

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

делия. Веерообразное выполнение перепускных каналов в поршне обеспечивает равномерность .распределения температуры формующей среды по поверх- ности заготовки за счет активного перемешивания при прямом и обратном ходе прижима без применения дополнительных устройств и приводов.

Формула изобретения

1. Устройство для вытяжки и формовки листовых заготовок, содержащее соосно установленные матрицу и камеру с рабочей средой, в которой установлен подвижный прижим, снабженный упругим элементом, отличаю

щееся тем, что, с целью расширения технологических возможностей и повьш1ения качества изделий, подвижный прижим выполнен в виде поршня с трубчатым щтоком, которые имеют перепускные каналы, а устройство снабжено плунжером, установленным в полости трубчатого штока с возможностью осевого перемещения и перекрывания его перепускных каналов, и обратным клапаном, сообщенным с атмосферой и размещенным в камере.

2.Устройство по П.1, отличающееся тем, что камера с рабочей средой снабжена нагревательными элементами.

3.Устройство по пп. 1 и 2, о т- личающееся тем, что, с целью повьш1ения равномерности воздействия рабочей среды на заготовку, каналы в поршне выполнены веероббразно.

Корректор М.Пожо Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИСТОВОЙ ШТАМПОВКИ И ДИФФЕРЕНЦИРОВАННОЕ ПРИЖИМНОЕ УСТРОЙСТВО ШТАМПА ЛИСТОВОЙ ШТАМПОВКИ | 2017 |

|

RU2685624C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА ИЗ ЛИСТОВОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2560799C2 |

| СПОСОБ ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2005 |

|

RU2302920C1 |

| Штамп для вытяжки | 1984 |

|

SU1233994A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ | 1990 |

|

RU2013162C1 |

| Штамп для вытяжки деталей | 1990 |

|

SU1794540A1 |

| СПОСОБ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2016686C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102173C1 |

| РЕГУЛИРУЕМЫЙ ПРИЖИМ К ПРЕССУ ПРОСТОГО ДЕЙСТВИЯ | 1992 |

|

RU2025279C1 |

Изобретение относится к обработке металлов давлением, в частности к листовой штамповке, и предназначено для вытяжки и формовки листовых заготовок преимущественно с алюминиевых сплавов в условиях сверхпластичности. Целью изобретения является расширение технологических возможностей и повьш1ение качества изКЧ Х Х (Л оо а о 00 ел NU

| Исаченкйв В.И | |||

| Штамповка резиной и жидкостью | |||

| - Машиностроение, 1967, с | |||

| Ленточный тормозной башмак | 1922 |

|

SU337A1 |

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-25—Подача