20

25

30

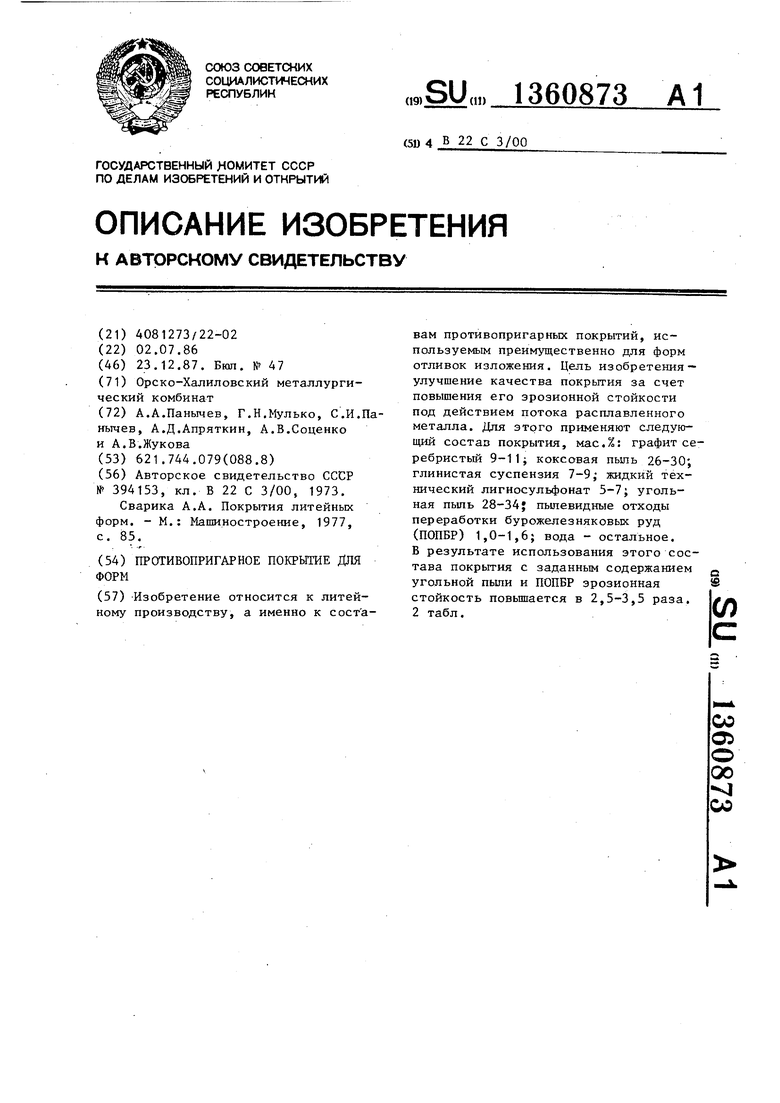

Изобретение относится к литейному производству, а именно к противопригарным покрытиям песчано-глинистых литейных форм и. форм из жидких само- твердеющих смесей, используемых при производстве отливок изложниц.

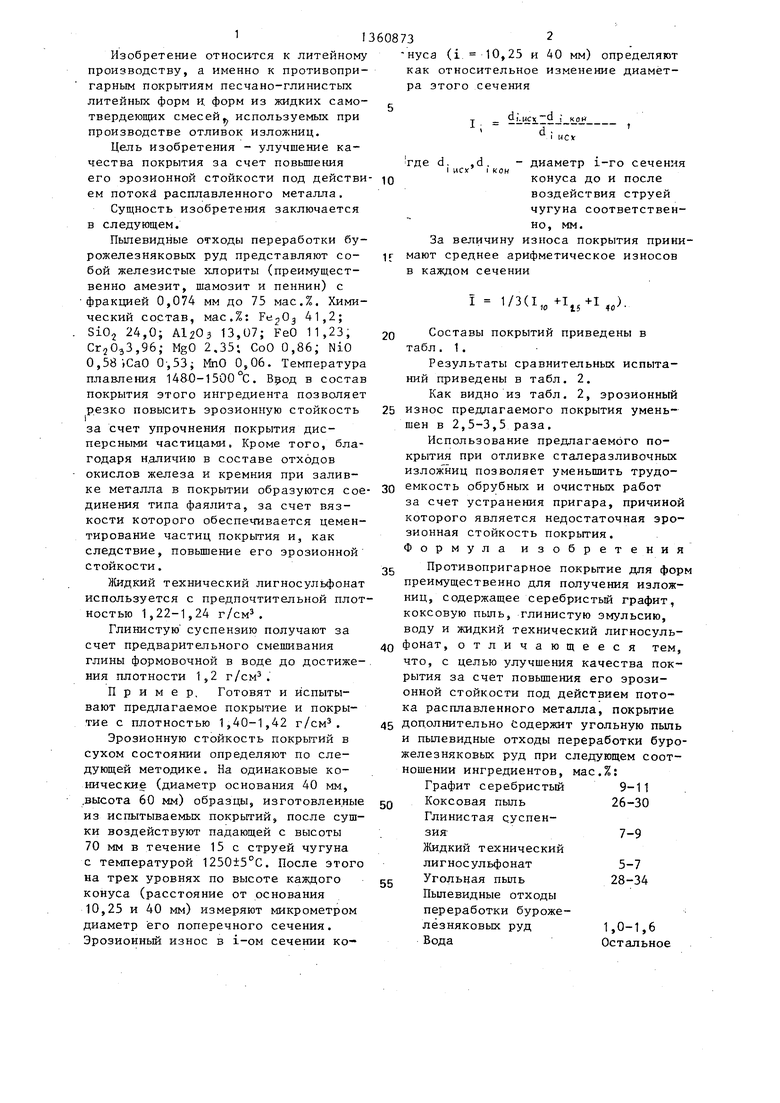

Цель изобретения - улучшение качества покрытия за счет повышения его эрозионной стойкости под действи- IQ ем потоки расплавленного металла.

Сущность изобретения заключается в следующем.

Пылевидные отходы переработки бу- рожелезняковых руд представляют со- ц- бой железистые хлориты (преимущественно амезит, шамозит и пеннин) с фракцией 0,074 мм до 75 мас.%. Химический состав, мас.%: 41,2; SiOj 24,0; 13,07; FeO 11,23, Сг20эЗ,96,- MgO 2.35; CoO 0,86; NiO 0,58iCaO 0,53; MnO 0,06. Температура плавления 148-0-1500 °C. в состав покрытия этого ингредиента позволяет резко повысить эрозионную стойкость

за счет упрочнения покрытия дисперсными частицами. Кроме того, благодаря н.аличию в составе отходов окислов железа и кремния при заливке металла в покрытии образуются соеинения типа фаялита, за счет вязкости которого обеспечивается цементирование частиц покрытия и, как следствие, повышение его эрозионной стойкости.

)1{идкий технический лигносульфонат используется с предпочтительной плотностью 1,22-1,24 г/смз.

Глинистую суспензию получают за счет предварительного смешивания глины формовочной в воде до достиже- , кия плотности 1,2 г/см.

Пример, Готовят и испытывают предлагаемое покрытие и покрытие с плотностью 1,40-1,42 г/см.

Эрозионную стойкость покрытий в сухом состоянии определяют по слеующей методике. На одинаковые конические (диаметр основания 40 мм, высота 60 мм) образцы, изготовленные 50 з испытываемых покрытий, после суши воздействуют падающей с высоты 70 мм в течение 15 с струей чугуна с температурой 1250±5°С. После этого на трех уровнях по высоте каждогоgg

онуса (расстояние от основания 10,25 и 40 мм) измеряют микрометром иаметр его поперечного сечения. розионньй износ в i-oM сечении ко-

40 45

35

нуса (i 10,25 и 40 мм) определяют как относительное изменение диаметра этого сечения

-, d). ; к 01

d ;

I нот

где d, ,d .

I исх I кон

диаметр 1-го сечения конуса до и после воздействия струей чугуна соответственно, мм,

За величину износа покрытия принимают среднее арифметическое износов в каждом сечении

I 1/3(1,, ).

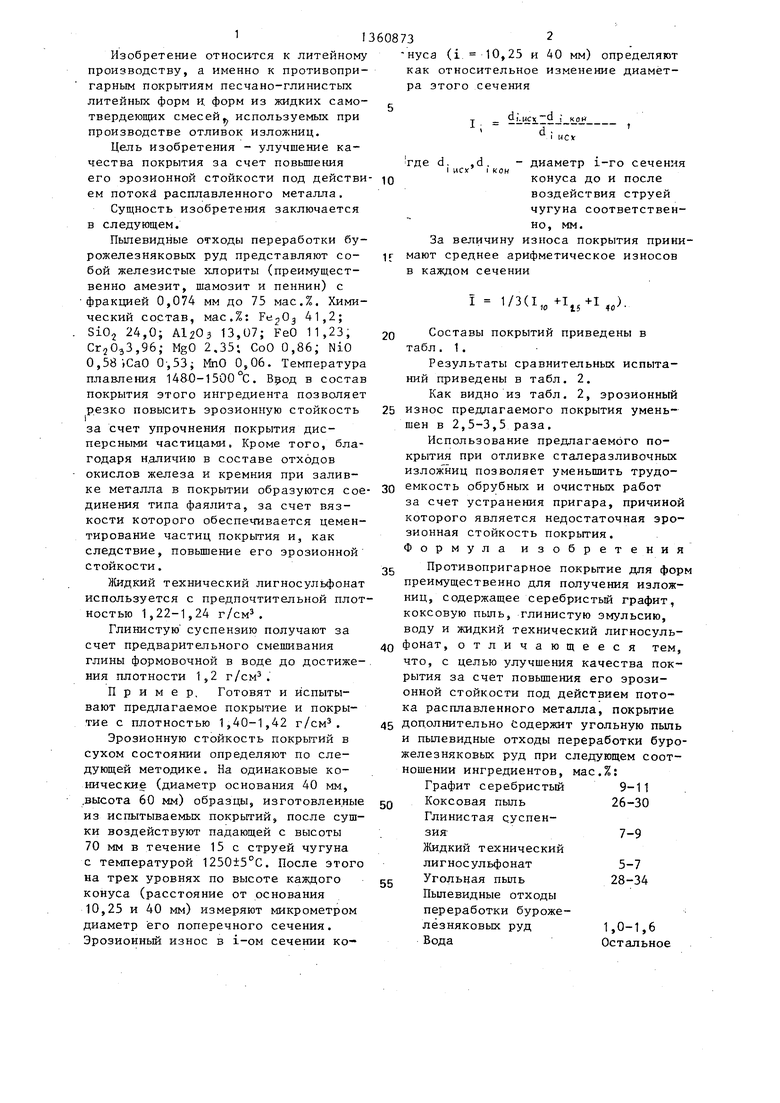

Составы покрытий приведены в табл. 1,

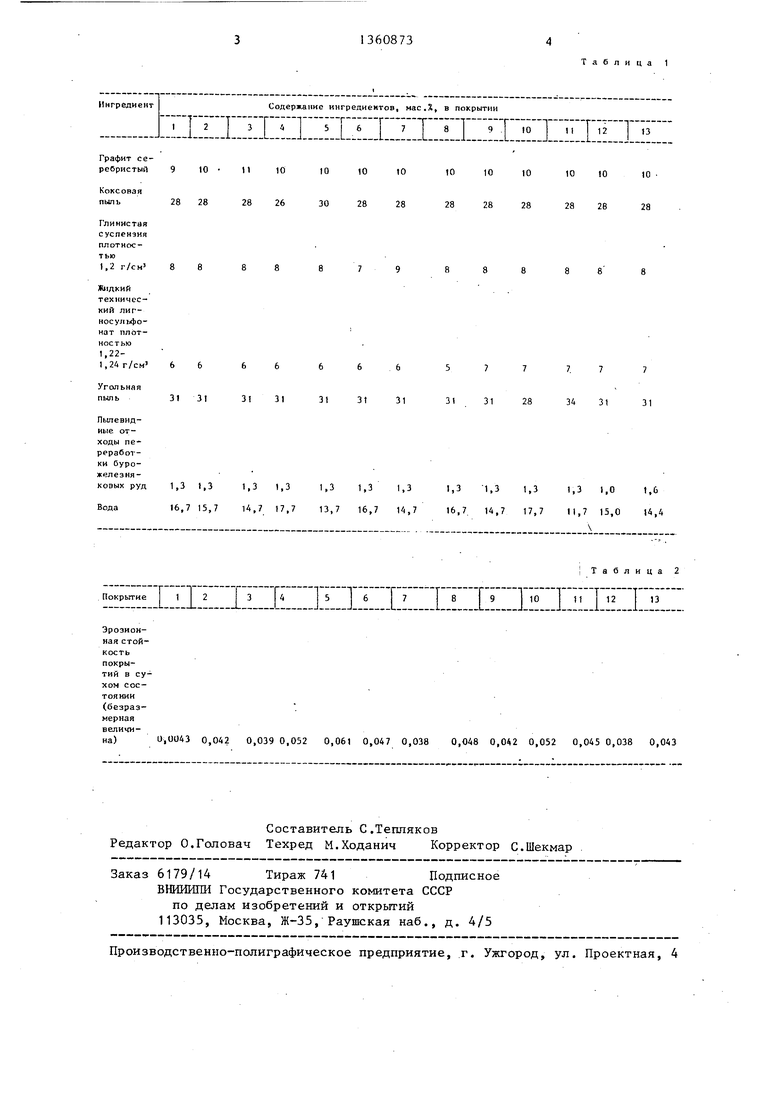

Результаты сравнительных испытаний приведены в табл, 2,

Как видно из табл, 2, эрозионный износ предлагаемого покрытия уменьшен в 2,5-3,5 раза.

Использование предлагаемого покрытия при отливке сталеразливочньк изложниц позволяет уменьшить трудоемкость обрубных и очистных работ за счет устранения пригара, причиной которого является недостаточная эрозионная стойкость покрытия. Формула изобретения

Противопригарное покрытие для форм преимущественно для получения изложниц, содержащее серебристый графит, коксовую пыль, глинистую эмульсию, воду и жидкий технический лигносуль- фонат, отличающееся тем, что, с целью улучшения качества покрытия за счет повьш ения его эрозионной стойкости под действием потока расплавленного металла, покрытие дополнительно Содержит угольную пыль и пьшевидные отходы переработки буро- железняковых руд при следующем соотношении ингредиентов, мас,%:

Графит серебристый9-11

Коксовая пьшь26-30

Глинистая суспензия7-9Жидкий технический лигносульфонат 5-7 Угольная пьшь 28-34 Пылевидные отходы

переработки буроже-лёзняковых руд1,0-1,6

ВодаОстальное

Ингредиент

Содержание ингреднеитов, мас,%, в покрытии

111 П1 Г1 11Г1П1 1 11111 1 11 1

9

to

П

10

10

28 28

2826

30

8

6

31 31

31 31

31

31

31

1,3 1,31,3 1,31,3 1,31,3

16,7 15,7lA,7 17,7 13,7 16,7 14,7

; Таблица 2 Покрытие ril21з 4Isle Г7J8 9J10J11|12|)3

Эрозионная стойкостьпокрытий в сухом состоянии(безразмернаявеличина)1),0043 0,042 0,039 0,052 0,061 0,047 0,038 0,048 0,042 0,052 0,045 0,038 0,043

Составитель С.Тепляков Редактор 0.Головач Техред М.ХоданичКорректор С.Шекмар

Заказ 6179/14Тираж 741Подписное

ВНИИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 1

13

10

10

1010101010

10

28

28

2828282828

28

31

31

31

28

34 31

31

1,3 1,3 1,3

1,3 1,0

t.6

16,7 14,7 17,7 11,7 15,0 14,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU984626A1 |

| НАПОЛНИТЕЛЬ ДЛЯ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ | 2002 |

|

RU2226445C1 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2550445C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Покрытие для литейных форм | 1982 |

|

SU1066717A1 |

| ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИК ЦЕНТРОБЕЖНОГО ЛИТЬЯ ТРУБ | 1995 |

|

RU2089327C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1993 |

|

RU2042469C1 |

| Состав противопригарного покрытия для литейных форм и стержней и способ его приготовления | 1989 |

|

SU1699697A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ПОРШНЕВЫХ КОЛЕЦ И ГИЛЬЗ ЦИЛИНДРОВ | 2010 |

|

RU2427444C1 |

-Изобретение относится к литейному производству, а именно к сост авам противопригарных покрытий, используемым преимущественно для форм отливок изложения. Цель изобретения - улучшение качества покрытия за счет повышения его эрозионной стойкости под действием потока расплавленного металла. Для этого применяют следующий состав покрытия, мас.%: графит серебристый 9-11; коксовая пьшь 26-30; глинистая суспензия 7-9 , жидкий технический лигносульфонат 5-7; угольная пыль 28-34J пылевидные отходы переработки бурожелезняковых руд (ПОПБР) 1,0-1,6; вода - остальное. В результате использования этого состава покрытия с заданным содержанием угольной пьти и ПОПБР эрозионная стойкость повьшается в 2,5-3,5 раза. 2 табл. о S СО СО О5 о 00 со

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 0 |

|

SU394153A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сварика А.А | |||

| Покрытия литейных форм | |||

| - М.: Машиностроение, 1977, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| -f | |||

Авторы

Даты

1987-12-23—Публикация

1986-07-02—Подача