Изобретение относится к станкостроению и касается обработки прутков на бесцентрово-токарных станках.

Целью изобретения является повышение точности обработки заготовок и обеспечение контроля их качества,

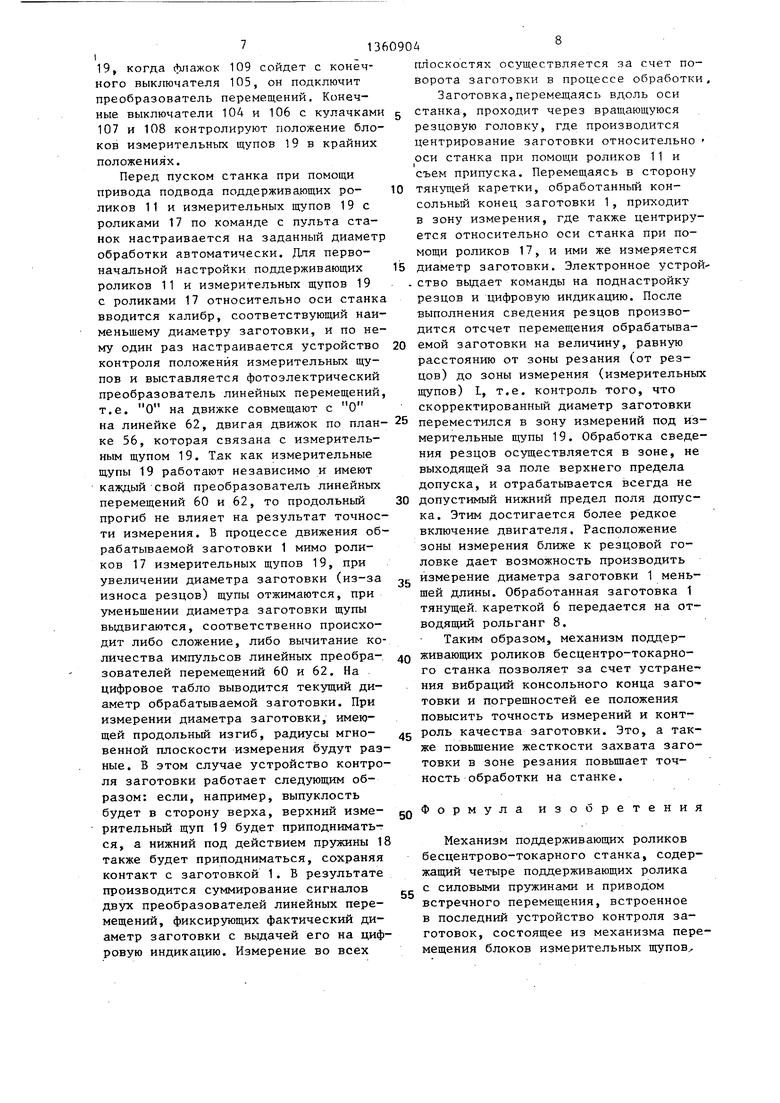

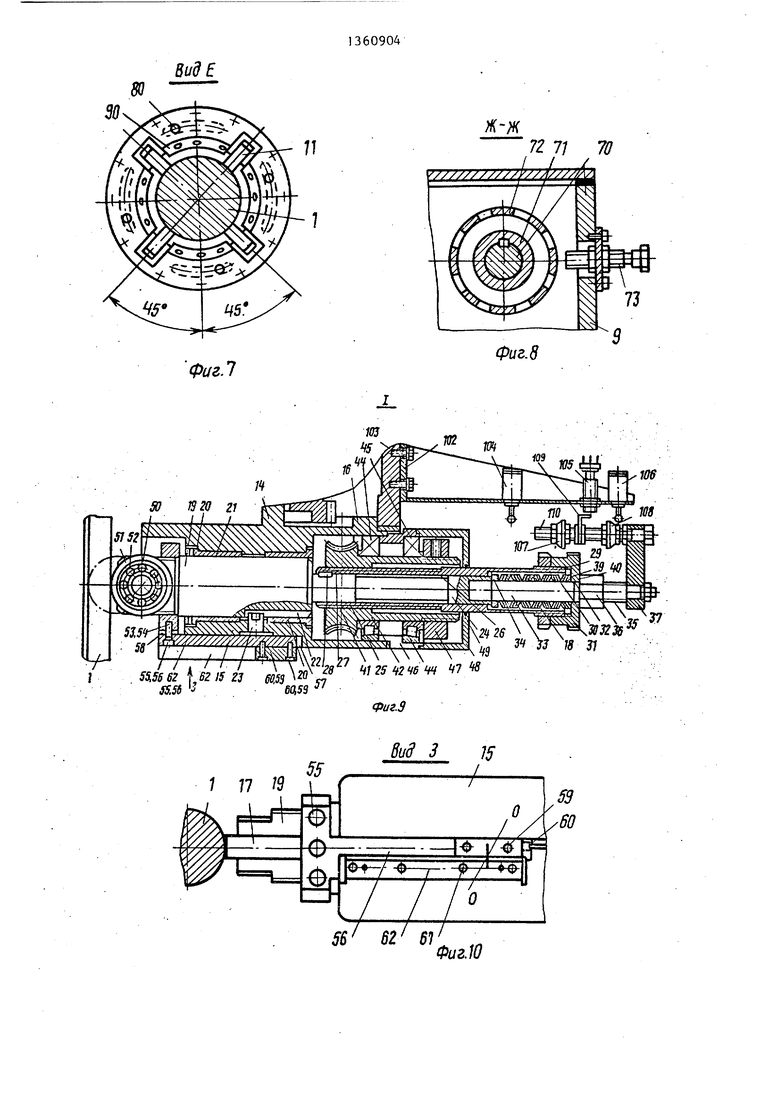

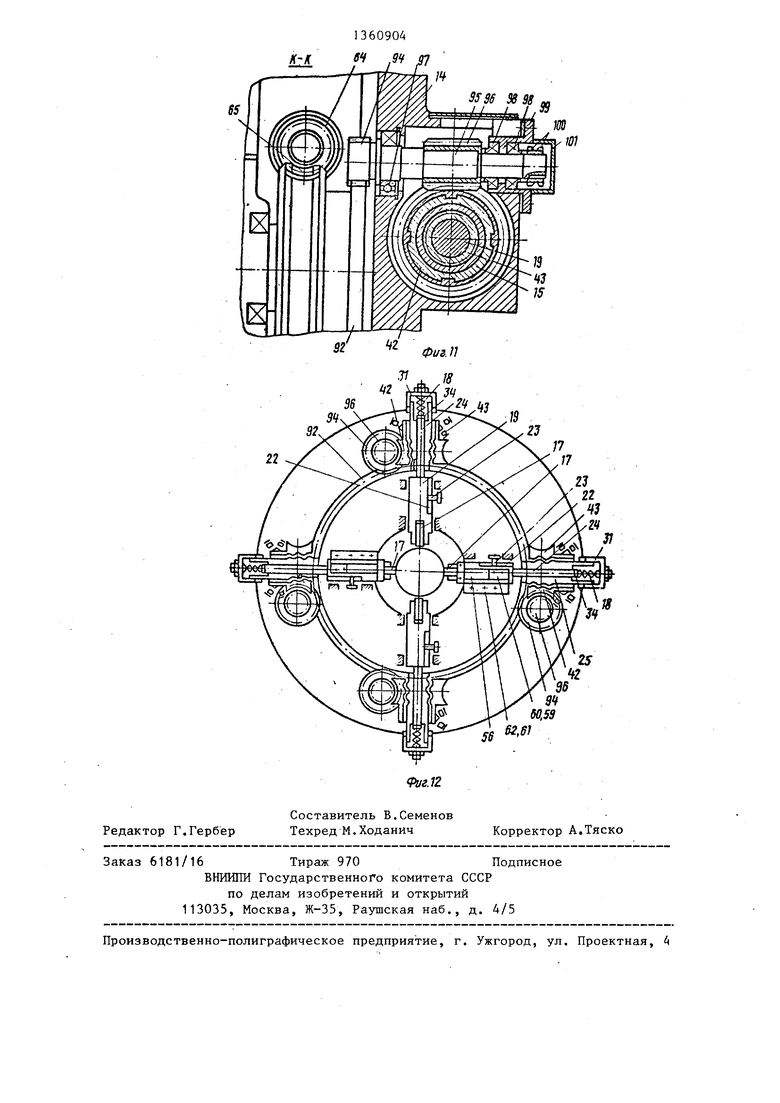

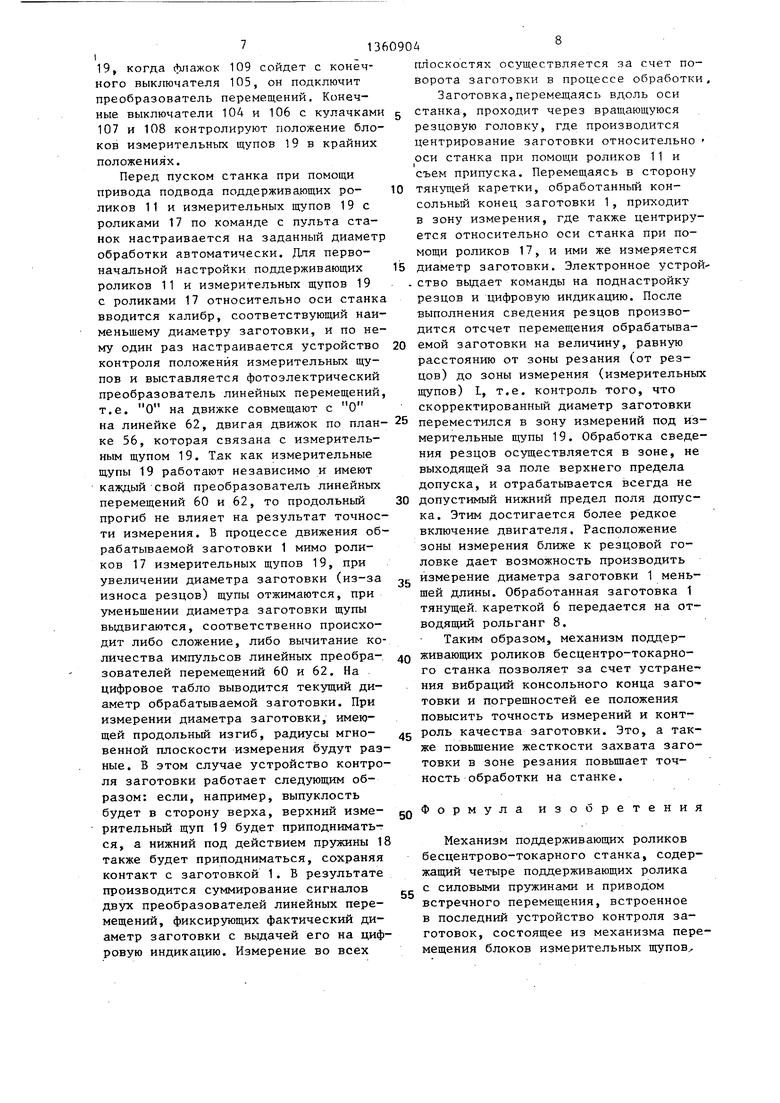

На фиг.1 изображен предлагаемый станок, общий вид; на фиг.2 - вид А на фиг,1; на фиг.З - вид Б на фиг.2; на фиг.4 - разрез В-В на фиг.2; на фиг.5 - разрез Г-Г на фиг.2; на фиг.6 - разрез Д-Д на фиг.З; на фиг.7 - вид Е rfa фиг.З; на фиг.8 - сечение Ж-Ж на фиг.6; на фиг.9 - узел Г на фиг.4; на фиг.10 - вид 3 на фиг.9; на фиг.11 - разрез К-К на фиг.З; на фиг.12 и 13 - кинематическая схема механизма поддерживающих роликов бесцентрово-токарного станка

Бесцентрово-токарный станок для обработки заготовки 1 содержит станину 2 с установленной на ней резцовой головкой 3, подающий механизм 4, механизм поддерживающих роликов 5 с устройством контроля заготовок 1, тянущую каретку 6, подводящий рольганг 7 и отводящий рольганг 8.

Механизм поддерживающих роликов 5 бесцентрово-токарного станка состоит из сборного корпуса 9 (фиг,2, 3 и 5), на заднем цилиндрическом конце 10 (фиг.З) которого в зоне резания под углом 45 установлены четыре поддерживающих ролика 11 (фигiЗ, 5, 7 и 13) с силовыми пружинами 12 (фиг,5 и 13). К переднему торцу сборного корпуса 9 винтами 13 (фиг,5 и 13) неподвижно закреплена крышка 14 (фиг.25 3, 5, 11 и 13), на наружной поверхности которой находятся четыре выступа 15 (фиг.2, 3, 5 и 11), расположенных диаметрально противоположно по радиусу, в расточках 16 (фиг.9) которых установлены в зоне измерения дополнительно четыре поддерживающих ролика 17 (фиг.2, 4, 5 и 10) с силовыми пружинами 18 (фиг.5, 9 и 12) и измерительными щупами 19 (фиг.4, 5, 9, 12 и 13), выполненными в виде двуступенчатого плунжера. Щуп 19 установлен во втулках 20 (фиг.5 и 9), закрепленных в цилиндрических расточках 21 (фиг«9). Для предотвращения от проворота щупа 1 9 с роликом 17 на цилиндрической поверхности щупа 19 имеется паз 22 (фиг.9 и 12), куда входит шпонка 23 (фиг.З, 9 и 12), На тонкий цилиндрический хвостовик 24 (фиг.З и 9) щупа 19 установлена втулка 25 (фиг.З и 9), во внутреннем отверстии 26 которой

выполнен паз 27, куда вставлена шпонка 28, закрепленная на хвостовике 24. Шпонка 28 предотвращает проворот втулки 25 относительно цилиндрического хвостовика 24, но с другой стороны она обеспечивает возможность перемещения хвостовика 24 со щпонкой 28 (т.ее измерительного щупа 19) вдоль оси относительно втулки 25 (фиг.9).

На наружном диаметре втулки 23 нарезана резьба 29 (фиг.9), на которую навернуты стопорная гайка 30 и стакан 31 (фиг.З, 9 и 11), в дне стакана имеется отверстие 32 (фиг.9),

В торец хвостовика 24 щупа 19 ввернута одним концом шпилька 33 (фиг.9), на которую установлена шайба 34 (фиг.5, 9 и 1-2) и силовая пружина 18, а второй конец шпильки 33 проходит через отверстие 32 стакана 31 наружу, где на нем по резьбе 33 установлена гайка 36 и планка 37 (фиг.9). Планка 37, закрепленная на конце, шпильки 33, связана с устройством 38

контроля положения (фиг.13) измерительного щупа 19, а гайка 36 обеспечивает фиксированное положение щупа относительно заготовки 1 или оси стакана. Силовая пружина 18 с шайбой 34

находится во внутренней расточке 39 (фиг.9) втулки 25 и одним концом упирается в дно 40 стакана 31, а вторым через шайбу 34 в торец хвостовика 24 щупа 19. С помощью стакана 31

можно отрегулировать величину усилия сжатия пружины 18. На наружном диаметре втулки 25 имеется трапецеидальная резьба 41 (фиг.9), которой втулка ввернута в червячное колесо 42

(фиг.5, 9, 12 и 13), образуя винтовую пару 43 (фиг.12 и 13). Червячное колесо 42 установлено на подшипниках качения 44 (фиг.9), которые расположены в расточке 16 выступа 15 фланца.

14 и в расточке 43 (фиг.9) станка 46 (фиго 9)о От осевого перемещения червячное колесо 42 (фиг.9) закреплено гайкой 47, а от попадания внутрь пыли и грязи закрыто стаканом 48, и

поставлено уплотнение 49.

Поддерживающий ролик 17 установлен на оси 50, неподвижно закрепленной в измерительном щупе 19, и состоит из наружного кольца 51 и под

шнпника качения 52 (фиг.9), В собранном виде щуп 19 с поддерживающим роликом 17, втулка 25, шпонка 28, стакан 31, стопорная гайка 30, шпилька 33, силовая пружина 35, шайба ЗА, гайка 36 и планка 37 образуют блок измерительного щупа, перемещение которого производится от привода поддерживающих роликов 11 через винтовую пару 43.

На каждом из двух измерительных щупов 19, расположенных в горизонтальной плоскости, установлено кольцо 53 (фиг.9) с лыской 54 на наружном диаметре с возможностью его регулировки вдоль оси щупа. Кольцо 53 расположено рядом с поддерживающим роликом 17, и на его лыске 54 болтами 55 (фиг.9 и 10) крепится планка 56 одним своим концом, а вторым входит в паз 57 выступа 15 (фиг. 9) крышки 14. Для обеспечения прилегания планки 56 к дну паза 57 между лыской 54 и концом планки 56 установ лен компенсатор 58 (фиг.9). Сверху планки 56 винтами 59 (фиг.9 и 12) закреплен движок 60 фотоэлектрического преобразователя линейных перемещений (фиг.2, 9, 12, 13 и 10), а сверху выступа 15 крьпики 14 в одном уровне неподвижно винтами 61 (фиг.10 закреплена линейка фотоэлектрического преобразователя линейных перемещений 62 с нормированным выходом (например, мод. BE-164). Такое конструктивное рещение обеспечивает связь между измерительным щупом 19 с поддерживающим роликом 17 и преобразователем линейных перемещений напрямую, что дает возможность ликвидировать погрешности кинематической цепи на точность измерения диаметра заготовки 1 в процессе обработки ее на станке.

Привод механизма поддерживающих роликов 11 (фиг.7 и 13), расположенных в зоне резания, состоит из электродвигателя 63 (фиг.6 и 13), закрепленного к торцу корпуса 9, в расточках которого расположена червячная передача, состоящая из червячного вала 64, червячного колеса 65 (фиг,6 и 13). Червячный вал 64 установлен на подшипниках качения 66 и 67, закрепленных в расточках качения 66 и 67, закрепленных в расточках корпуса 9. Правый конец червячного вала 64 связан с двигателем через муфту

0

5

0

30

5

35

40

45

50

55

68, а левый конец через цилиндрическую передачу 69 (фиг.6 и 13) связан с коротким валом 70 (фиг.6), на котором установлена крыльчатка 71 (фиг.2, 6, 8и 13) с восемью флажками 72 (фиг.8), взаимодействующими с датчиком 73, закрепленным в корпусе 9. Рядом с крыльчаткой 71 на валу 70 установлена электромагнитная тормозная муфта 74, служащая для точной остановки механизма согласно циклу работы станка. Датчик 73 предназначен для контроля числа оборотов червячного вала 64 и обеспечивает предварительную ручную настройку механизма поддерживающих роликов 11 и механизма поддерживающих роликов 17 с блоками измерительных щупов 19, для чего на левом конце червячного вала 64 выполнена квадратная головка 75 (фиг.6) под ключ, а в корпусе 9 предусмотрено окно 76.

Червячное колесо 65 (фиг.5, 6 и 13), расположенное внутри корпуса 9, смонтировано на подшипниках качения 77 и 78, один из них закреплен на расточке корпуса 9, а другой в расточке крьш1ки 14. Для точной выставки червячной пары предусмотрено два компенсатора 79 и 80 (фиг.5). Во внутренней расточке червячного колеса 65 установлена втулка 81 (фиг.5) с внутренней резьбой, которой она связана с резьбовой подвижной втулкой 82 (фиг.5 и 13), в цилиндрических расточках 83 которой размещены пружины 12, через которые проходят шпильки 84, соединенные посредством пальцев 85 тяг 86 (фиг.5 и 13) с рычагами 87, установленными на осях 88, закрепленными в корпусе 9 и несущими поддерживающие ролики 11, расположенные в зоне резания.

Для подвода охлаждаемой жидкости в зону резания в корпусе 9 предусмотрены кан-алы 89 и 90 (фиг.5), Дпя предотвращения попадания пыли, грязи, охлаждающей жидкости внутрь корпуса 9 между корпусом 9 и крьщ1кой 14 установлена втулка 91 (фиг.5), внутренний диаметр которой, калиброванный, обеспечивает контроль точности выставки всего механизма поддерживающих роликов относительно оси станка.

С червячным колесом 65 соединена цилиндрическая шестерня 92 (фиг.5, 11, 12 и 13) посредством винтов 93

(фиг.4 и 5). Цилиндрическая шестерня 92 входит в зацепление с шестерней 9 (фиг,11, 12 и 13), которая выполнена заодно с валом 95 (фиг.11 и 13), В средней части вала 95 установлен червяк 96, Вал 95 с цилиндрической шестерней 94 и червячком 96 установлен на подшипниках качения 97 и 98. Подшипник 97 крепится в расточке крьгожи 14, а подшипники 98 установлены в стакане 99, который закреплен в расточке выступа 15 крышки 14. От осезо го перемещения вал 95 удерживается гайками 100 (фиг.11). От попадания пыли и грязи внутрь с торца вал 95 закрыт стаканом 101 (фиг,11). Червяк 96 входит в зацепление с червячным колесом 42, которое связано с винтовой передачей 43 перемещения блоков измерительных щупов 19 с роликами 17

Устройство контроля положения измерительных, щупов 19 относительно оси станка или диаметра обрабатываемой заготовки состоит из кронштейна 102, закрепленного к корпусу 9 болтами 103, в пазах которого закреплены конечные выключатели 104, 105 и 106, которые взаимодействуют с кулачками 107 и 108 и флажком 109, которые установлены на оси 110 с возможностью регулировки. Ось 110 закреплена в планке 37 а планка 37 закреплена на шпильке 33, которая связана с измерительным щупом 19 с роликом 17 (фиг.9).

Механизм может быть снабжен вторым фотоэлектрическим преобразователем пере15ещений, состоящим из движка 60 и линейки 62, присоединенным к вертикальной паре измерительных щупов 19 аналогично тому, как описано выше. Это позволяет производить измерения заготовки в двух взаимно перпендикулярных плоскостях.

Механизм поддерживающих роликов бесцентрово-токарного станка работает следующим образом.

Заготовка 1 из подводящего рольганга 7 поступает в подающий механизм 4, который подает за готовку 1 в резцовую головку 3, где производится снятие припуска резцовой головки. Дальше в процессе обработки заготовка 1 подается в механизм поддерживающих роликов 5, где заготовка центрируется относительно оси станка роликами 11 с силовыми пружинами 12, которые расположены в зоне резания

0

5

0

резцовой головкой 3, При дальнейшей обработке заготовка 1 проходит резцовую головку 3 и подается в поддерживающие ролики 17 измерительных щупов 19, которые окончательно центрируют обработанный конец заготовки относительно оси станка в зоне измерения, ликвидируя колебания заготовки от сил резания и ее прогиб, В.рабочем цикле станка подается команда на измерение диаметра заготовки, при этом включается электродвигатель 63, и вращение от него через червячную

5 передачу 64 и 65 передается винтовой паре 81 и 82. Здесь вращательное движение червячного колеса 65 с втулкой 81 преобразуется в поступательное перемещение втулки 82 вдоль оси станка влево. Перемещение втулки 82 через пружины, шпильки 84, пальцы 85, тяги 86 передается рычагам 87, которые, вращаясь вокруг осей 88, преобразуют поступательное движение во вращательное и подводят поддерживающие ролики 11 к заготовке 1, обеспечивая ее центрирование относительно оси станка. Одновременно вращение червячного-колеса 65 передается цилиндрической шее терне 92, закрепленной к червячному колесу 65, и дальше через цилиндрическую передачу 92 и 94, червячную передачу 95 и 42 передается винтовым парам 43 и 25. Здесь вращательное движение колеса 42 через винтовую пару 43 преобразуется в поступательное перемещение втулки 25, которая вместе с блоками измерительных щупов с поддерживающими роликами 17, перемещаясь по резьбе червячного колеса 42, подводит ролики 17 к измеряемой поверхности заготовки 1, обеспечивая сначала центрирование и устранение погрешностей положения заготовки, а потом производит измерение диаметра заготовки 1. Пройденный путь блоков измерительных Щупов 19 с поддерживающими роликами 17 (например, расположенных в горизонтальной плоскости) контролируется фотоэлектрическим преобразователем линейных перемещений с нормированным выходом (мод. ВЕ-164) с дискретностью 0,001 мм. Устройство 38 конт)оля положения блоков измерительных щупов с роликами 17 относительно измеряемого диаметра заготовки 1 выдает команду на подключение преобразователей линейных перемещений для контроля положения щупов

5

0

5

0

5

7136

19, когда флажок 109 сойдет с конечного выключателя 105, он подключит преобразователь перемещений. Конечные выключатели 104 и 106 с кулачками 107 и 108 контролируют положение блоков измерительных щупов 19 в крайних положениях.

Перед пуском станка при помощи привода подвода поддерживающих роликов 11 и измерительных щупов 19 с роликами 17 по команде с пульта станок настраивается на заданный диаметр обработки автоматически. Для первоначальной настройки поддерживающих роликов 11 и измерительных щупов 19 с роликами 17 относительно оси станка вводится калибр, соответствующий наи- меньщему диаметру заготовки, и по нему один раз настраивается устройство контроля положения измерительных щупов и выставляется фотоэлектрический преобразователь линейных перемещений, т.е. О на движке совмещают с О

30

на линейке 62, двигая движок по план- 25 переместился в зону измерений под из- ке 56, которая связана с измерительным щупом 19. Т.ак как измерительные щупы 19 работают независимо и имеют каждый свой преобразователь линейных перемещений 60 и 62, то продольный прогиб не влияет на результат точности измерения. В процессе движения обрабатываемой заготовки 1 мимо роликов 17 измерительных щупов 19, при увеличении диаметра заготовки (из-за износа резцов) щупы отжимаются, при уменьшении диаметра заготовки щупы выдвигаются, соответственно происходит либо сложение, либо вычитание количества импульсов линейных преобразователей перемещений 60 и 62. На цифровое табло выводится текущий диаметр обрабатываемой заготовки. При измерении диаметра заготовки, имеющей продольный изгиб, радиусы мгновенной плоскости измерения будут разные. В этом случае устройство контроля заготовки работает следующим образом: если, например, выпуклость будет в сторону верха, верхний измерительный щуп 19 будет приподниматьмерительные щупы 19. Обработка сведения резцов осуществляется в зоне, не выходящей за поле верхнего предела допуска, и отрабатывается всегда не допустимый нижний предел поля допуска. Этим достигается более редкое включение двигателя. Расположение зоны измерения ближе к резцовой головке дает возможность производить

2с измерение диаметра заготовки 1 меньшей длины. Обработанная заготовка 1 тянущей, кареткой 6 передается на отводящий рольганг 8.

Таким образом, механизм поддер40 живающих роликов бесцентро-токарнс- го станка позволяет за счет устранения вибраций консольного конца заготовки и погрешностей ее положения повысить точность измерений и конт45 роль качества заготовки. Это, а также повьшение жесткости захвата заготовки в зоне резания повьщ1ает точность обработки на станке.

50

Формула изобретения

ся, а нижний под действием пружины 18 также будет приподниматься, сохраняя контакт с заготовкой 1. В результате производится суммирование сигналов двух преобразователей линейных перемещений, фиксирующих фактический диаметр заготовки с выдачей его на цифровую индикацию. Измерение во всех

0

плоскостях осуществляется за счет поворота заготовки в процессе обработки .

Заготовка,перемещаясь вдоль оси станка, проходит через вращающуюся резцовую головку, где производится центрирование заготовки относительно оси станка при помощи роликов 11 и съем припуска. Перемещаясь в сторону тянущей каретки, обработанньгй консольный конец заготовки 1, прюсодит в зону измерения, где также центрируется относительно оси станка при помощи роликов 17, и ими же измеряется диаметр заготовки. Электронное устрой. ство вьщает команды на поднастройку резцов и цифровую индикацию. После выполнения сведения резцов производится отсчет перемещения обрабатыва0 емой заготовки на величину, равную расстоянию от зоны резания (от резцов) до зоны измерения (измерительных щупов) L, т.е. контроль того, что скорректированный диаметр заготовки

5

переместился в зону измерений под из-

мерительные щупы 19. Обработка сведения резцов осуществляется в зоне, не выходящей за поле верхнего предела допуска, и отрабатывается всегда не допустимый нижний предел поля допуска. Этим достигается более редкое включение двигателя. Расположение зоны измерения ближе к резцовой головке дает возможность производить

измерение диаметра заготовки 1 меньшей длины. Обработанная заготовка 1 тянущей, кареткой 6 передается на отводящий рольганг 8.

Таким образом, механизм поддерживающих роликов бесцентро-токарнс- го станка позволяет за счет устранения вибраций консольного конца заготовки и погрешностей ее положения повысить точность измерений и контроль качества заготовки. Это, а также повьшение жесткости захвата заготовки в зоне резания повьщ1ает точность обработки на станке.

переместился в зону измерений под из-

Формула изобретения

Механизм поддерживающих роликов бесцентрово-токарного станка, содержащий четыре поддерживающих ролика с силовыми пружинами и приводом встречного перемещения, встроенное в последний устройство контроля заготовок, состоящее из механизма перемещения блоков измерительных щупов

кинематически связанного с приводом поддерживающих роликов, устройства контроля положения блоков измерительных щупов и преобразователя их перемещения, отличающийся тем, что, с целью повьпиёния точности обработки заготовок и контроля их качества, поддерживающие ролики установлены в зоне резания, а механизм снабжен четырьмя дополнительными под60904

держивающими роликами, оснащенными силовыми пружинами и установленными в зоне измерений, причем дополнитель- f. ные ролики связаны с механизмом перемещения блоков измерительных щупов, а по крайней мере два из дополнительных роликов связаны с устройством контроля положения измерительных 10 щупов и преобразователем их перемещения .

Фиг.г

8а9 В

Фи.У

в-в

Фиг.

г-г

да 83 W

73

8 S2

314 /7//////////////7/////////// /f

V777//77/ /// ///jr///// ////l

Ш в

S5

///l

-f

S4 12

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЦОВАЯ ГОЛОВКА | 1973 |

|

SU374795A1 |

| Устройство активного контроля для бесцентрово-токарного станка | 1990 |

|

SU1745403A1 |

| Резцовая головка | 1990 |

|

SU1804948A1 |

| Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства | 2024 |

|

RU2839745C1 |

| Способ обработки деталей и устройство для его осуществления | 1989 |

|

SU1683868A1 |

| ТОКАРНО-ОБТОЧНОЙ СТАНОК | 1973 |

|

SU395183A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| КОПИРОВАЛЬНЫЙ СТАНОК ДЛЯ ДЕРЕВА | 1925 |

|

SU2809A1 |

| Бесцентровый станок для наружного круглого шлифования | 1957 |

|

SU112654A1 |

Изобретение относится к станкостроению и касается обработки прутков на бесцентрово-токарных станках. Целью изобретения является повьшение точности обработки заготовок и обеспечение контроля их качества. Заготовка 1, перемещаясь вдоль оси станка, проходит через вращающуюся резцовую головку, где производится центрирование заготовки относительно оси станка при помощи роликов 11 и съем припуска. Перемещаясь в сторону тянущей каретки, обработанный консольный конец заготовки 1 проходит зону измерения, где также центрируется относительно оси станка при помощи роликов 17, которыми измеряется диаметр заготовки. Электронное устройство выдает команды на поднастрой- ку резцов и цифровую индикацию. 13 ил. 69 70 74 Х i (О 00 о: о о

67

Вид

30

Фиг.1

ж-ж

72 71 70

.L

фиг.8

34 J и 31

U zJI/ / / / / , b N /о

г jJ.

jsje уба59 /

(.S

1 77 /5 I

Ы 75

J

/

59 60

-н

г- Ф / Ф1

... Фиг.Ю

1360904

rLJUL

9S

99

9t 60,59

36

tZ

2S

SB

62,61

Редактор Г.Гербер

(.1Z

Составитель В.Семенов Техред М, Ходанич

Заказ 6181/16 Тираж 970Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А.Тяско

| Авторское свидетельство СССР № 1146133, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-22—Подача