1

Изобретение относится к трубному производству, точнее к получению горячекатаных труб на станах продольной прокатки.

Известный механизм смены оправок автоматического трубопрокатного стана, включаюпдий расположенную на оси прокатки проводку с приводом поворота, наклопный к ней верхний желоб с приводом качания, приемный желоб и, связывающий оба лселоба, подъемник, не гарантирует досылку оправки к унорliOMy стержню, так как оправка начинает движение к очагу деформации из положения с начальной скоростью Уо 0 без дополнительного толчка, это приводит к серьезным нарушениям процесса прокатки и даже к поломкам.

С целью обеспечепия надежности стапа в работе при возможности обслуживания всех калибров механизм автоматической смены оправки в трубопрокатном стане снабжен Г-образным рычагом, на котором смонтирован наклонный верхний желоб, и качающимся столом, расположенным на подъемнике, а проводка выполнена регулируемой по высоте.

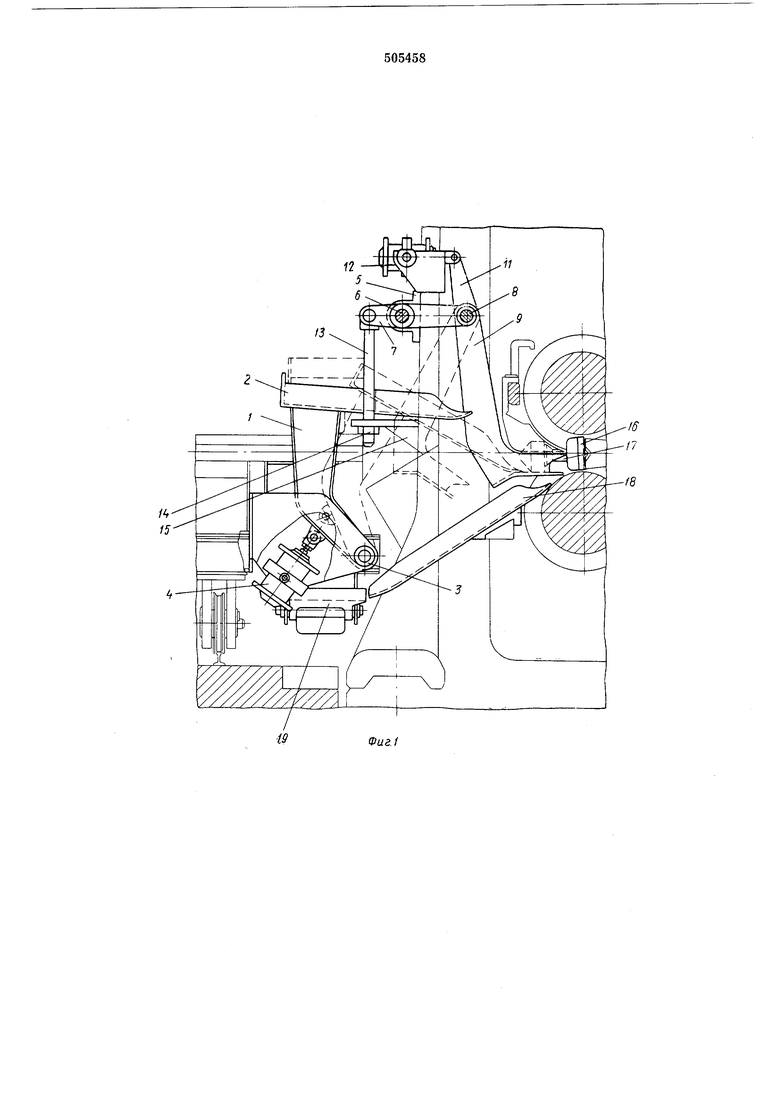

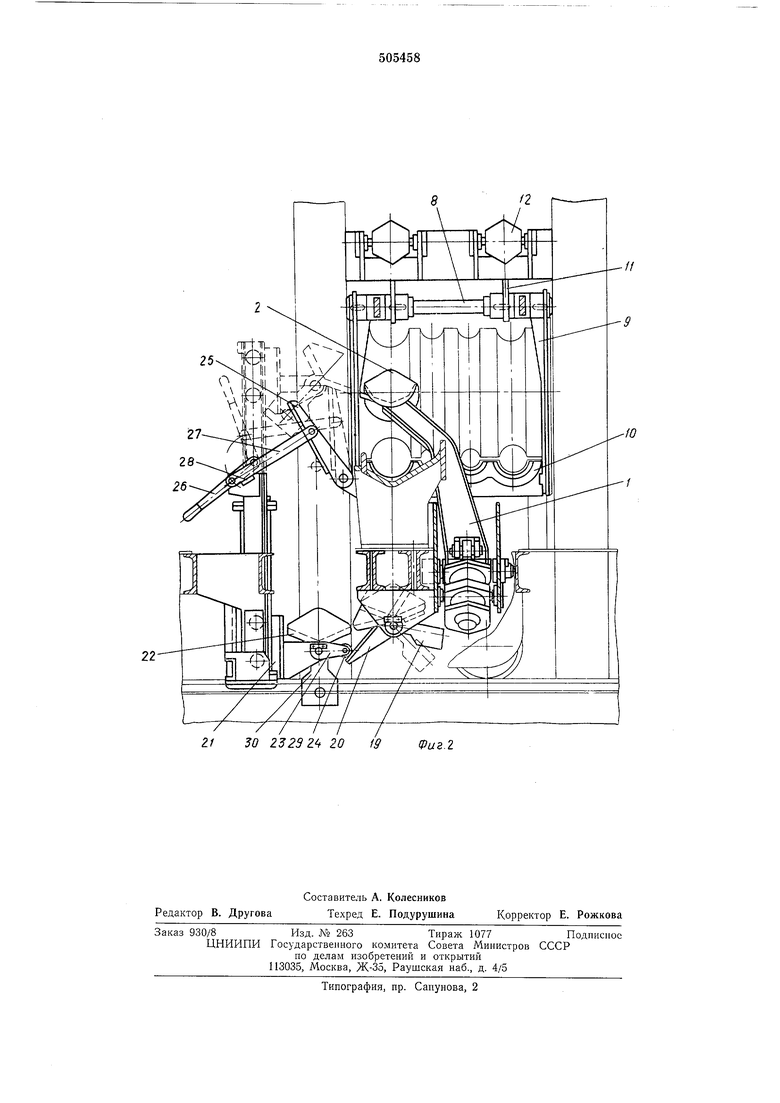

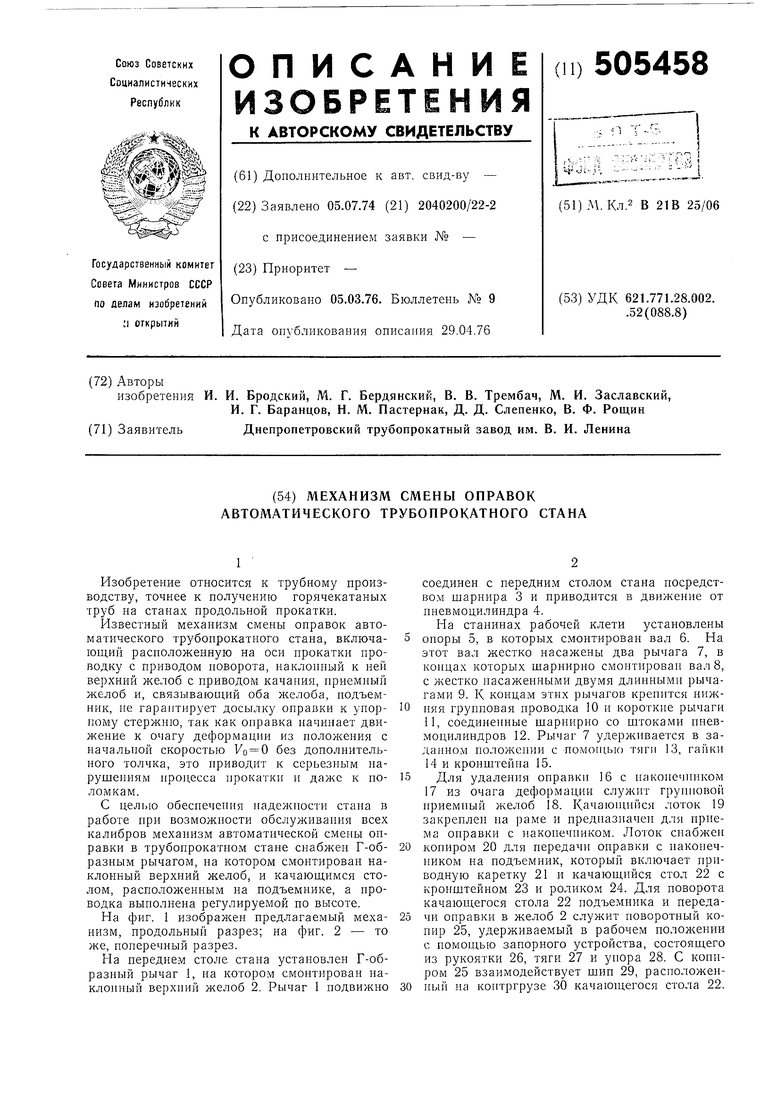

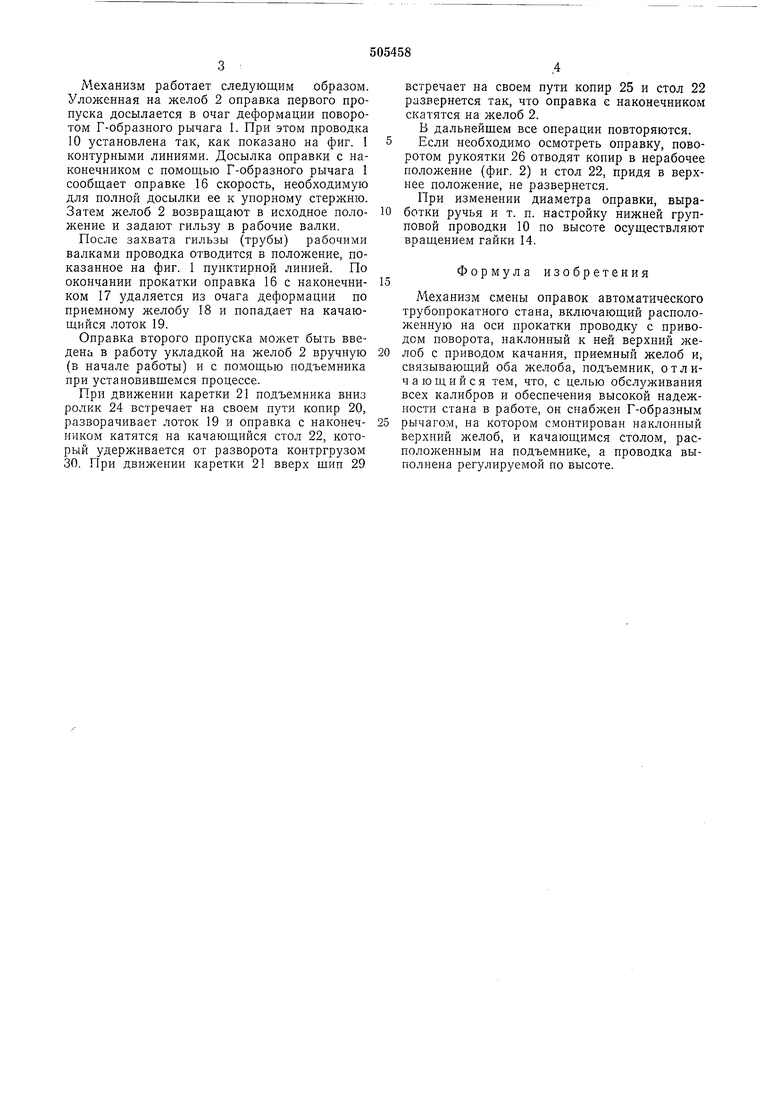

На фиг. 1 изображен предлагаемый механизм, продольный разрез; на фиг. 2 - то же, поперечный разрез.

На переднем столе стана установлен Г-образный рычаг 1, на котором смонтирован наклонный верхний желоб 2. Рычаг 1 подвижно

соединен с передним столом стана посредством щарннра 3 и приводится в движение от пневмоцилиндра 4.

На станинах рабочей клети установлены опоры 5, в которых смонтирован вал 6. На этот вал жестко насажены два рычага 7, в концах которых щарнирно смонтирован вал 8, с жестко насаженными двумя длиннымн рычагами 9. К концам этих рычагов крепится нижпня групповая проводка 10 и короткие рычаги 11, соединенные шарнирно со штоками пневмоцилиндров 12. Рычаг 7 удерживается в заданном ноложе 1ии с помогцыо тяги 13, гайки 14 и кронштейпа 15.

Для удаления оправки 16 с наконечником 17 из очага деформации служит групповой нрнемный желоб 18. Качаюнщйся лоток 19 закреплен на раме и предназначен для прнема оправки с наконечииком. Лоток снабжен

копиром 20 для передачи оправки с пакопечником на подъемник, который включает приводную каретку 21 и качающийся стол 22 с кронштейном 23 и роликом 24. Для поворота качающегося стола 22 подъемника и передачн оправки в желоб 2 служит поворотный копир 25, удерживаемый в рабочем полол ;ении с помощью запорного устройства, состоящего из рукоятки 26, тяги 27 и упора 28. С копиром 25 взаимодействует шип 29, расположенный на контргрузе 30 качающегося стола 22. Механизм работает следующим образом. Уложенная на желоб 2 оправка первого пропуска досылается в очаг деформации поворотом Г-образного рычага 1. При этом проводка 10 установлена так, как показано на фиг. 1 контурными линиями. Досылка оправки с наконечником с помощью Г-образного рычага 1 сообщает оправке 16 скорость, необходимую для полной досылки ее к упорному стержню. Затем желоб 2 возвращают в исходное положение и задают гильзу в рабочие валки. После захвата гильзы (трубы) рабочими валками проводка отводится в положение, показанное на фиг. 1 пунктирной линией. По окончании прокатки оправка 16 с наконечником 17 удаляется из очага деформации по приемному желобу 18 и попадает на качающийся лоток 19. Оправка второго пропуска может быть введена в работу укладкой на желоб 2 вручную (в начале работы) и с помощью подъемника при установившемся процессе. При движении каретки 21 подъемника вниз ролкк 24 встречает на своем пути копир 20, разворачивает лоток 19 и оправка с наконечником катятся на качающийся стол 22, который удерживается от разворота контргрузом 30. При движении каретки 21 вверх шип 29 встречает на своем пути копир 25 и стол 22 развернется так, что оправка с наконечником скатятся на желоб 2. В дальнейшем все операции повторяются. Если необходимо осмотреть оправку, поворотом рукоятки 26 отводят копир в нерабочее положение (фиг. 2) и стол 22, придя в верхнее положение, не развернется. При изменении диаметра оправки, выработки ручья и т. п. настройку нижней групповой проводки 10 по высоте осуществляют вращением гайки 14. Формула изобретения Механизм смены оправок автоматического трубопрокатного стана, включающий расположенную на оси прокатки проводку с приводом поворота, наклонный к ней верхний желоб с приводом качания, приемный желоб и, связывающий оба желоба, подъемник, отличаюпдийся тем, что, с целью обслуживания всех калибров и обеспечения высокой надежности стана в работе, он снабжен Г-образным рычагом, на котором смонтирован наклонный верхний желоб, и качающимся столом, расположенным на подъемнике, а проводка выполнена регулируемой по высоте. / / T-7 30 232Эг 20 Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ДЛЯ СМЕНЫ ОПРАВОК НА АВТОМАТИЧЕСКОМ ТРУВОПРОКАТНОЛ^ СТАНЕ | 1962 |

|

SU151280A1 |

| Механизм установки оправки автоматического трубопрокатного стана | 1976 |

|

SU747545A1 |

| Механизм установки оправки автоматического трубопрокатного стана | 1979 |

|

SU869877A2 |

| Устройство для установки оправки на трубопрокатном стане | 1981 |

|

SU1039597A1 |

| Рабочая клеть косовалкового короткооправочного стана | 1977 |

|

SU740315A1 |

| Задний стол непрерывного трубопрокатного стана | 1977 |

|

SU745568A1 |

| ЗАДАЮЩЕЕ УСТРОЙСТВО ТРУБОПРОКАТНОГО СТАНА | 1992 |

|

RU2033869C1 |

| Рабочая клеть косовалкового короткооправочного стана | 1977 |

|

SU740316A1 |

| Механизм смены оправок трубопрокат-НОгО CTAHA | 1979 |

|

SU831241A1 |

| Вспомогательное устройство трубопрокатного короткооправочного стана | 1987 |

|

SU1445826A1 |

Авторы

Даты

1976-03-05—Публикация

1974-07-05—Подача