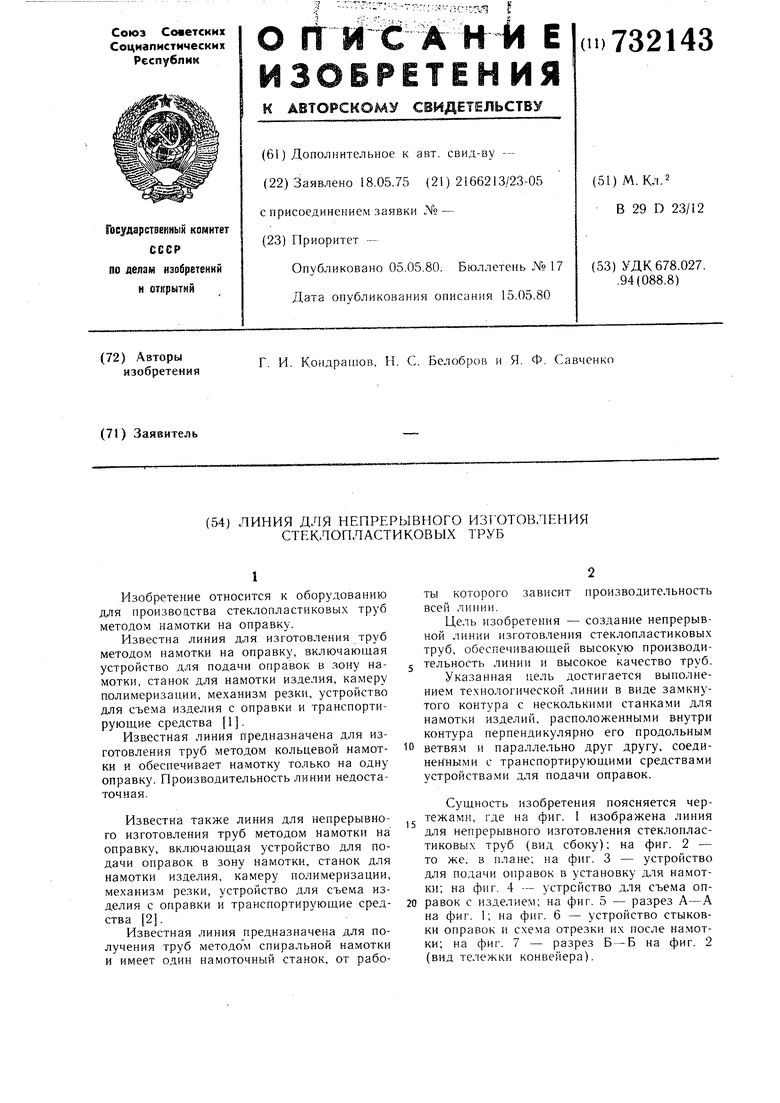

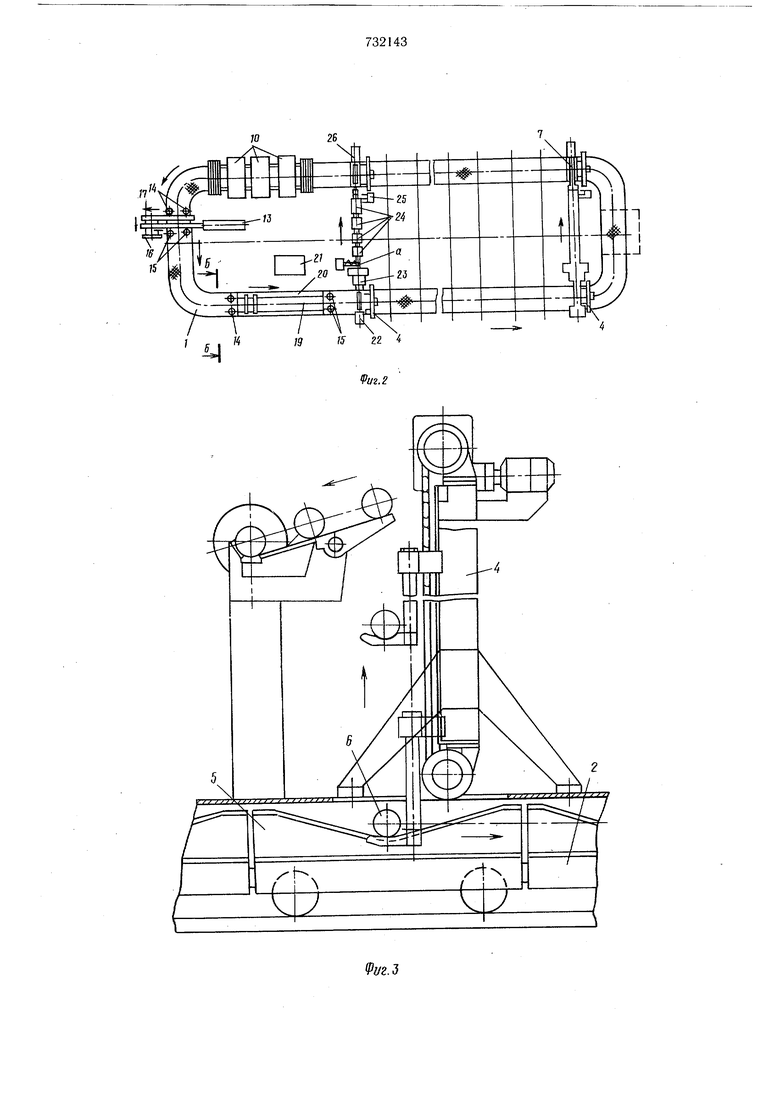

Линия для непрерывного изготовления стеклопластиковых труб (фиг. 1 и 2) содержит горизонтально-замкнутый конвейер с тележками 2, станки 3 для намотки стеклопластиковых труб, расположенные внутри конвейера параллельно друг другу, устройство 4 для подачи оправок на станок для намотки и для снятия их. Устройство 4 выполнено в виде вилочного погрузчика, работающего по заданной программе в линии (фиг. 3). На тележке 2 конвейера 1 расположен ложемент 5 в виде впадины для приема и удержания оправок 6: У выхода намотанной оправки 6 над конвейером 1 смонтировано устройство 7 (фиг. 4) для приема расстыкованной оправки 6, разворота ее на 180°, опускания и сброса в устройство 4 через лоток 8. Устройство 7 содержит пневмоцилиндр 9, выполненный таким образом, что оправка 6 удерживается на подвижной части пневмоцилиндра. При развороте и опускании подвижной части опускается и оправка, а затем через лоток 8 она подается на устройство 4, которое выполняет в зоне выгрузки оправок со станков 3 для намотки функцию укладки оправок на ложемент 5. Полимеризационная камера 10 состоит из нескольких секции, каждая из которых представляет собой вертикально-замкнутый конвейер с захватами для оправок (на чертежах не показаны). Секции связаны между собой приводными цепями и лотками для подачи оправок с изделием. Каждая секция имеет тепловую изоляцию с входом и выходом для оправок. Обогрев осуществляется горячим воздухом. Перед камерой 10 расположено устройство 11 для загрузки снятых с конвейера 1 оправок 6 с изделием. Устройство 11 выполнено в виде вертикально-замкнутого конвейера с захватами для оправок. Устройство 12, размещенное после камеры 10, аналогично устройству 11. Устройство 12 опускает оправки и укладывает на конвейер . Далее по ходу технологического процесса расположено устройство 13 для съема оправок с трубы с устройствами загрузки 14 и выгрузки 15 оправок и сброса готового изделия 16 (фиг. 2 и 7). Устройство загрузки 14 представляет собой два гидроцилиндра, на штоках которых закреплены упоры с выемкой для оправки 6. Штоки движутся вверх, подхватывают оправку и поднимают ее. При обратном ходе ШТОКОВ вниз оправка остается на откидывающемся лотке роликового конвейера 17, которыи служит для подачи оправки в зону загрузки устройства 13 для съема оправок с трубы. Устройство 13 имеет гидроцилиндр высокого давления, на щтоке которого закрепляется автозахват оправки 6 и распрессовочное кольцо. Автозахват выполнен таким же, как на обычных протяжных станках отечественной промьш ленности (на чертежах не показан). Для съема распрессованной оправки на ложемент 5 имеется устройство 15 (фиг. 7), по конструкции аналогичное устройству 14, работающее в автомеханическом режиме, и лоток 18 для направления движения оправки. Далее установлен стеллаж 19 (фиг. 5) с устройством загрузки 14 оправок 6 и устройством выгрузки 15 (фиг. 2). Стеллаж служит для наружного осмотра оправок, подчистки их вручную, а также отбраковки. Стеллаж выполнен с уклоном рельсов 20 в сторону выгрузки. При опускании очередной оправки упор (на чертежах не показан) ограничивает автоматически скатывание аправок со стеллажа 19. Оправки 6 перекатываются по рельсам 20. Конвейер 1 соединяет все оборудование по технологическому процессу. Линия имеет систему 21 автоматического управления. Оправки 6 при намотке на станке 3 стыкуются в зоне загрузки при помощи пневмоцилиндра 22, захватываются тянуще-вращающим механизмом 23 и подаются в зону «а намотки трубы. Далее намотанные и состыкованные оправки поддерживаются специальными рожками в промежутках между полимеризационвыми камерами 24 предверительного отверждения. Механизм 25 резки трубы в зоне стыковки срабатывает автоматически (фиг. 6) и представляет собой алмазный диск, насаженный на валу (на фиг. 6 показано устройство стыковки оправок 6 и схема их разрезки после намотки). Оправка после разрезки снимается специальным автозахватом (таким же, как в устройстве 13), закрепленным на щтоке пневмоцилиндра 26 (фиг. 2) и удерживается на устройстве 7 (фиг. 4). Линия работает следующим образом. В исходном рабочем состоянии часть оправок б находится на станках 3, а часть - в полимеризационной камере 10 для предварительного подогрева и хранения их. Каждый станок 3 готовится к работе, выходит на режим. Затем включается конвейер 1 одновременно с камерой 10 и устройствами 11 и 12. После этого вся линия готова к работе в непрерывном режиме, т. е. все оборудование включено в систему 21 автоматического управления. Оправка 6, двигаясь ка конвейере 1, подходит к устройству 4 (фиг. 3), захватывается им и поднимается на станок 3 для намотки, где по приемному откидывающемуся лотку скатывается в зону стыковки оправок. Пневмоцилиндр 22 (фиг. 2) подает оправку в тянуще-вращающий механизм 23, который продвигает оправку с заданной подачей и вращает ее. Механизмом 23 осуществляется также подмотка подложечной ленты для уменьщения усилия при распрессовке трубы. В зоне «а происходит намотка «мокрым способом стеклопластиковой трубы лентой из стеклонитей, обмотанных поперечными нитями. Оправка поступает в полимеризационную камеру 24 предварительного отверждения. В зоне стыковки оправок механизм 25 резки отделяет оправки от намотанного изделия и автозахватом пневмоцилиндра 26 сбрасывает на устройство 7. При опускании подвижной части пневмоцилиндра 9 и развороте оправка также разворачивается и опускается. Далее по лотку 8 скатывается на устройство 4 и им опускается на ложемент 5, если он не занят. Оправки 6 с намотанным изделием, предварительно отвержденные, движутся на конвейере, подхватываются устройством 11 для загрузки оправок в камеру 10 и по лотку скатываются в первую секцию камеры 10, где происходит дальнейший процесс отверждения. Из камеры 10 оправки б с намотанной трубой опускаются устройством 12 на ложемент 5 конвейера 1 и подаются на устройство 13 для съема оправок с трубы (фиг. 7). Устройство 14 подхватывает оправку, сбрасывает на лоток конвейера 17, который подает ее в зону загрузки устройства 13. Автозахват силового гидроцилиндра хватает оправку за конусную часть и тянет через распрессовочное кольцо. Свободная от изделия оправка в конце хода гидроцилиндра освобождается от автозахвата и скатывается по лотку на устройство 15 выгрузки оправок, которое опускает оправку на ложемент 5,конвейера 1. Стеклопластиковая труба 16 сбрасывается в накопитель (на чертежах не показан). Далее оправки, свободные от изделия, двигаясь на конвейере, поступают на стеллаж 19. Загрузка и выгрузка на стеллаж 19 осуществляется с помощью устройства 14, 15 загрузки и выгрузки оправок соответственно в автоматическом режиме. На стеллаже аппаратчиком и службой контроля осуществляется зачистка и отбраковка негодных оправок и замена их годными. Далее оправки снова поступают в намотку. В случае выхода из строя одного или нескольких станков 3 для намотки изделия на оправку в линии появляются лишние оправки, ненужные для намотки. Эти оправки, не взятые для намотки устройством 4, двигаются на конвейере, проходя через камеру 10 и поступают снова на конвейер 1, минуя устройство 13 для схемы оправок. Но так как оправки движутся по кольцу, они могут быть взяты любым станком 3 для намотки трубы, готовым принять оправку. Раз.мещение станков 3 над конвейером 1 с устройствами загрузки и выгрузки позволяет создать непрерывную линию для изготовления стеклопластиковых труб высокой производительности. Устройство 7 (фиг. 4), установленное в зоне выгрузки оправок со станков 3 для намотки труб, позволяет ориентировать оправки на линии для непрерывного изготовления стеклопластиковых труб. Предлагаемая линия для непрерывного изготовления стеклопластиковых труб характеризуется производительностью при хорощем качестве труб. Формула изобретения Линия для непрерывного изготовления стеклопластиковых труб, состоящая из последовательно установленных устройства для подачи оправок в зону намотки, станка для намотки изделия, камеры полимеризации, механизма резки, устройства для съема изделия с оправки и транспортирующих средств, отличающаяся тем, что, с целью упрощения конструкции линии и повышения ее производительности, она выполнена в виде замкнутого контура и снабжена несколькими станками для намотки изделий, расположенными внутри контура перпендикулярно его продольным ветвям и параллельно друг другу, соединенными с транспортирующими средствами устройствами для подачи оправок. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 197934, кл. В 29 D 23/10, 1964. 2.Авторское свидетельство СССР № 362699, кл. В 29 D 23/12, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| Устройство для непрерывного изготовления труб из полимерного материала | 1980 |

|

SU925651A1 |

| УПАКОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВЫХ ТРУБ | 2004 |

|

RU2283767C2 |

| Устройство для непрерывного изготовления труб из полимерного материала | 1977 |

|

SU729076A1 |

| Устройство для намотки оболочки из полимерного материала | 1988 |

|

SU1712178A1 |

| Агрегатный станок для изготовления стеклопластиковых труб | 1979 |

|

SU921870A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 1973 |

|

SU362699A1 |

| Устройство для намотки изделий из композиционных материалов | 1988 |

|

SU1581591A1 |

| Устройство для непрерывного изготовления труб из полимерного материала | 1985 |

|

SU1303432A1 |

| Автоматическая линия для изготовления колец | 1977 |

|

SU737084A1 |

ц

6-6

20

ZL

::ъло/-« -:Ь

CpJX o- .

,. .--,

ci::i

Авторы

Даты

1980-05-05—Публикация

1975-08-18—Подача