ния - расширение ассортимента обрабатываемых изделий. Перед началом работы осуществляют стыковку обоймы 8 на длину, соответствующую длине обрабатываемого изделия 3. Половину обойм 8 раздвигают в поперечном направлении посредством гидроцилиндров 14 и устанавливают заданную величину межэлектродного зазора. Изделие 3 укладьгоают на выдвижные опоры 2, поднимают и фиксирзтот между обоймами 8. Освобождают направляющие 16 в зажимных элементах 15 для обеспечения радиального перемещения в зависимости от диаметра обрабатываемого изделия 3 и сдвигают половины обойм 8, образуя рабочую полость. Перемещают направляющие 16 с закрепленными на них электродами 17

Изобретение относится к оборудованию для нанесения покрытий, в частности к устройствам для нанесения электрохимических покрытий, и может быть использовано для хромирования длинномерных цилиндрических изделий типа валов, штоков методом электролитического натирания.

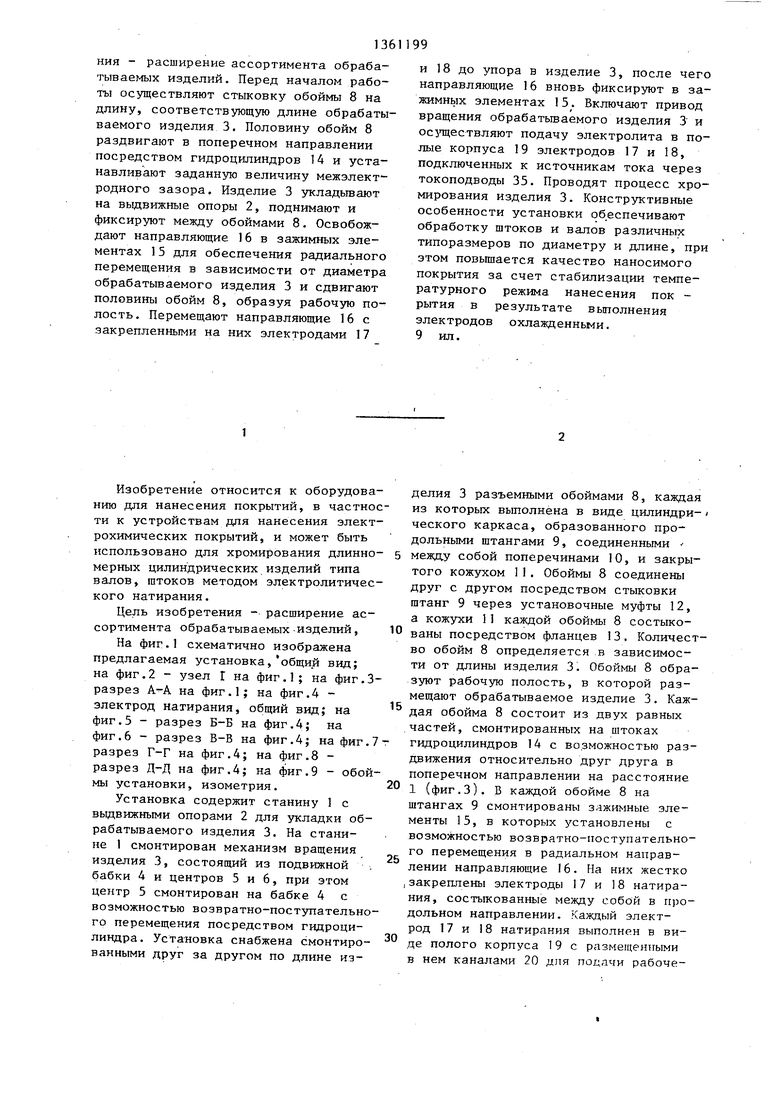

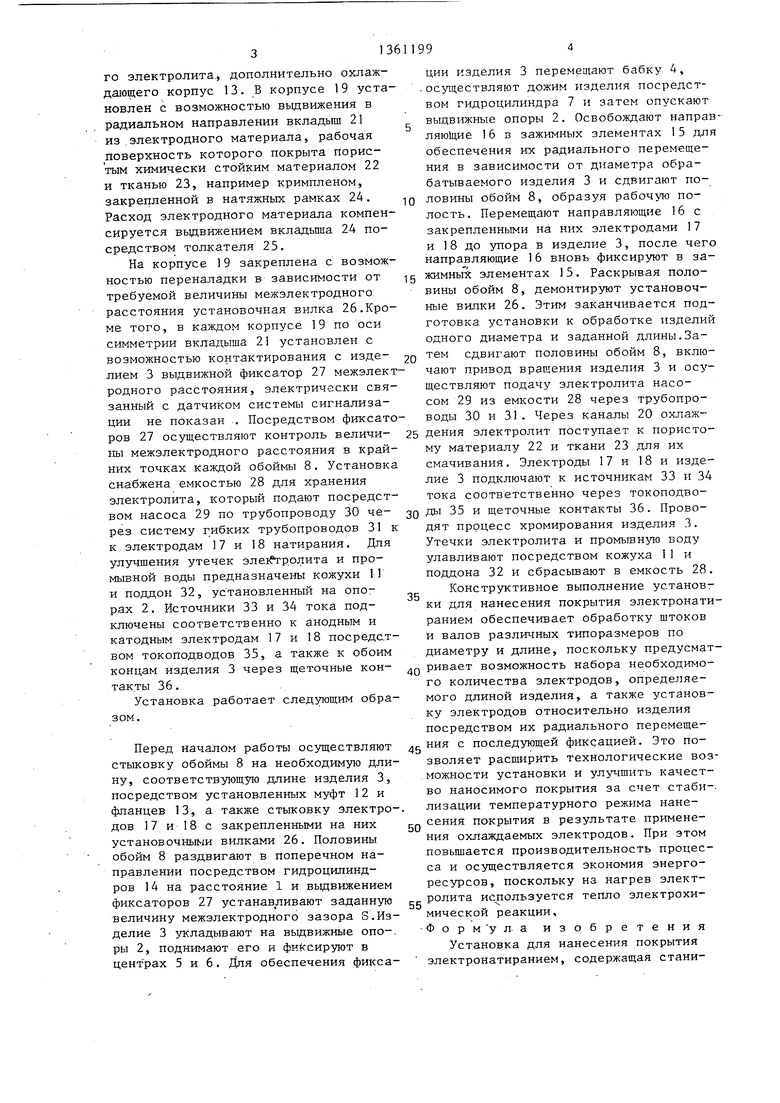

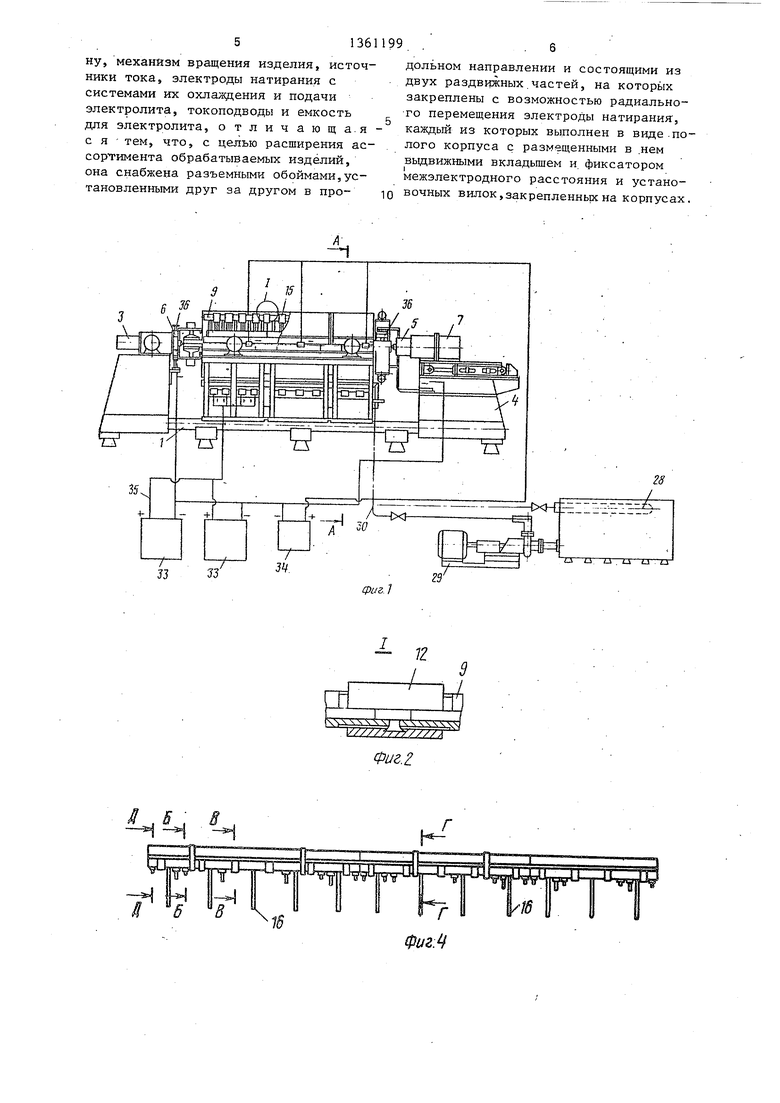

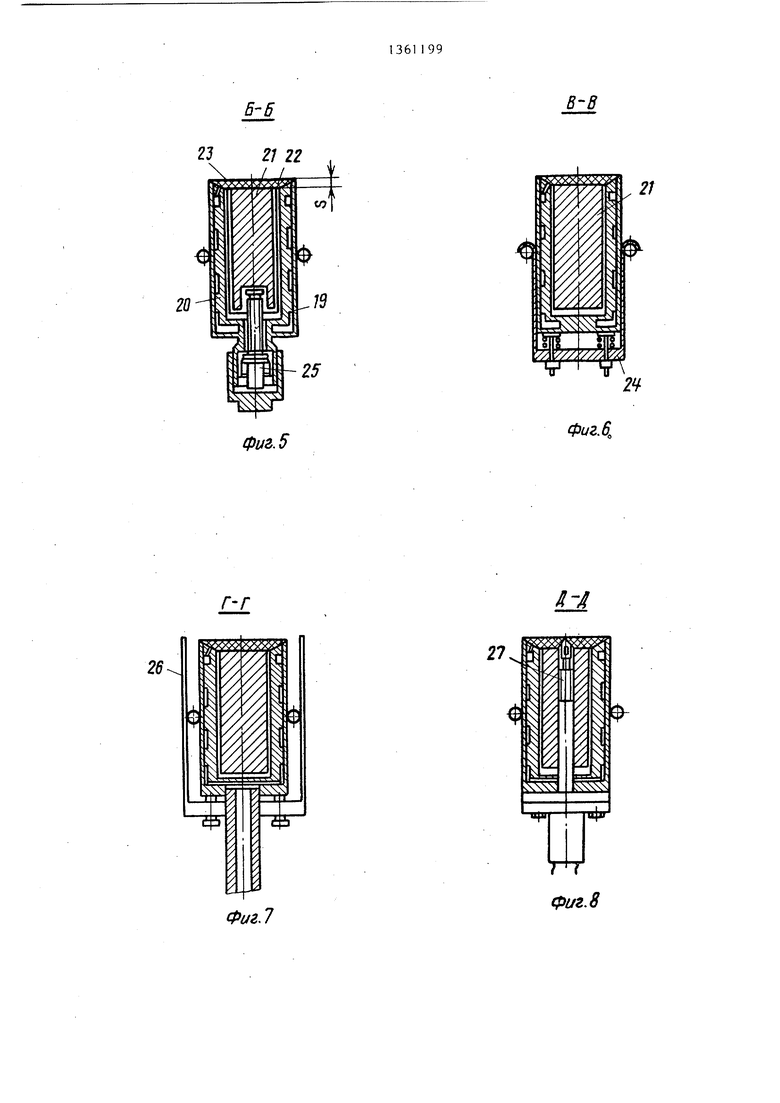

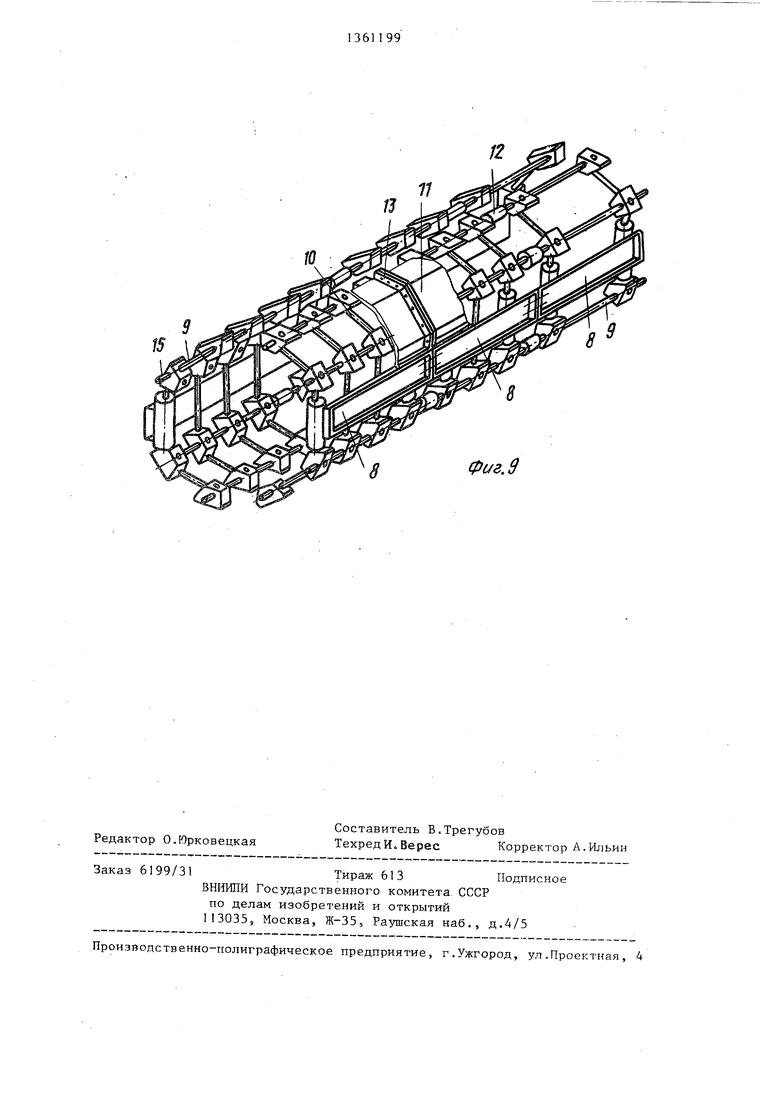

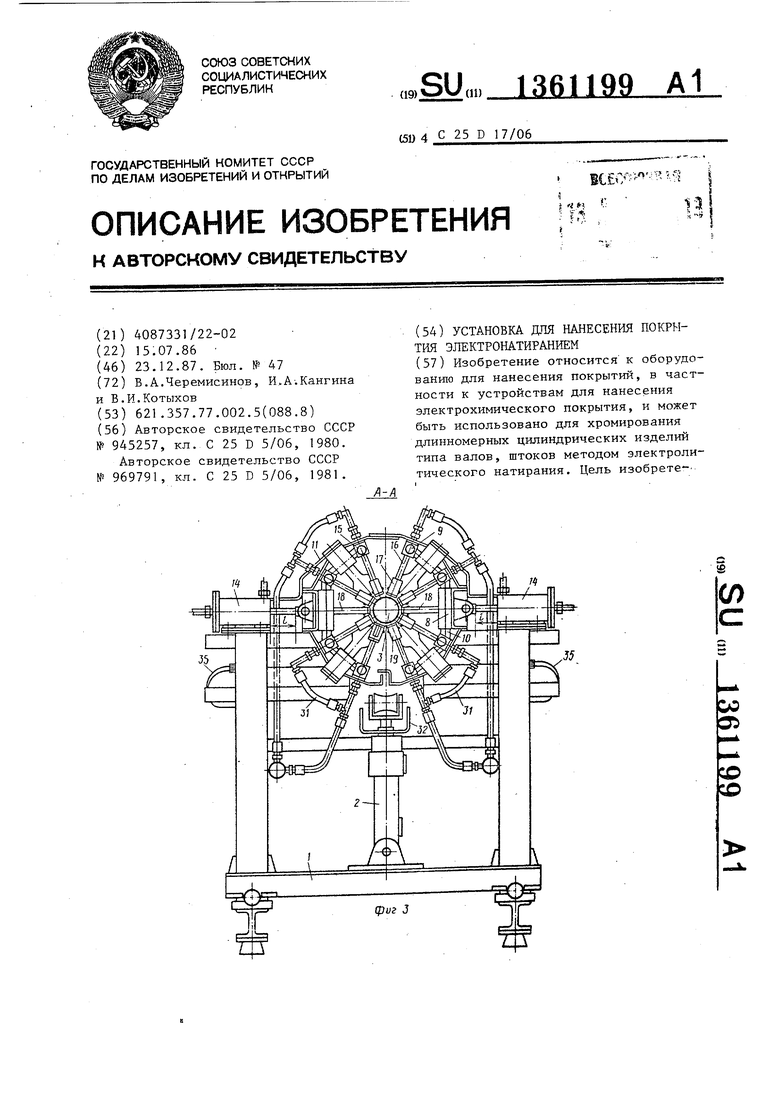

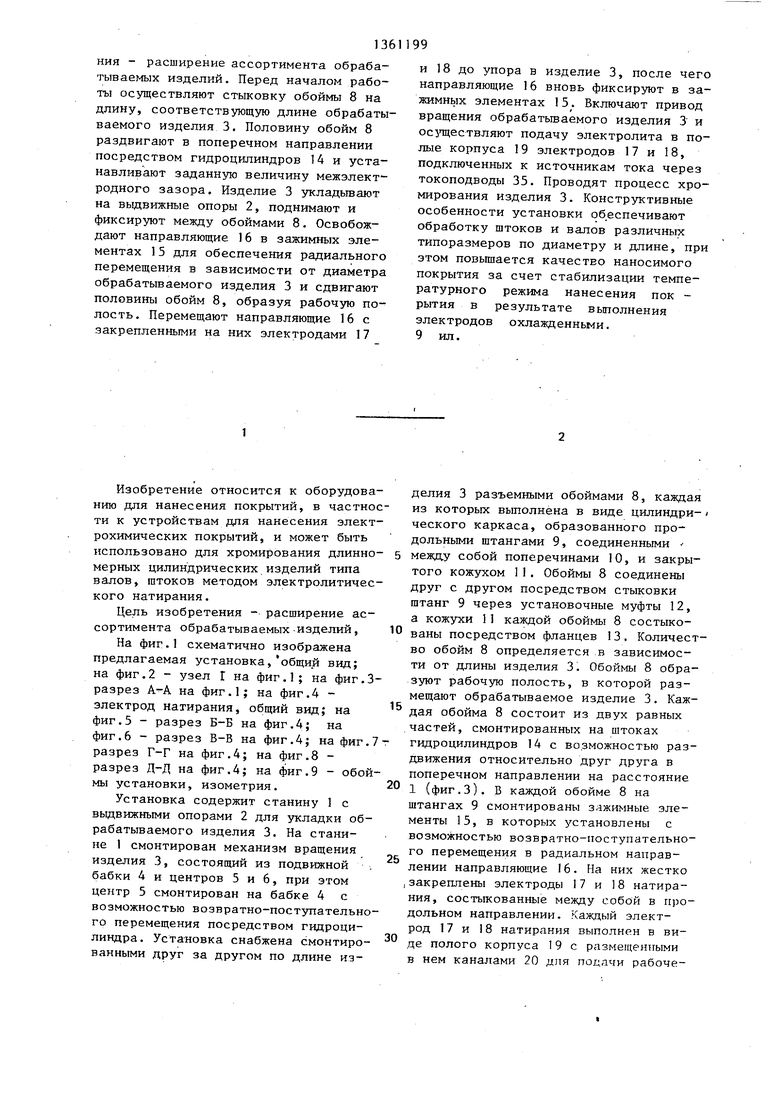

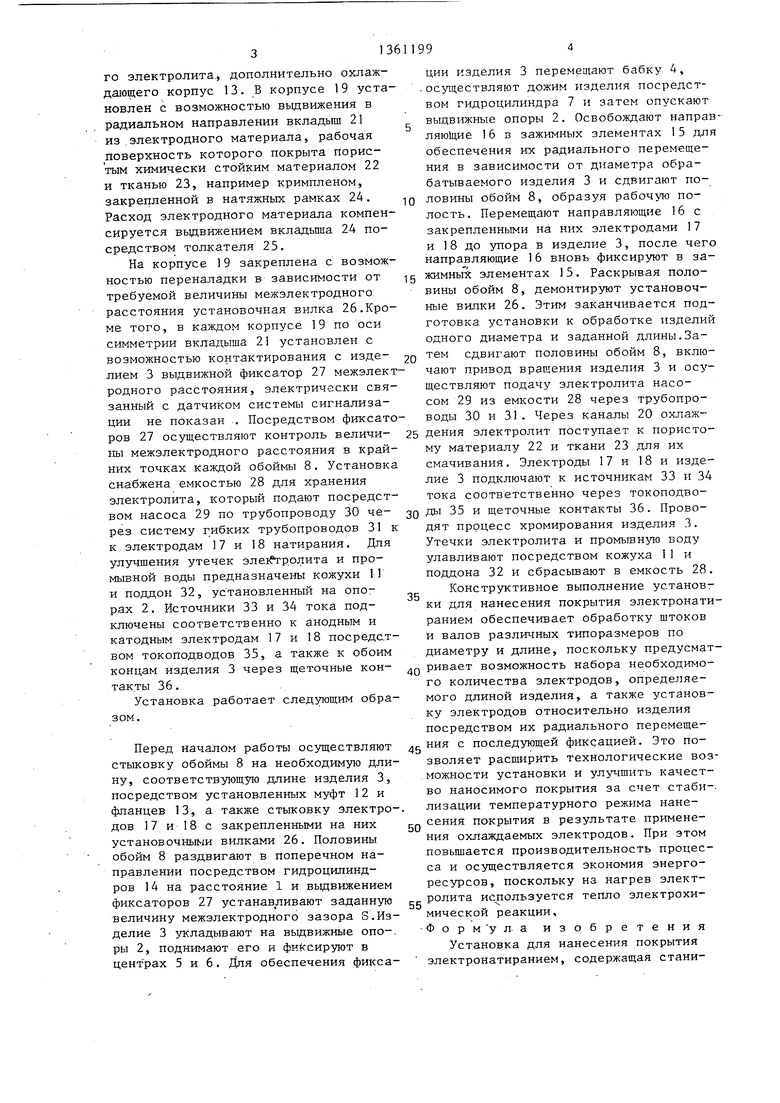

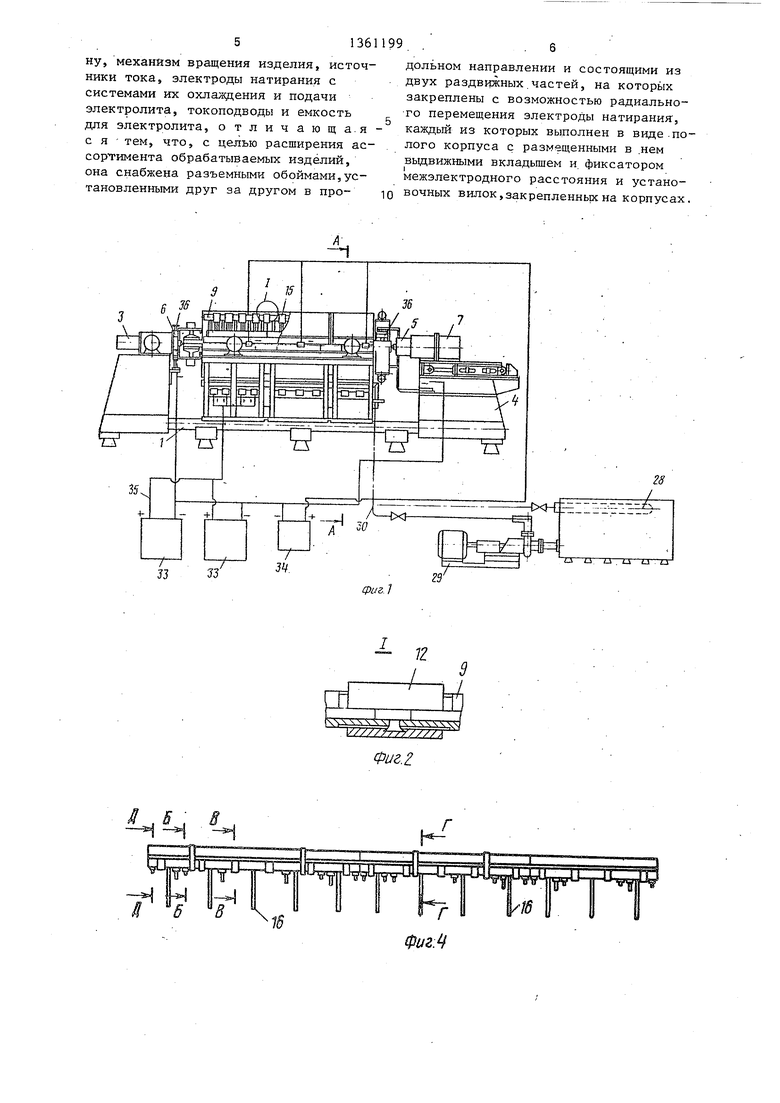

Цель изобретения - расширение ассортимента обрабатываемых-изделий, На фиг.1 схематично изображена предлагаемая установка, общий вид; на фиг.2 - узел Г на фиг.1; на фиг.З- разрез на фиг.1j на фиг.4 - электрод натирания, общий вид; на фиг.5 - разрез Б-Б на фиг.4; на фиг,6 - разрез В-В на фиг,4; на фиг,7 разрез Г-Г на фиг.4; на фиг.8 - разрез Д-Д на фиг.4; на фиг.9 - обоймы установки, изометрия.

Установка содержит станину 1 с выдвижными опорами 2 для укладки обрабатываемого изделия 3, На станине 1 смонтирован механизм вращения изделия 3, состоящий из подвижной . бабки 4 и центров 5 и 6, при этом центр 5 смонтирован на бабке 4 с возможностью возвратно-поступательного перемещения посредством гидроци- ликдра, Установка снабжена смонтированными друг за другом по длине изи 8 до упора в изделие 3, после чего направляющие 16 вновь фиксируют в зажимных элементах 5, Включают привод вращения обрабатьгоаемого изделия 3 и ос тцествляют подачу электролита в полые корпуса 19 электродов 17 и 18, подключенных к источникам тока через токоподводы 35. Проводят процесс хромирования изделия 3. Конструктивные особенности установки обеспечивают обработку штоков и валов различных типоразмеров по диаметру и длине, при этом повьшается качество наносимого покрытия за счет стабилизации температурного режима нанесения пок - рытия в результате выполнения элек тродов охлажд енными. 9 ил.

делия 3 разъемными обоймами 8, каждая из которых выполнена в виде цилиндри- ческого каркаса, образованного продольными штангами 9, соединенными

между собой поперечинами 10, и закрытого кожухом I1, Обоймы 8 соединены друг с другом посредством стыковки штанг 9 через установочные муфты 12, а кожухи 11 каждой обоймы 8 состыкованы посредством фланцев 13. Количество обойм 8 определяется в зависимости от длины изделия 3. Обоймы 8 образуют рабочую полость, в которой размещают обрабатываемое изделие 3. Каждая обойма 8 состоит из двух равных частей, смонтированных на штоках гидроцилиндров 14 с возможностью раз- движения относительно друг друга в поперечном направлении на расстояние

1 (фиг.З). В каждой обойме 8 на

штангах 9 смонтированы зажимные элементы 15, в которых установлены с возмо5кностью возвратно-поступательного перемещения в радиальном направлении направляющие 16. На них жестко закреплены электроды 17 и 18 натирания, состыкованные между собой в продольном направлении. Каждый электрод 17 и 18 натирания выполнен в ви

де полого корпуса 19 с размещентгыми в нем каналами 20 для подачи рабочего электролита, дополнительно охлаждающего корпус 13. В корпусе 19 установлен с возможностью вьщвижения в радиальном направлении вкладыш 21 из .электродного материала, рабочая поверхность которого покрыта порис- тым химически стойким материалом 22 и тканью 23, например кримпленом, закрепленной в натяжных рамках 24. Расход электродного материала компенсируется вьщвижением вкладьша 24 посредством толкателя 25.

На корпусе 19 закреплена с возможностью переналадки в зависимости от требуемой величины межэлектродного расстояния установочная вилка 26.Кроме того, в каждом корпусе 19 по оси симметрии вкладыша 21 установлен с возможностью контактирования с изде- лием 3 выдвижной фиксатор 27 межэлектродного расстояния, электрически связанный с датчиком системы сигнализации не показан .. Посредством фиксаторов 27 осуществляют контроль величи- ны межэлектродного расстояния в крайних точках каждой обоймы 8. Установка снабжена емкостью 28 для хранения электролита, который подают посредством насоса 29 по трубопроводу 30 че- рез систему гибких трубопроводов 31 к к электродам 17 и 18 натирания. Для улучшения утечек электролита и промывной воды предназначены кожухи 11 и поддон 32, ус тановленный на опорах 2, Источники 33 и 34 тока подключены соответственно к анодным и катодным электродам 17 и 18 посредством токоподводов 35, а также к обоим концам изделия 3 через щеточные кон- такты 36.

Установка работает следующим образом.

Перед началом работы осуществляют стыковку обоймы 8 на необходимую длину, соответствующую длине изделия 3, посредством установленных муфт 12 и фланцев 13, а также стыковку электродов 17 и 18 с закрепленными на них установочными вилками 26. Половины обойм 8 раздвигают в поперечном направлении посредством гидроцилиндров 14 на расстояние 1 и вьщвижением фиксаторов 27 устанавливают заданную величину межэлектродного зазора S.Изделие 3 укладывают на вьщвижные опо-. ры 2, поднимают его и фиксируют в цент рах 5 и 6. Для обеспечения фикса

Q

5 о 5 о Q

5

5

ции изделия 3 перемещают бабку 4, .осуществляют дожим изделия посредством гидроцилиндра 7 и затем опускают выдвижные опоры 2. Освобождают направляющие 16 в зажимных элементах 15 для обеспечения их радиального перемещения в зависимости от диаметра обрабатываемого изделия 3 и сдвигают половины обойм 8, образуя рабоч то полость. Перемещают направляющие 16 с закрепленными на них электродами 17 и 18 до упора в изделие 3, после чего направляющие 16 вновь фиксируют в зажимных элементах 15. Раскрывая половины обойм 8, демонтируют установочные вилки 26. Этим заканчивается подготовка установки к обработке изделий одного диаметра и заданной длины.Затем сдвигают половины обойм 8, включают привод вращения изделия 3 и осуществляют подачу электролита насосом 29 из емкости 28 через трубопроводы 30 и 31. Через каналы 20 охлаждения электролит постлггпает к пористому материалу 22 и ткани 23 для их смачивания. Электроды 17 и 18 и изделие 3 подключают к источникам 33 и 34 тока соответственно через токоподво- ды 35 и щеточные контакты 36. Проводят процесс хромирования изделия 3. Утечки электролита и промьшн то воду улавливают посредством кожуха 11 и поддона 32 и сбрасьшают в емкость 28. Конструктивное выполнение установг ки для нанесения покрытия электронатиранием обеспечивает обработку штоков и валов различных типоразмеров по диаметру и длине, поскольку предусматривает возможность набора необходимого количества электродов, определяемого длиной изделия, а также установку электродов относительно изделия посредством их радиального перемещения с последующей фиксацией. Это позволяет расширить технологические возможности установки и улучшить качество наносимого покрытия за счет стаби-. лизации температурного режима нанесения покрытия в результате применения охлаждаемых электродов. При этом повьш ается производительность процесса и осуществляется экономия энергоресурсов, поскольку на нагрев электролита используется тепло электрохимической реакции. Форм у л а изобретения

Установка для нанесения покрытия электронатиранием, содержащая станину, механизм вращения изделия, источники тока, электроды натирания с системами их охлалодения и подачи электролита, токоподводы и емкость для электролита, отличающа.я с я тем, что, с целью расширения ассортимента обрабатываемых изделий, она снабжена разъемными обоймами,установленными друг за другом в продольном направлении и состоящими из двух раздвижных.частей, на которых закреплены с возможностью радиально- то перемещения электроды натирания, каждый из которых выполнен в виде.полого корпуса с размещенными в .нем выдвижными вкладьшем и фиксатором межэлектродного расстояния и устано- IQ вочных вилок,закрепленньк на корпусах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытия на длинномерные изделия (его варианты) | 1984 |

|

SU1203134A1 |

| Анод для электролитического нанесения покрытий натиранием | 1980 |

|

SU931813A1 |

| Устройство для хромирования длинномерных изделий | 1981 |

|

SU998591A1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2205903C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2747261C1 |

| ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 1997 |

|

RU2117566C1 |

| Автоматическая установка для нанесения покрытия | 1984 |

|

SU1281608A1 |

| Автоматическая установка для электрохимической и химической обработки тел вращения | 1987 |

|

SU1504293A1 |

| Установка для нанесения композиционных покрытий электронатиранием | 1980 |

|

SU945257A1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2542198C1 |

Изобретение относится к оборудованию для нанесения покрытий, в частности к устройствам для нанесения электрохимического покрытия, и может быть использовано для хромирования длинномерных цилиндрических изделий типа валов, штоков методом электролитического натирания. Цель изобрете-/ i (Л со со

JJ 3

28

фиг. 1

I

12

t

ч ч Xj

V///7f7y7////X

И

Б 6

В В

21 22

ФигЛ

27

ФигЛ

1S

1Z

и

11

Фиг, 9

Редактор О.Юрковецкая

Составитель В.Трегубов

Техред И. Верес Корректор А.Ильин

Заказ 6199/31Тираж 613Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35э Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проерстная, 4

| Установка для нанесения композиционных покрытий электронатиранием | 1980 |

|

SU945257A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство для гальванического восстановления изношенных поверхностей деталей машин | 1981 |

|

SU969791A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-15—Подача