дополнительного снижения температуры охлаждающего газа за счет его собственного расширения. Для достижения цели охлаждающий газ, проходя через дросселирующие отверстия 4 в подвижной перегородке 3, разделяющей полость ползуна (П) 1 на две полости I и II, расширяясь,дополнительно снижает свою температуру и охлаждает внутренние элементы П. Одновременно газовые потоки воздействуют на пакеты пластинок 1-1, жестко закрепленных на поверхности В стенки 6 П. Колебания

Изобретение относится к сварке с принудительным формированием сварного шва, и может быть использовано при выполнении сварных швов с переменным зазором.

Целью изобретения является улучшение качества шва за счет улучшения условий кристаллизации, повьшхение оперативности изменения теплоотвода от зоны сварки.

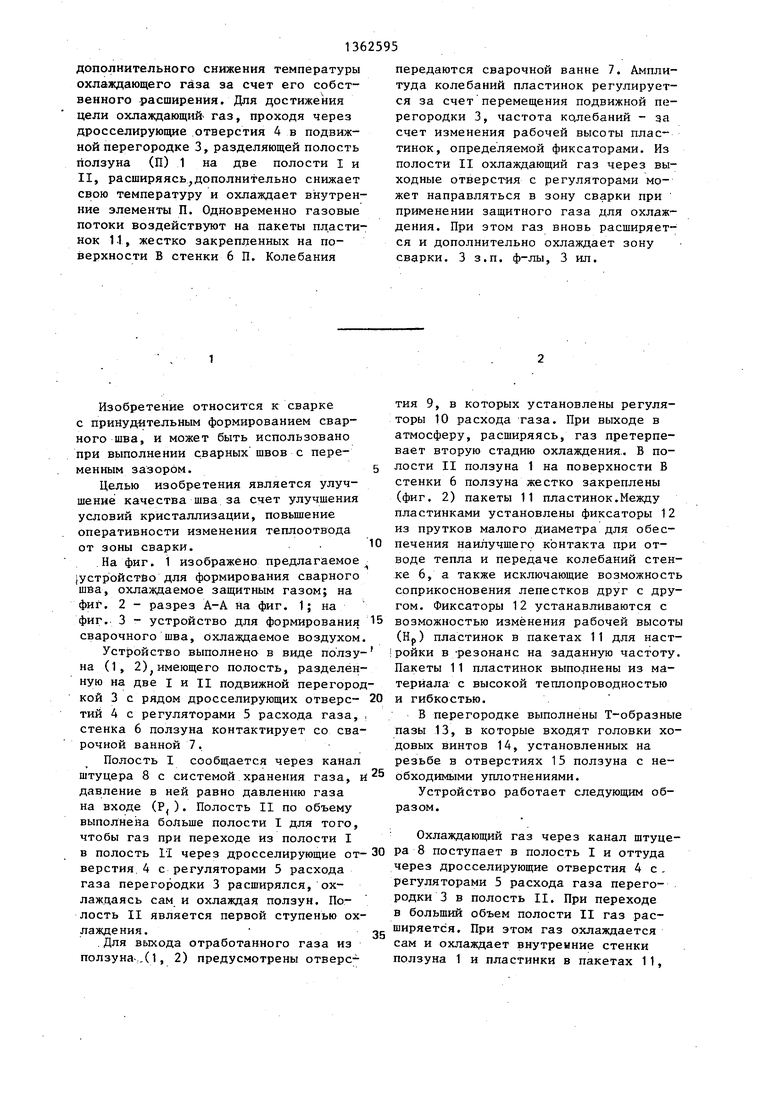

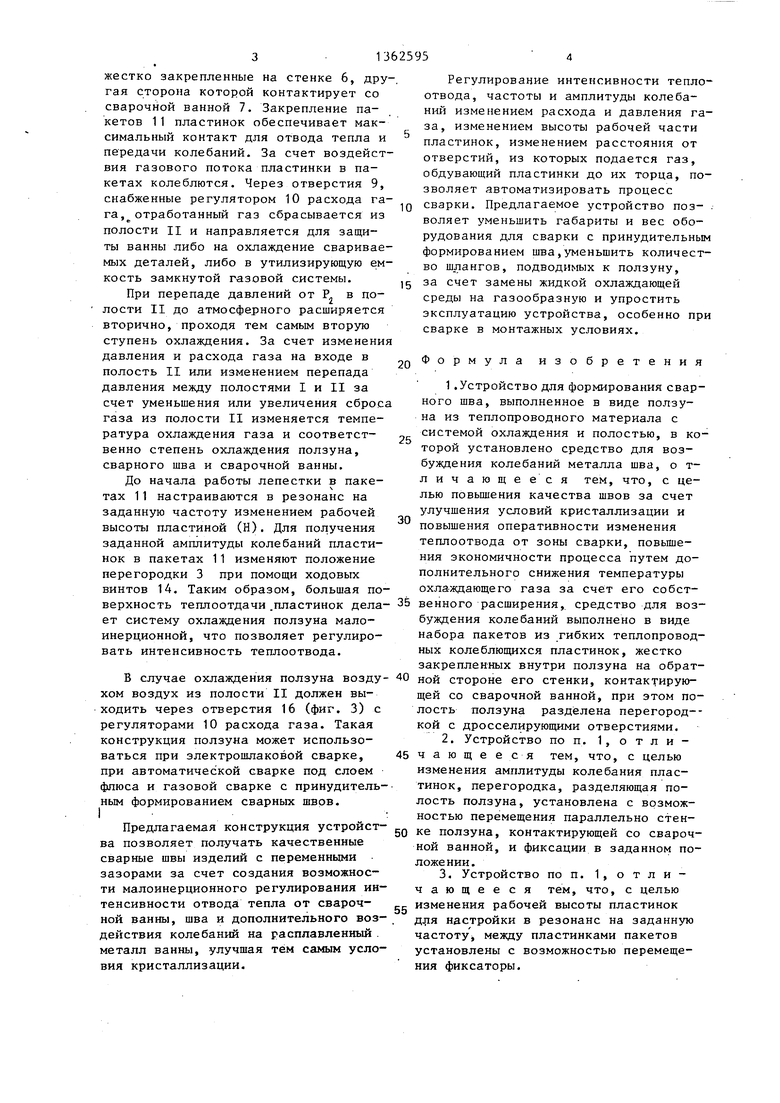

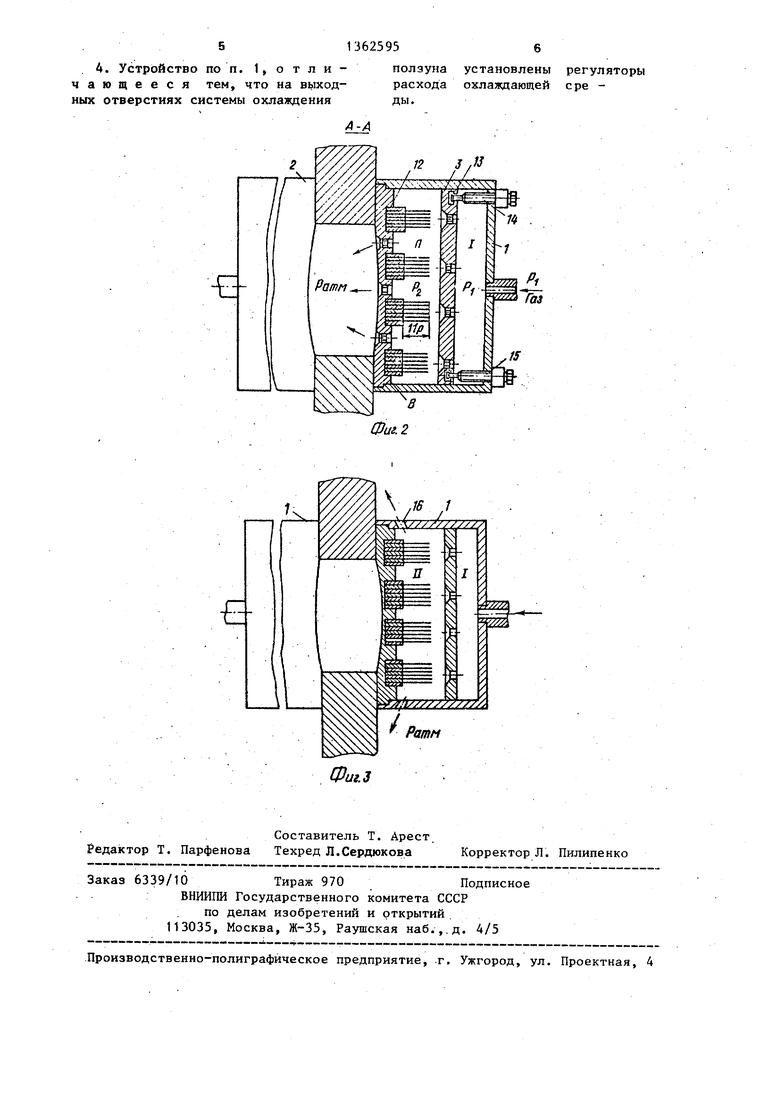

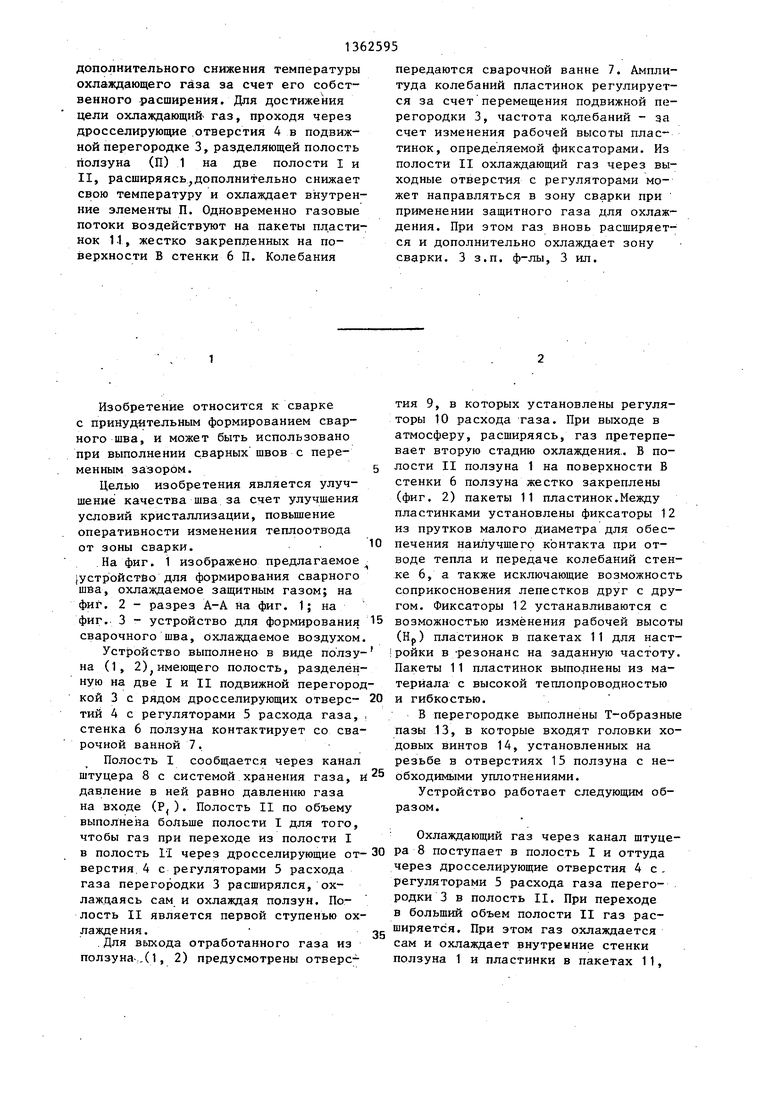

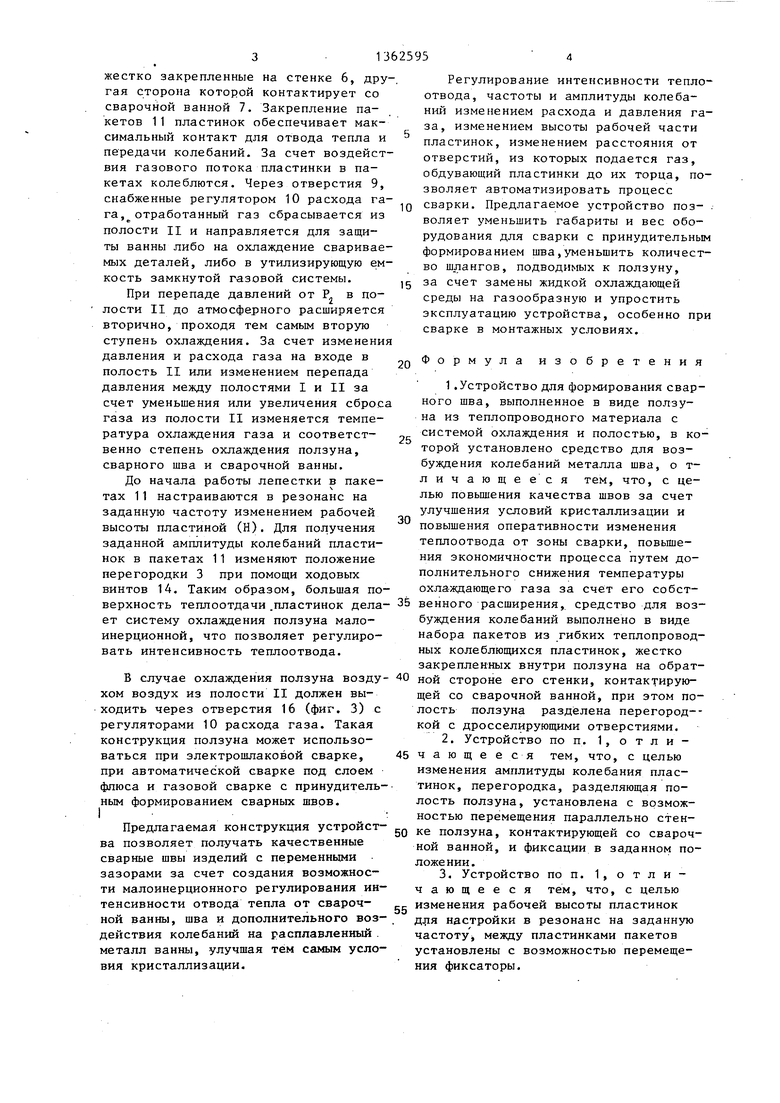

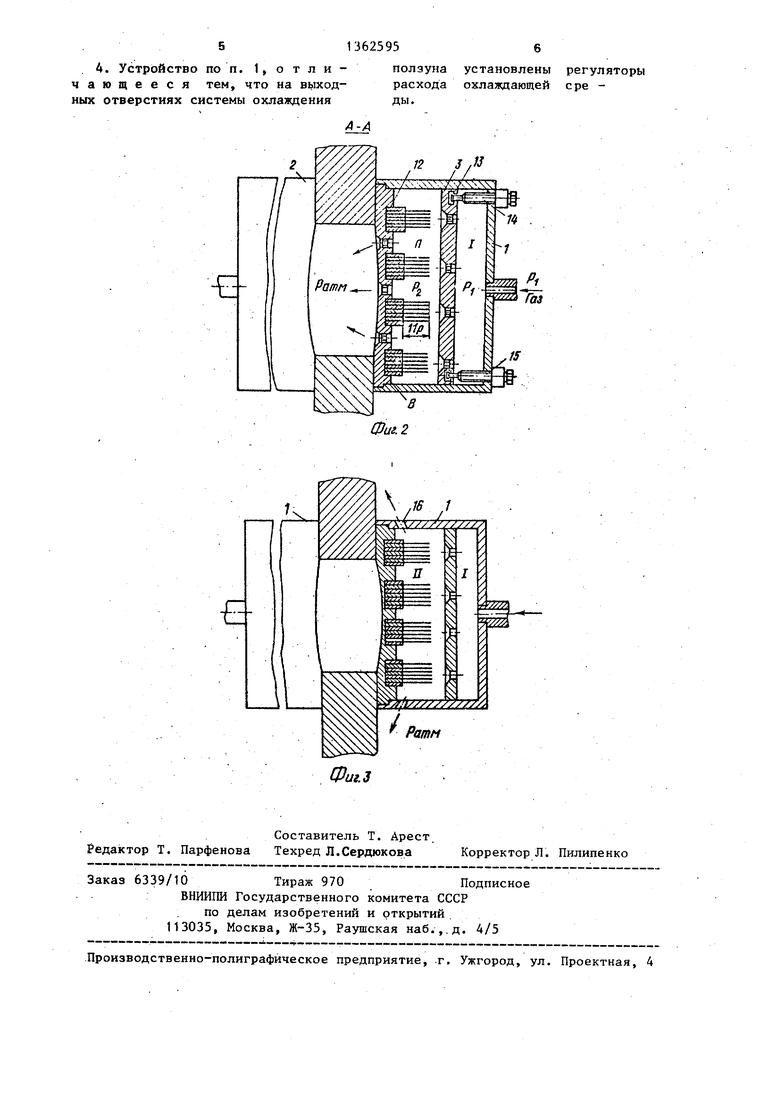

.На фиг. 1 изображено предлагаемое {устройство для формирования сварного шва, охлаждаемое защитным газом; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство для формирования сварочного шва. Охлаждаемое воздухом

Устройство выполнено в виде ползуна (1, 2)имеющего полость, разделенную на две I и II подвижной перегородкой 3 с рядом дросселирующих отверс- тий 4 с регуляторами 5 расхода газа, стенка 6 ползуна контактирует со сварочной ванной 7.

Полость I сообщается через канал штуцера 8 с системой хранения газа, и давление в ней равно давлению газа на входе (Р). Полость II по объему выполнена больше полости I для того, чтобы газ при переходе из полости I в полость И через дросселирующие от- верстия. 4 с регуляторами 5 расхода газа перегородки 3 расширялся, охлаждаясь сам и охлаждая ползун. Полость II является первой ступенью охлаждения.

.Для выхода отработанного газа из ползуна-,(1, 2) предусмотрены отверспередаются сварочной ванне 7. Амплитуда колебаний пластинок регулируется за счет перемещения подвижной перегородки 3, частота колебаний - за счет изменения рабочей высоты пластинок, определяемой фиксаторами. Из полости II охлаждающий газ через выходные отверстия с регуляторами может направляться в зону сварки при применении защитного газа для охлаждения. При этом газ вновь расширяется и дополнительно охлаждает зону сварки. 3 з.п. ф-лы, 3 ил.

0

5

0

30 35

тия 9, в которых установлены регуляторы 10 расхода газа. При выходе в атмосферу, расширяясь, газ претерпевает вторую стадию охлаждения.. В полости II ползуна 1 на поверхности В стенки 6 ползуна жестко закреплены (фиг. 2) пакеты 11 пластинок.Между пластинками установлены фиксаторы 12 из прутков малого диаметра для обеспечения наилучшего контакта при отводе тепла и передаче колебаний стенке 6, а также исключающие возможность соприкосновения лепестков друг с другом. Фиксаторы 12 устанавливаются с возможностью изменения рабочей высоты (Нр) пластинок в пакетах 11 для наст- 1 ройки в -резонанс на заданную частоту. Пакеты 11 пластинок выполнены из материала с высокой теплопроводностью и гибкостью.

В перегородке выполнены Т-образные пазы 13, в которые входят головки ходовых винтов 14, установленных на резьбе в отверстиях 15 ползуна с необходимыми уплотнениями.

Устройство работает следующим образом.

Охлаждающий газ через канал штуцера 8 поступает в полость I и оттуда через дросселирующие отверстия 4 с . регуляторами 5 расхода газа перего- родки 3 в полость II. При переходе в больший объем полости II газ расширяется. При зтом газ охлаждается сам и охлаждает внутренние стенки ползуна 1 и пластинки в пакетах 11,

5

10

15

31362595

жестко закрепленные на стенке 6, дру-. гая сторона которой контактирует со сварочной ванной 7. Закрепление пакетов 11 пластинок обеспечивает максимальный контакт для отвода тепла и передачи колебаний. За счет воздействия газового потока пластинки в пакетах колеблются. Через отверстия 9, снабженные регулятором 10 расхода гага, отработанный газ сбрасывается из полости II и направляется для защиты ванны либо на охлаждение свариваемых деталей, либо в утилизирующую емкость замкнутой газовой системы.

При перепаде давлений от Р. в полости II до атмосферного расширяется вторично, проходя тем самым вторую ступень охлаждения. За счет изменения давления и расхода газа на входе в полость II или изменением перепада давления между полостями I и II за счет уменьшения или увеличения сброса газа из полости II изменяется температура охлаждения газа и соответственно степень охлаждения ползуна, сварного шва и сварочной ванны.

До начала работы лепестки в пакетах 11 настраиваются в резонанс на заданную частоту изменением рабочей высоты пластиной (Н). Для получения заданной амплитуды колебаний пластинок в пакетах 11 изменяют положение перегородки 3 при помощи ходовых винтов 14. Таким образом, большая по20

25

30

Регулирование интенсивности тепло- отвода, частоты и амплитуды колебаний изменением расхода и давления газа, изменением высоты рабочей части пластинок, изменением расстояния от отверстий, из которых подается газ, обдувающий пластинки до их торца, позволяет автоматизировать процесс сварки. Предлагаемое устройство поз- . воляет уменьшить габариты и вес оборудования для сварки с принудительным формированием шва,уменьшить количество шлангов, подводимых к ползуну, за счет замены жидкой охлаждающей среды на газообразную и упростить эксплуатацию устройства, особенно при сварке в монтажных условиях.

Формула изобретения

1 .Устройство для формирования сварного шва, выполненное в виде ползуна из теплопроводного материала с системой охлаждения и полостью, в которой установлено средство для возбуждения колебаний металла шва, о т- личающееся тем, что, с целью повьшения качества швов за счет улучшения условий кристаллизации и повышения оперативности изменения теплоотвода от зоны сварки, повышения экономичности процесса путем дополнительного снижения температуры охлаждающего газа за счет его собстверхность теплоотдачи .пластинок дела- 35 венного расширения, средство для воз- ет систему охлаждения ползуна мало- буждения колебаний выполнено в виде

набора пакетов из гибких теплопроводных колеблющихся пластинок, жестко закрепленных внутри ползуна на обратВ случае охлаждения ползуна возду- 40 ной стороне его стенки, контактирующей со сварочной ванной, при этом поинерционной, что позволяет регулировать интенсивность теплоотвода.

хом воздух из полости II должен выходить через отверстия 16 (фиг. 3) с регуляторами 10 расхода газа. Такая конструкция ползуна может использоваться при электрошлаковой сварке, при автоматической сварке под слоем флюса и газовой сварке с принудительным формированием сварных швов.

Предлагаемая конструкция устройства позволяет получать качественные сварные швы изделий с переменными зазорами за счет создания возможности малоинерционного регулирования интенсивности отвода тепла от сварочной ванны, шва и дополнительного воздействия колебаний на расплавленный металл ванны, улучшая тем самым условия кристаллизации.

лость ползуна разделена перегород- кой с дросселирующими отверстиями.

2.Устройство по п. 1,отли- 45 чающееся тем, что, с целью

изменения амплитуды колебания пластинок, перегородка, разделяющая полость ползуна, установлена с возможностью перемещения параллельно стен- 50 ке ползуна, контактирующей со сварочной ванной, и фиксации в заданном по- ложе НИИ.

3.Устройство по п. 1, о т л и чающееся тем, что, с целью gg изменения рабочей высоты пластинок Д41Я настройки в резонанс на заданную 4acTOTyj между пластинками пакетов установлены с возможностью перемещения фиксаторы.

5

0

5

0

5

0

Регулирование интенсивности тепло- отвода, частоты и амплитуды колебаний изменением расхода и давления газа, изменением высоты рабочей части пластинок, изменением расстояния от отверстий, из которых подается газ, обдувающий пластинки до их торца, позволяет автоматизировать процесс сварки. Предлагаемое устройство поз- . воляет уменьшить габариты и вес оборудования для сварки с принудительным формированием шва,уменьшить количество шлангов, подводимых к ползуну, за счет замены жидкой охлаждающей среды на газообразную и упростить эксплуатацию устройства, особенно при сварке в монтажных условиях.

Формула изобретения

1 .Устройство для формирования сварного шва, выполненное в виде ползуна из теплопроводного материала с системой охлаждения и полостью, в которой установлено средство для возбуждения колебаний металла шва, о т- личающееся тем, что, с целью повьшения качества швов за счет улучшения условий кристаллизации и повышения оперативности изменения теплоотвода от зоны сварки, повышения экономичности процесса путем дополнительного снижения температуры охлаждающего газа за счет его собстлость ползуна разделена перегородкой с дросселирующими отверстиями.

2.Устройство по п. 1,отли- 45 чающееся тем, что, с целью

изменения амплитуды колебания пластинок, перегородка, разделяющая полость ползуна, установлена с возможностью перемещения параллельно стен- 50 ке ползуна, контактирующей со сварочной ванной, и фиксации в заданном по ложе НИИ.

3.Устройство по п. 1, о т л и чающееся тем, что, с целью gg изменения рабочей высоты пластинок Д41Я настройки в резонанс на заданную 4acTOTyj между пластинками пакетов установлены с возможностью перемещения фиксаторы.

4. Устройство по п. 1, о т л и - чающееся тем, что на вьпсод- ных отверстиях системы охлаждения

ползуна установлены регуляторы расхода охлазвдающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ползун для принудительного форми-РОВАНия гОРизОНТАльНОгО шВА НАВЕРТиКАльНОй плОСКОСТи | 1979 |

|

SU814633A1 |

| СПОСОБ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ С ПРИНУДИТЕЛЬНЫМ ОХЛАЖДЕНИЕМ ШВА И ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ | 2002 |

|

RU2232668C1 |

| Способ изготовления изделий из трубных заготовок | 2017 |

|

RU2659539C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1972 |

|

SU334769A1 |

| Способ дуговой сварки | 1978 |

|

SU791483A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СВАРНОГО ШВА | 2010 |

|

RU2425744C1 |

| Устройство для формирования и защиты обратной стороны сварного шва | 1986 |

|

SU1323318A1 |

| Способ дуговой сварки | 1983 |

|

SU1110575A1 |

| Способ односторонней дуговой автоматической сварки под флюсом и устройство для его осуществления | 1988 |

|

SU1738576A1 |

| Способ регулирования термического цикла при электрошлаковой сварке | 1980 |

|

SU919836A1 |

Изобретение относится к сварке с принудительным формированием сварного шва и может быть использовано при выполнении сварных швов с пере- менным зазором. Целью изобретения является улучшение качества шва за .счет улучшения условий кристаллизации, повышение оперативности изменения теплоотвода от зоны сварки, повы шение экономичности процесса путем (Л ФигЛ

Фиг.З

Редактор Т. Парфенова

Составитель Т. Арест Техред Л.Сердюкова

Заказ 6339/10 Тираж 970Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий. 113035, Москва, Ж-35, Раушская наб.,.д. А/5

.Производственно-полиграфическое предприятие, .г. Ужгород, ул. Проектная, 4

Корректор Л. Пилипенко

| Формирующее устройство при электрошлаковой сварке с электромагнитным перемещением сварочной ванны | 1975 |

|

SU545435A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-30—Публикация

1986-07-03—Подача