Изобретение относится к сварочной технике, а именно к устройствам, используемым при сварке под флюсом продольных швов листовых полотнищ.

Известно устройство для формирования обратной стороны шва, содержащее размещенную между двумя вертикальными стенками корпуса подкладку и механизм ее поджатая (см. авт. св. СССР №318452, кл. B23K 37/06, 1971). В подкладке выполнены вертикальные угловые пазы, для взаимодействия с которыми между вертикальными стенками корпуса жестко закреплены направляющие штифты и отдельные сухари со скосами, являющимися опорой для подкладки. За счет взаимодействия выполненных в подкладке угловых пазов со штифтами подкладка имеет возможность одновременного вертикального и горизонтального перемещения, при этом поддерживающие подкладку сухари выполнены со скосами, соответствующими угловым пазам подкладки. Подкладка приводится в движение штурвалом, насаженным на гайку с буртом, при вращении которой винт перемещается вправо, передвигая и опуская подкладку до упора.

Недостатком известного устройства является сложность конструкции, ввиду того, что она содержит большое количество угловых пазов, которым должны соответствовать скосы сухарей, поддерживающих подкладку. Соответствие указанных элементов конструкции предъявляет требования к точности изготовления деталей, сборки, отладки и настройки механизма для предупреждения при его эксплуатации рывков и заеданий.

Известно наружное формирующее устройство для дуговой сварки, описанное в авт. св. СССР №791483, кл. B23K 9/02, опубл. 1980. Формирующее устройство для дуговой сварки представляет собой медный ползун, выполненный в виде корпуса с полостью, предназначенной для подключения к источнику циркулирующей воды. На рабочей поверхности ползуна имеется углубление по всей длине с некоторой кривизной дня формирования наружной поверхности шва. Ползун для формирования многослойного шва имеет выступ на рабочей поверхности высотой, равной толщине последующего слоя. Формирование сварочной ванны осуществляется как в режиме воздушного охлаждения, так и в режиме водяного охлаждения Наружная поверхность ползуна выполнена в виде системы радиаторных ребер, которые охлаждаются посредством свободной или вынужденной конвенции воздуха.

Известное формирующее устройство предназначено для сварки неповоротных стыков труб плавящимся электродом. Использование известного устройства для сварки листовых полотнищ с длиной шва более 2 метров нецелесообразно, так как потребуется механизм передвижения со сварочной скоростью медного ползуна, что в значительной степени усложнит конструкцию устройства.

Наиболее близка к конструкции заявляемого технического решения конструкция флюсовой подушки, описанная в авт. св. СССР №664806, кл. B23K 37/06, опубл. 1979. Данная флюсовая подушка содержит короб, выполненный в виде двух наклонных продольных стенок, соединенных с двумя поперечными стенками посредством гребенок. Короб через жестко закрепленные на его поперечных стенках стержни подвижно соединен с направляющими корпуса и подпружинен относительно корпуса пружинами. Корпус установлен на штоках пневмоцилиндров, которые закреплены на раме, снабженной четырьмя колесами, перемещающимися по направляющим рельсам. При погружении короба с наклонными стенками в сыпучий материал, например флюс, объем поступающих в каждый момент в короб порций флюса остается постоянным, а объем короба благодаря наклонным стенкам по мере подъема уменьшается, что и заставляет флюс в коробе подниматься выше уровня флюса, находящегося в корпусе.

Недостаток известного устройства заключается в том, что при использовании флюса в качестве подушки для формирования обратной стороны сварного шва необходимо иметь специальные дополнительные средства для подготовки флюса. Из-за неравномерности заполнения разделки невозможно обеспечить стабильное без дефектов формирование обратной стороны сварного шва, которые обычно возникают на длине шва, составляющей 15-20% от общей протяженности. Необходимо учитывать, что флюс как сыпучий материал может оказаться просыпанным, при этом имеется возможность попадания частиц флюса в шарнирное соединение между штоком и пневмоцилиндром и, как следствие этого, неравномерность хода цилиндров или заклинивание. В результате просыпания флюса возникает необходимость уборки рабочего места ввиду его замусоренности. В устройстве отсутствуют средства ограничения поперечных усилий перекоса, возникающих в результате неравномерного поджатая. Жесткость корпуса в продольном и поперечном направлениях обеспечивается только штоками пневмоцилиндров. При этом небольшие усилия, воздействующие на корпус со стороны свариваемого изделия, могут привести к заклиниванию пневмоцилиндров при подъеме или опускании корпуса, что повлияет на качество сварного шва. Кроме того, использование известной флюсовой подушки при сварке полотнищ длиной более 2 м невозможно, т.к. возможен прогиб расположенного на штоках пневмоцилиндров корпуса, который должен иметь большую протяженность. В этом случае возникает необходимость установки продольных стенок также большой протяженности, что приведет к их прогибу и неэффективной работе гребенок. В корпусе большой протяженности потребуются большие усилия на пневмоцилиндрах для того, чтобы продавить большое количество флюса.

Задача, решаемая изобретением, - создание устройства для формирования обратной стороны сварного шва при автоматической сварке под слоем флюса стыковых соединений длинномерных полотнищ.

Технический результат - расширение технических возможностей за счет исключения заклинивания штоков пневмоцилиндров, обеспечение качества сварного шва полотнищ, имеющих длину более 2 м, и улучшение условий эксплуатации устройства.

Технический результат достигается тем, что в известном устройстве для формирования сварного шва, которое содержит основание с пневмоцилиндрами, установленный на штоках пневмоцилиндров корпус и размещенные внутри корпуса продольные перегородки, согласно изобретению корпус оснащен подкладкой, которая выполнена в виде набора состыкованных друг с другом медных пластин, закрепленных в верхней части корпуса, для циркуляции жидкости, охлаждающей подкладку внутри корпуса, продольными перегородками, размещенными в шахматном порядке, образованы полости, при этом в нижней части корпус снабжен направляющими с вертикальными пазами, а основание оснащено стойками, оси которых связаны с пазами направляющих корпуса.

При использовании заявляемого технического решения осуществляется самонаведение стального корпуса подкладки. Для ограничения продольного перемещения подкладки корпус снабжен захватами в виде направляющих с вертикальными пазами. На всю длину полотнища (более 2 м) устанавливается стальной корпус, на шлифованной поверхности которого закреплена медная подкладка с формирующей канавкой на рабочей поверхности. Подкладка в целях экономии меди состоит из набора пластин и является съемной, что позволяет осуществлять разборку и ремонт изношенных пластан, при этом фиксированное положение подкладки способствует достижению качества сварного шва. Продольные перегородки внутри корпуса, образующие полости для подачи жидкости, охлаждающей подкладку, своим расположением в шахматном порядке способствуют улучшению циркуляции охлаждающей жидкости. Расположение перегородок прерывисто в шахматном порядке позволяет турбулизировать поток охлаждающей жидкости внутри корпуса, при этом подкладка хорошо защищена от перегрева, что также способствует достижению качества сварного шва. В заявляемом техническом решении возможность заклинивания при подъеме и опускании корпуса в случае неодновременного срабатывания пневмоцилиндров исключена посредством того, что направляющие корпуса установлены свободно внутри стоек основания и связаны с их осями своими вертикальными пазами.

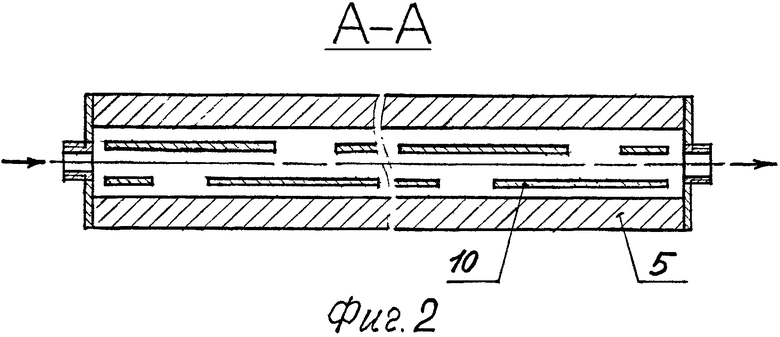

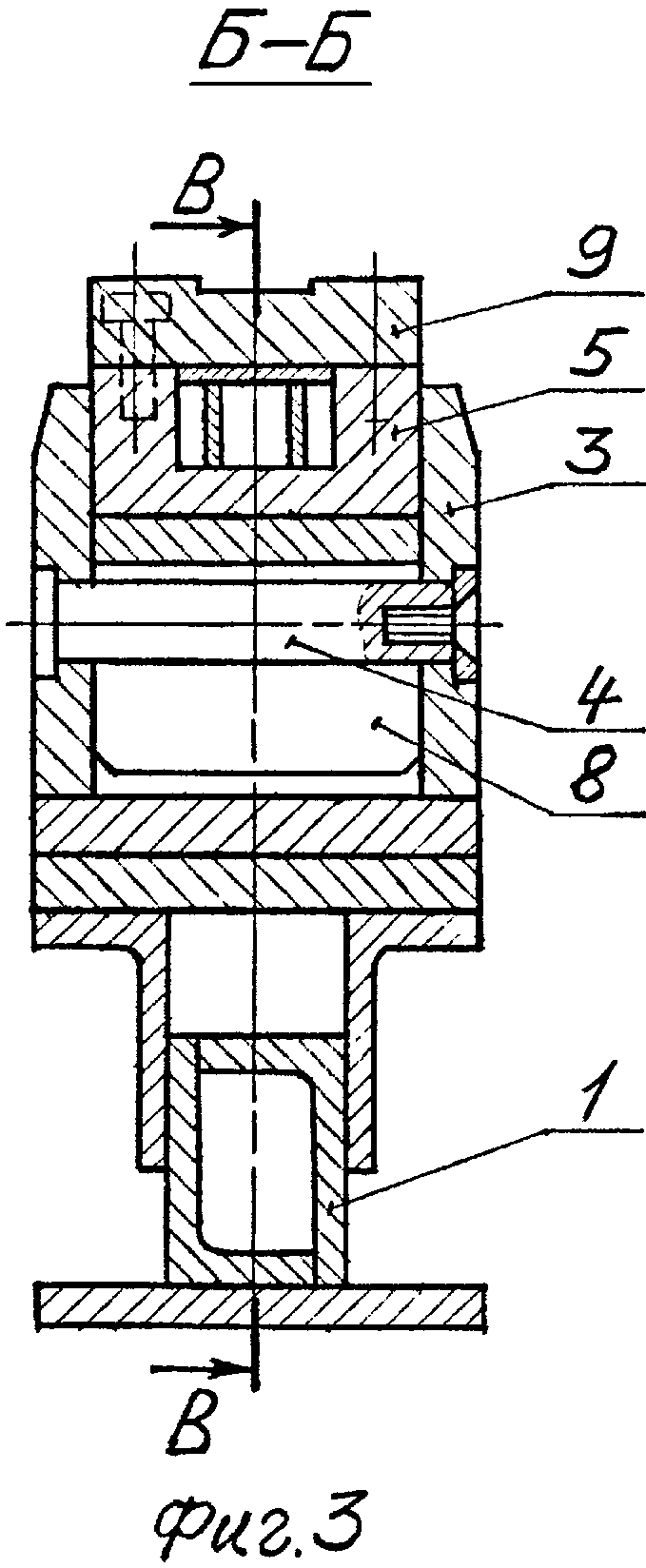

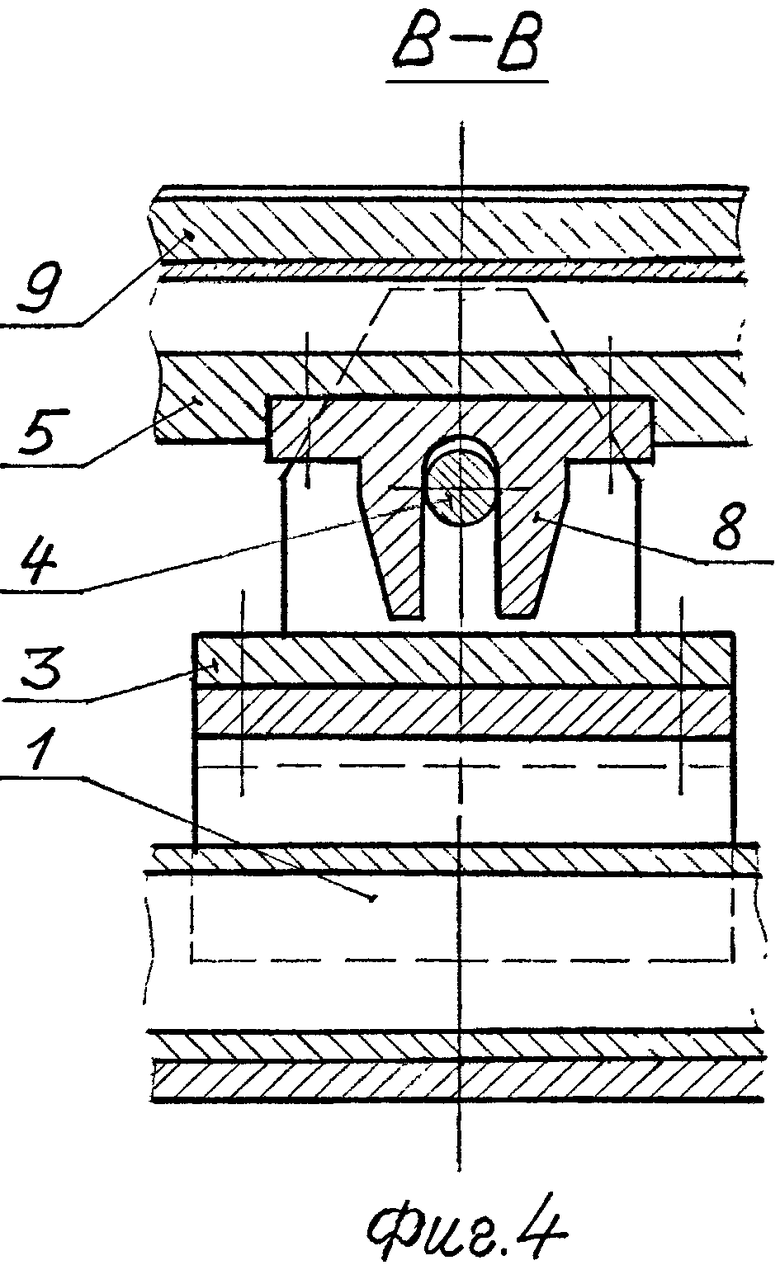

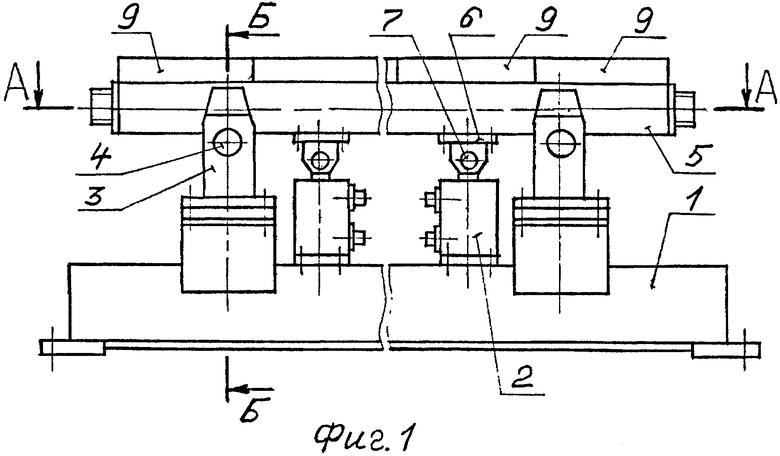

Изобретение поясняется чертежами. На фиг.1 изображен общий вид устройства для формирования сварного шва, фиг.2 - сечение А-А на фиг.1, фиг.3 - сечение Б-Б на фиг.1, фиг.4 - сечение В-В на фиг.3

Устройство для формирования сварного шва содержит основание 1, на котором жестко установлены пневмоцилиндры 2 с коротким ходом и стойки 3, несущие параллельно основанию 1 оси 4. Корпус 5 шарнирно закреплен на штоках пневмоцилиндров 2 посредством кронштейнов 6 и осей 7. Корпус 5 снабжен направляющими 8, в вертикальных пазах которых установлены оси 4. Медные пластины 9 закреплены на корпусе 5 и состыкованы друг с другом. Внутри корпуса 5 расположены продольные перегородки 10 с образованием полостей, предназначенных для циркуляции жидкости, охлаждающей поверхность медных пластин 9 в процессе сварки.

Устройство для формирования сварного шва работает следующим образом. Листовые полотнища размещают на сварочном стенде так, чтобы свариваемый стык был расположен вдоль оси устройства для формирования сварного шва. После установки и закрепления листовых полотнищ включают ход пневмоцилиндров 2, штоки которых поднимают корпус 5 вверх. Вертикальное перемещение корпуса 5 относительно осей 4 стоек 3 осуществляется вдоль вертикальных пазов направляющих 8. В крайнем верхнем положении корпус 5 поверхностью медных пластин 9 поджат к обратной стороне свариваемого стыка. После окончания сварки пневмоцилиндры 2 переключаются на обратный ход и корпус 5, шарнирно закрепленный на штоках, опускается в исходное нижнее положение.

Если один из пневмоцилиндров 2, например правый, срабатывает раньше, то корпус 5 начинает подниматься с правой стороны. В этом случае происходит самонаведение корпуса 5, соответствующая сторона которого за счет поворота вокруг оси 7 шарнира штока левого пневмоцилиндра получает поворотно-установочное перемещение вдоль вертикального паза левой направляющей 8 до срабатывания левого пневмоцилиндра, после чего положение корпуса 5 выравнивается.

При ремонте или замене любой вышедшей из строя пластины 9 необходимо отсоединить шланги подвода охлаждающей жидкости (не показаны), извлечь оси 7, установленные в шарнирах штоков певмоцилиндров 2, и снять корпус 5 с основания 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| Установка для многоголовочной сварки | 1988 |

|

SU1687413A1 |

| Устройство для формирования обратной стороны шва | 1989 |

|

SU1712097A1 |

| Медно-флюсовая подкладка | 1985 |

|

SU1337225A1 |

| Устройство для сборки и автоматической сварки полотнищ | 1980 |

|

SU872153A1 |

| Медно-флюсовая подкладка | 1984 |

|

SU1180220A1 |

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1988 |

|

SU1673338A2 |

| Установка для сборки и сварки продольных швов полотнищ | 1978 |

|

SU768584A1 |

| Устройство для вращения изделия при сварке | 1982 |

|

SU1098733A1 |

| Стенд для сборки и одностороннейАВТОМАТичЕСКОй СВАРКи ТОНКОлиСТОВыХКОНСТРуКций | 1979 |

|

SU837694A1 |

Изобретение может быть использовано для сварки под флюсом продольных швов длинномерных листовых полотнищ. Устройство содержит основание (1) со стойками (3) и пневмоцилиндрами короткого хода (2). Корпус (5) шарнирно закреплен посредством кронштейнов (6) и осей (7) и имеет в нижней части направляющие с вертикальными пазами для связи с осями (4) стоек (3). Корпус (5) в верхней части оснащен медной подкладкой (9) в виде набора состыкованных пластин для формирования сварного шва. Внутри корпуса образованы полости для циркуляции охлаждающей жидкости. Устройство обеспечивает высокое качество сварного шва полотнищ длиной более 2 м, а также улучшение условий его эксплуатации за счет исключения заклинивания штоков пневмоцилиндров. 4 ил.

Устройство для формирования сварного шва, содержащее основание и установленный на штоках пневмоцилиндров корпус, внутри которого размещены продольные перегородки, отличающееся тем, что корпус в верхней части оснащен медной подкладкой, выполненной в виде набора состыкованных друг с другом пластин, а в нижней части снабжен направляющими с вертикальными пазами, перегородки внутри корпуса расположены в шахматном порядке с образованием полостей для циркуляции жидкости, охлаждающей подкладку, при этом основание оснащено стойками, оси которых связаны с вертикальными пазами направляющих корпуса.

| Флюсовая подушка | 1977 |

|

SU664806A1 |

| Медно-флюсовая подкладка | 1989 |

|

SU1655745A1 |

| УСТРОЙСТВО для ФОРМИРОВАНИЯ ОБРАТНОЙ СТОРОНЫ ШВА | 0 |

|

SU318452A1 |

| Устройство для сварки | 1981 |

|

SU1000204A1 |

| GB 464191 A, 13.04.1937. | |||

Авторы

Даты

2011-08-10—Публикация

2010-01-11—Подача