Изобретение относится к механосборочному производству, а точнее к автоматизированным устройствам, способным производить помимо прочих опера- цйи запрессовки и развальцовки.

Целью изобретения является расширение технологических возможностей.

Поставленная цель достигается снабжением устройства исполнительными механизмами для сборки изделий типа колпачковой гайки велосипеда.

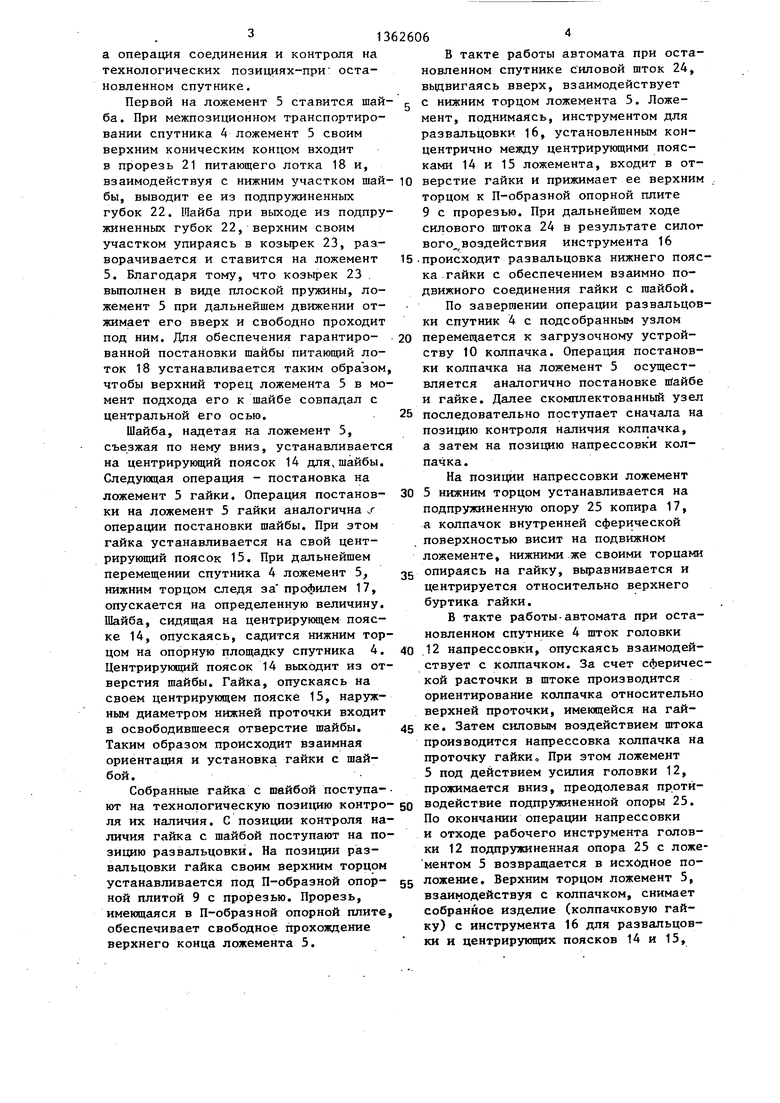

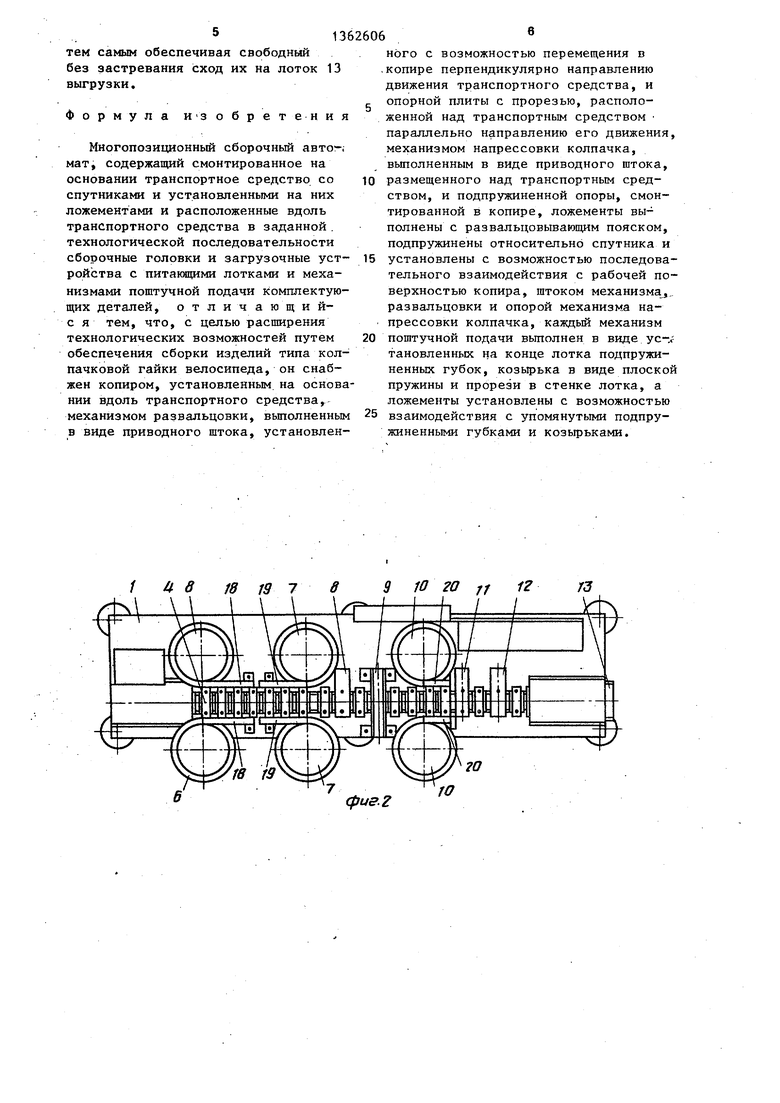

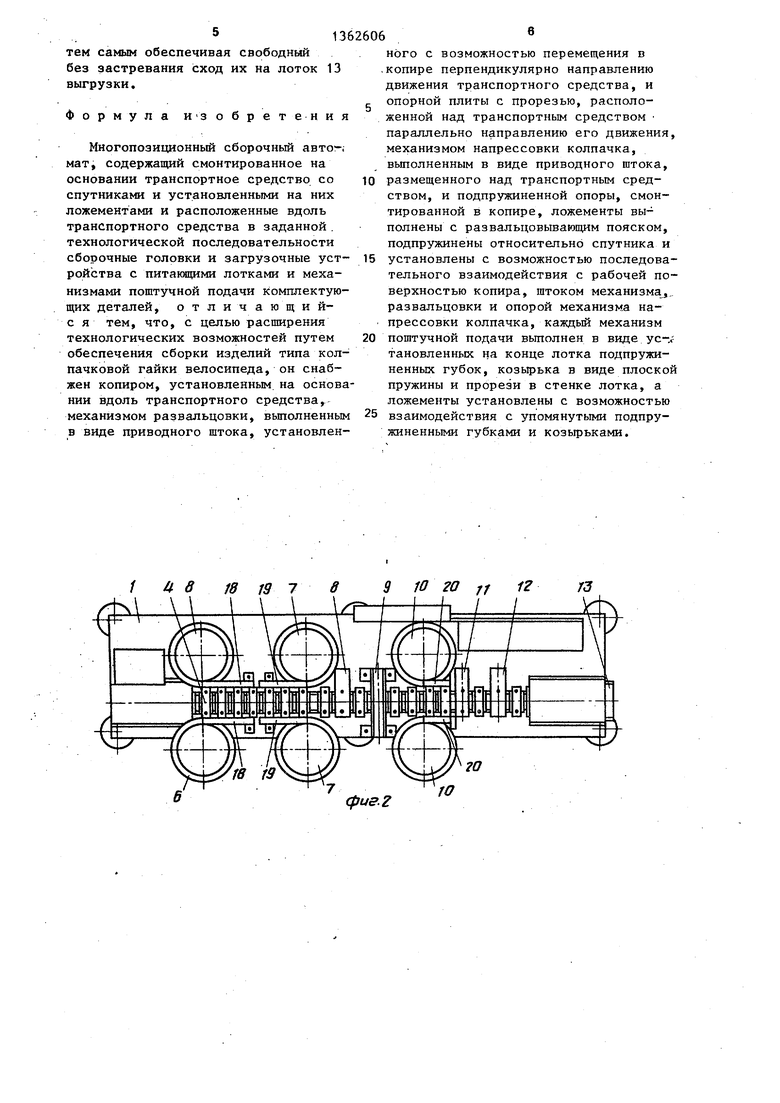

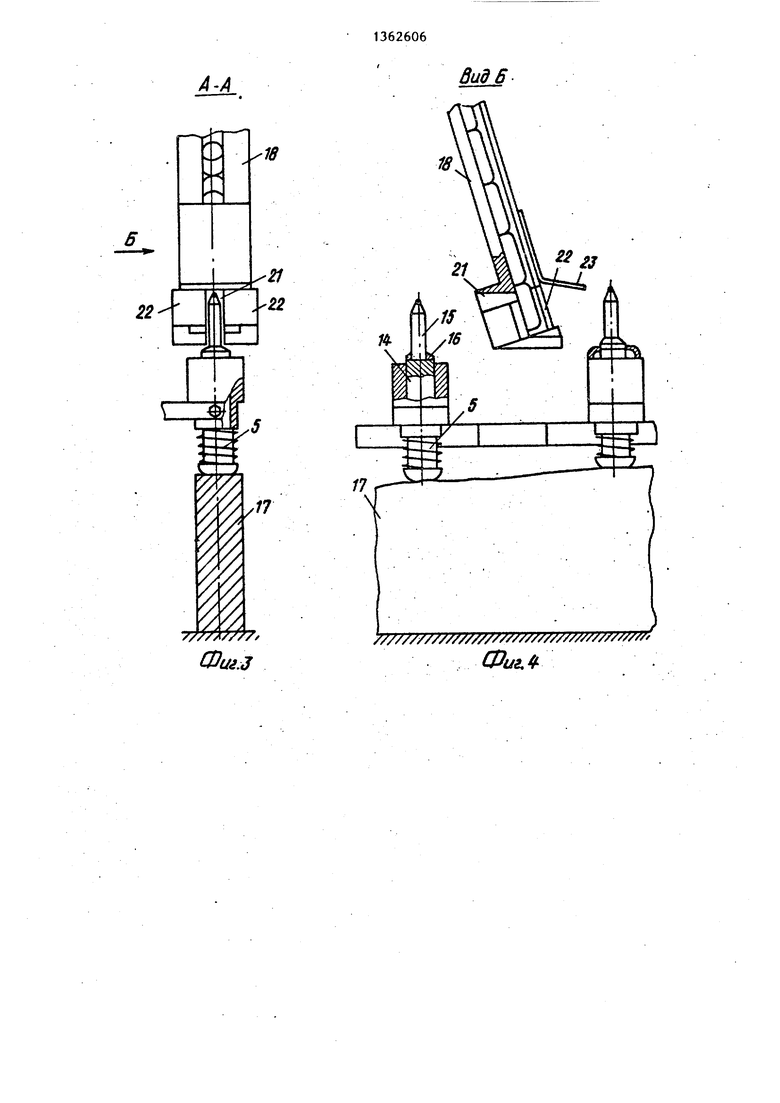

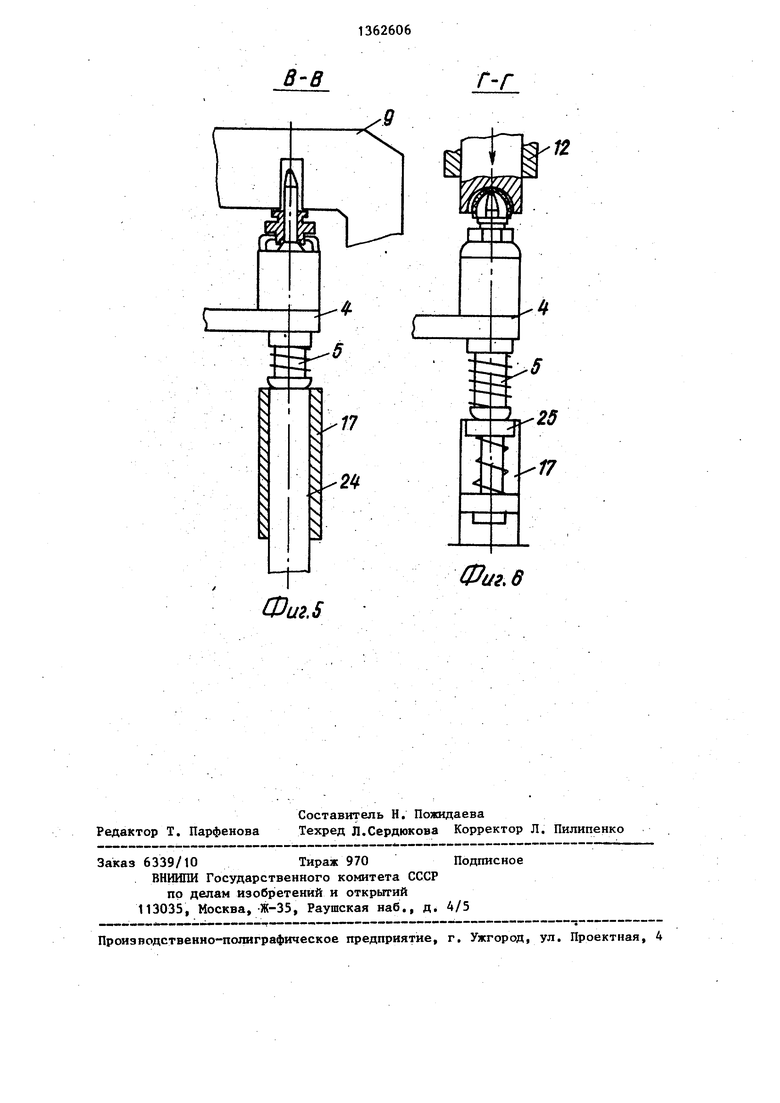

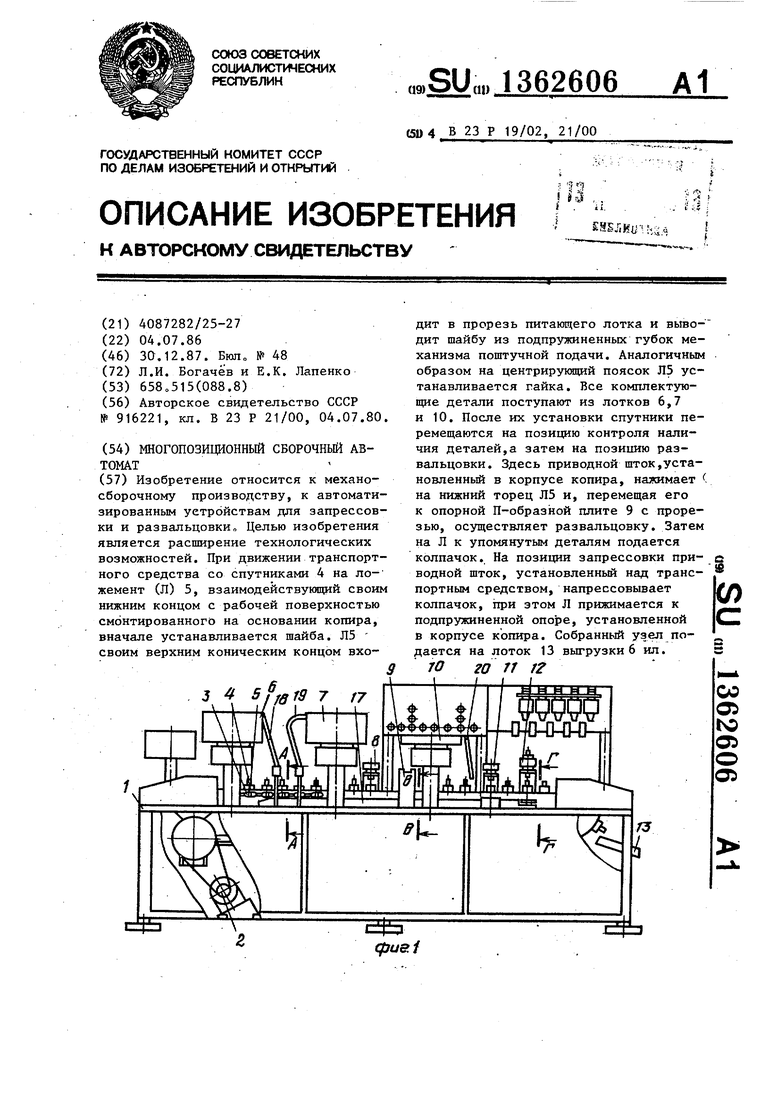

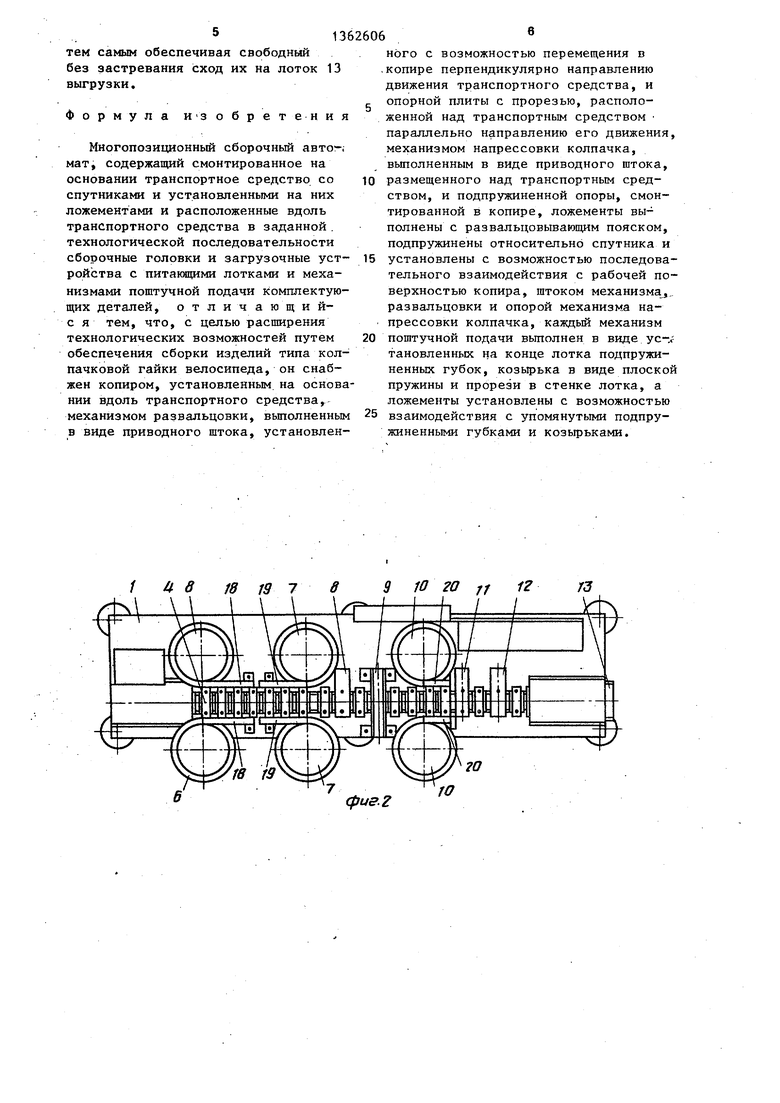

На фиг.1 изображен многопозицион- ньй сборочный автомат, общий вид,- на фиг.2 - то же, вид сверху; на . фиг. 3 - разрез А-А на фиг. 1 , на фиг.4 - вид Б на фиг.З; на фиг.5 - разрез В-В на фиг.1; на фиг.6 - разрез Г-Г на фиг.1.

Многопозиционный сборочньй автомат состоит из основания 1, расположенных на нем силового привода 2, транспортной цепи 3 со спутникам 4, на которых смонтировано по два ложемента 5. На основании 1 вдоль транспортной цепи 3 по обеим ее сторонам, в заданной технологической последовательности, смонтированы две параллельные цепочки загрузочных и сборочных уст- ройств.

Каждая технологическая цепочка включает: загрузочное устройство 6 шайбы, загрузочное устройство 7 гайки, головку 8 контроля наличия гайки с шайбой, П-образную опорную плиту

9с прорезью, загрузочное устройство

10колпачка, головку 11 контроля наличия колпачка, головку 12 напрессовки колпачка, лоток 13 выгрузки соб- ранных гаек колпачковых с приемом их от двух технологических потоков.

Ложементы 5 снабжены центрирующими поясками 14 и 15 соответственно для шайбы и гайки и дополнительным инструментом 16 для развальцовки, вьшолненным в виде развальцовывающего пояска. На спутниках 4 ложементы 5 смонтированы с возможностью вертикального перемещения. Нижним своим торцом они взаимодействуют с плоскими копирами 17, закрепленными на ос новании 1 по обеим сторонам транспортной цепи 3 и имеющими длину, равную дпине технологических цепочек загрузочных и сборочных устройств. Верхним коническим концом ложементы 5 взаимодействуют с питающими лотка ми 18-20. соответственно загрузочных

устройств 6,7,10 шайбы, гайки, колпачка соответственно.

Питающие лотки 18-20 расположены наклонно под углом 15-20 к вертикали и размещены в промежутке между позициями на пути движения ложементов 5. На каждом питающем лотке в нижней его части смонтирован механизм поштучной подачи, содержащий Лрорезь 21 для прохода в ней верхней части ложемента 5, подпружиненные губки 22, удерживающие очередную предназначенную для захвата ложементом 5 деталь, и консольно закрепленный козырек 23, вьтолненньй в виде плоской пружины.

В корпусе копира 17 на технологической позиции развальцовки гайки с возможностью взаимодействия с нижним торцом ложемента 5 размещен силовой шток 24, над которым закреплена опорная плита 9 с прорезью, а на позиции напрессовки колпачка - подпружиненная опора 25.

Каждая технологическая цепочка многопозиционного сборочного автомата может работать, как раздельно (та или другая), так и параллельно (обе вместе). Это обусловлено тем, что каждая технологическая цепочка имеет свою автономную систему автоматического контроля за проводимым технологическим процессом сборки, запоминания и передачи текущей- информации с выдачей командных сигналов исполнительным механизмам данной технологической цепочки и на остановку автомата.

Многопозиционный сборочньй автомат работает следующим образом.

Вибробункеры загрузочных устройст 6,7 и 10, заполненные комплектующими деталями, включенные на работу, ориентированно подают детали в питающие лотки 18-20 и заполняют их. При накоплении деталей в необходимых количествах информация с датчиков наличия, установленных в питающих лотках 18-20 (не показано), поступает в схему управления. По соответствующей команде многопозиционньй сборочньй автомат начинает производить сборку изделия (колпачковой гайки велосипеда) .

На многопозиционном сборочном автомате комплектование деталей и взаимная их установка производятся при межпозиционном перемещении спутников

а операция соединения и контроля на технологических позициях-при: остановленном спутнике.

Первой на ложемент 5 ставится шайба . При межпозиционном транспортировании спутника 4 ложемент 5 своим верхним коническим концом входит в прорезь 21 питающего лотка 18 и,

взаимодействуя с нижним участком шай- ю верстие гайки и прижимает ее верхним бы, выводит ее из подпружиненных торцом к П-образной опорной плите губок 22. Шайба при выходе из подпру- 9 с прорезью. При дальнейшем ходе

15

20

30

жиненньгх губок 22, верхним своим участком упираясь в козырек 23, раа- ворачивается и ставится на ложемент 5. Благодаря тому, что козырек 23 выполнен в виде плоской пружины, ложемент 5 при дальнейшем движении отжимает его вверх и свободно проходит под ним. Для обеспечения гарантированной постановки шайбы питающий лоток 18 устанавливается таким образом, чтобы верхний торец ложемента 5 в момент подхода его к шайбе совпадал с центральной его осью.25

Шайба, надетая на ложемент 5, съезжая по нему вниз, устанавливается на центрирующий поясок 14 для, шайбы. Следующая операция - постановка на ложемент 5 гайки. Операция постановки на ложемент 5 гайки аналогична .с операции постановки шайбы. При этом гайка устанавливается на свой центрирующий поясок 15. При дальнейшем перемещении спутника 4 ложемент 5, нижним торцом следя за профилем 17, опускается на определенную величину. Шайба, сидящая на центрирукндем пояске 14, опускаясь, садится нижним торцом на опорную площадку спутника 4. Центрирующий поясок 14 выходит из отверстия шайбы. Гайка, опускаясь на своем центрирующем пояске 15, наружным диаметром нижней проточки входит в освободившееся отверстие шайбы. Таким образом происходит взаимная ориентация и установка гайки с шайбой.

Собранные гайка с шайбой поступа-

силового щтока 24 в результате силог вого воздействия инструмента 16 происходит развальцовка нижнего пояска гайки с обеспечением взаимно подвижного соединения гайки с шайбой.

По завершении операции развальцовки спутник 4 с подсобранным узлом перемещается к загрузочному устройству 10 колпачка. Операция постановки колпачка на ложемент 5 осуществляется аналогично постановке йайбе и гайке. Далее скомплектованньй узел последовательно поступает сначала на позицию контроля наличия колпачка, а затем на позицию напрессовки колпачка.

На позиции напрессовки ложемент 5 нижним торцом устанавливается на подпружиненную опору 25 копира 17, а колпачок внутренней сферической поверхностью висит на подвижном ложементе, нижними.же своими торцами

35 опираясь на гайку, вьфавнивается и центрируется относительно верхнего буртика гайки.

В такте работы-автомата при остановленном спутнике 4 шток головки

40 12 напрессовки, опускаясь взаимодействует с колпачком. За счет сферической расточки в штоке производится ориентирование колпачка относительно верхней проточки, имеющейся на гай45 ке. Затем силовым воздействием штока производится напрессовка колпачка на проточку гайки. При этом ложемент 5 под действием усилия головки 12, прожимается вниз, преодолевая протйют на технологическую позицию контро- 50 водействие подпружиненной опоры 25.

ля их наличия. С позиции контроля наличия гайка с шайбой поступают на позицию развальцовки. На позиции pias- вальцовки гайка своим верхним торцом устанавливается под П-образной опорной плитой 9 с прорезью. Прорезь, имеющаяся в П-образной опорной плите, обеспечивает свободное прохождение верхнего конца ложемента 5.

В такте работы автомата при остановленном спутнике сиповой шток 24, вьвдвигаясь вверх, взаимодействует с нижним торцом ложемента 5. Ложемент, поднимаясь, инструментом для развальцовки 1б, установленным кон- центрично между центрирующими поясками 14 и 15 ложемента, входит в от5

0

0

5

силового щтока 24 в результате силог вого воздействия инструмента 16 происходит развальцовка нижнего пояска гайки с обеспечением взаимно подвижного соединения гайки с шайбой.

По завершении операции развальцовки спутник 4 с подсобранным узлом перемещается к загрузочному устройству 10 колпачка. Операция постановки колпачка на ложемент 5 осуществляется аналогично постановке йайбе и гайке. Далее скомплектованньй узел последовательно поступает сначала на позицию контроля наличия колпачка, а затем на позицию напрессовки колпачка.

На позиции напрессовки ложемент 5 нижним торцом устанавливается на подпружиненную опору 25 копира 17, а колпачок внутренней сферической поверхностью висит на подвижном ложементе, нижними.же своими торцами

5 опираясь на гайку, вьфавнивается и центрируется относительно верхнего буртика гайки.

В такте работы-автомата при остановленном спутнике 4 шток головки

0 12 напрессовки, опускаясь взаимодействует с колпачком. За счет сферической расточки в штоке производится ориентирование колпачка относительно верхней проточки, имеющейся на гай5 ке. Затем силовым воздействием штока производится напрессовка колпачка на проточку гайки. При этом ложемент 5 под действием усилия головки 12, прожимается вниз, преодолевая протйПо окончании операции напрессовки и отходе рабочего инструмента головки 12 подпружиненная опора 25 с ложе- ментом 5 возвращается в исходное по- 55 ложение. Верхним торцом ложемент 5, взаимодействуя с колпачком, снимает собранное изделие (колпачковую гайку) с инструмента 16 для развальцовки и центрирующих поясков 14 и 15,

1362606

тем самым обеспечивая свободный без застревания сход их на лоток 13 выгрузки.

Формула и-3 обретения

Многопозиционный сборочный авто-; мат, содержащий смонтированное на основании транспортное средство со спутниками и установленными на них ложементами и расположенные вдоль транспортного средства в заданной . технологической последовательности сборочные головки и загрузочные устройства с питакицими лотками и механизмами поштучной подачи комплектующих деталей, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения сборки изделий типа кол- пачковой гайки велосипеда, он снабжен копиром, установленным на основании вдоль транспортного средства , механизмом развальцовки, выполненным в виде приводного штока, установлен

5

0

5

6

ного с возможностью перемещения в .копире перпендикулярно направлению движения транспортного средства, и опорной плиты с прорезью, расположенной над транспортным средством параллельно направлению его движения, механизмом напрессовки колпачка, вьтолненным в виде приводного штока, размещенного над транспортным средством, и подпружиненной опоры, смонтированной в копире, ложементы выполнены с развальцовывающим пояском, подпружинены относительно спутника и установлены с возможностью последовательного взаимодействия с рабочей поверхностью копира, штоком механизма, развальцовки и опорой механизма напрессовки колпачка, каждый механизм поштучной подачи вьшолнен в виде ус-..- тановленных на конце лотка подпружиненных губок, козьфька в виде плоской пружины и прорези в стенке лотка, а ложементы установлены с возможностью взаимодействия с упомянутыми подпружиненными губками и козьфьками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Многопозиционный сборочный автомат | 1976 |

|

SU656798A1 |

| Многопозиционный сборочныйАВТОМАТ | 1979 |

|

SU806348A1 |

| Многопозиционный автомат для сборки узлов | 1989 |

|

SU1660925A1 |

| Автомат для сборки деталей типа вал с дисками | 1988 |

|

SU1551511A2 |

| Автомат для сборки запрессовкой охватываемой и охватывающей деталей | 1984 |

|

SU1204359A1 |

| РОТОРНАЯ МАШИНА СБОРКИ | 1992 |

|

RU2014195C1 |

| Автомат для сборки трубного пакета радиатора | 1981 |

|

SU996162A1 |

| Роторный автомат для сборки узлов с резьбовым соединением | 1961 |

|

SU147551A1 |

Изобретение относится к механосборочному производству, к автоматизированным уетройствам для запрессовки и развальцовки Целью изобретения является расширение технологических возможностей. При движении транспортного средства со спутниками 4 на ложемент (Л) 5, взаимодействунлций своим нижним концом с рабочей поверхностью смонтированного на основании копира, вначале устанавливается шайба. Л5 своим верхним коническим концом входит в прорезь питающего лотка и вьшо- дит шайбу из подпружиненных губок механизма поштучной подачи. Аналогичным образом на центрируклций поясок Л5 устанавливается гайка. Все комплектующие детали поступают из лотков 6,7 и 10. После их установки спутники перемещаются на позицию контроля наличия деталей,а затем на позицию развальцовки. Здесь приводной шток,установленный в корпусе копира, нажимает ( на нижний торец Л5 и, перемещая его к опорной П-образной плите 9 с прорезью, осуществляет развальцовку. Затем на Л к упомянутым деталям подается колпачок. На позиции запрессовки при- водной шток, установленный над транспортным средством, напрессовывает колпачок, при зтом Л прижимается к подпружиненной опоре, установленной в корпусе копира. Собранный узел подается на лоток 13 выгрузки 6 ил. 7О го п // а W С со О5 О) о о: cfjuai

9 ГО го jf 12

/J

Л-

Вид 6

18

Т/////////////////// //// //////////// //

Фиг.

в-в

Г-Г

Фиг. в

Фиг. 5

Редактор Т. Парфенова

Составитель Н. Пожидаева

Техред Л.Сердюкова Корректор Л, Пилипенко

Заказ 6339/10Тираж 970 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобр1етений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Авторское свидетельство СССР № 916221, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-30—Публикация

1986-07-04—Подача