Изобретение относится к устройствам для сборки и может быть использовано для навинчивания пластмассовых колпачков на алюминиевые тубы.

Для автоматизации сборочных операций используются роторные машины/ содержащие технологический ротор/ устройства загрузки и выгрузки предметов обработки и системы привода и управления.

Наиболее близкой по большинству совпадающих признаков является роторная машина сборки/ содержащая кинематически связанные питающий и технологический роторы. Питающий ротор содержит криволинейные трубчатые лотки/ расположенные по окружности ротора. Верхние торцы трубчатых лотков размещены как можно ближе к оси ротора/ а нижние разнесены на расстояние/ практически равное шагу роторной машины. Верхняя часть питающего ротора снабжена дисковым отсекателем/ отбирающим поштучно колпачки из лотка/ связывающего питающий ротор с вибробункером. Под трубчатыми лотками в пазах корпуса размещены переталкиватели (шиберы) по числу лотков/ управляемые кулачком/ смонтированным на неподвижном корпусе ротора. напротив шиберов размещены клещи технологического ротора. которые расположены на ползунах/ управляемых кулачком/ смонтированном настанине технологического ротора. Ротор несет также спутники с цанговым зажимом алюминиевых туб/ вращение которых производится с помощью ремня. Роторная машина сборки надежно работает при наличии туб и колпачков на всех позициях.

Однако/ если спутник с цанговым зажимом не имеет тубы/ а колпачок загружен в клещевой захват манипулятора/ то свинчивания не происходит/ и на позицию загрузки поступают клещи с колпачком. Повторная загрузка приводит к деформации обоих колпачков/ что обуславливает либо некачественную сборку/ либо поломку одного колпачка другим/ попадание обломков в ротор/ заклинивание движущихся деталей и/ следовательно/ снижение производительности. Кроме того/ при повторной загрузке последующий колпачок остается в трубчатом лотке и возможно переполнение его/ в результате наблюдаются случаи поломки колпачка дном лотка/ связывающего питающий ротор с вибробункером/ что приводит к потерям рабочего времени на простои и ремонт.

Цель изобретения - повышение производительности путем увеличения коэффициента технического использования машины и повышение качества работ за счет снижения потерь от брака.

Это достигается тем/ что в роторной машине сборки/ содержащей кинематически связанные технологический ротор/ несущий смонтированные в транспортной цепи блоки зажима изделий/ соосно с которым и расположены клещевые захваты манипуляторов/ и размещенный на станине питающий ротор/ снабженный дисковым отсекателем/ под которым размещены криволинейные трубчатые лотки с шиберными переталкивателями/ на станине перед зоной загрузки закреплены отклоняющая планка подпружиненный рычаг/ одно плечо которого размещено над трубчатым лотком/ а другое взаимодействует с преобразователем/ электрически связанным с приводом.

Отклоняющая планка/ закрепленная на станине перед зоной загрузки и пересекающая траекторию движения колпачков в клещевых захватах/ предназначена для сброса оставшегося в клещевом захвате колпачка.

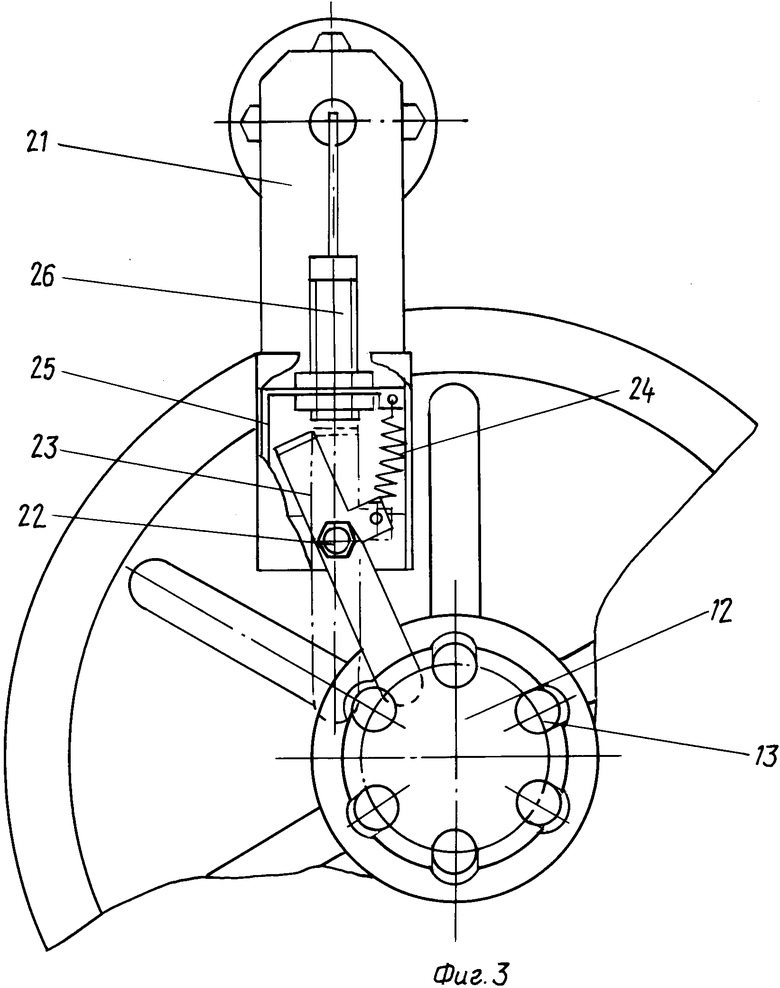

Размещение на станине перед зоной загрузки подпружиненного рычага/ одно плечо которого размещено над трубчатым лотком/ а другое взаимодействует с преобразователем/ электрически связанным с приводом/ позволяет при переполнении трубчатого лотка остановить роторную машину сборки/ предотвращая поломку колпачков и попадание обломков в роторы.

Таким образом/ новые конструктивные особенности позволяют надежно осуществлять качественную сборку колпачков с алюминиевыми тубами/ исключая при этом потери рабочего времени на ремонт роторной машины/ вызванный обломками колпачков.

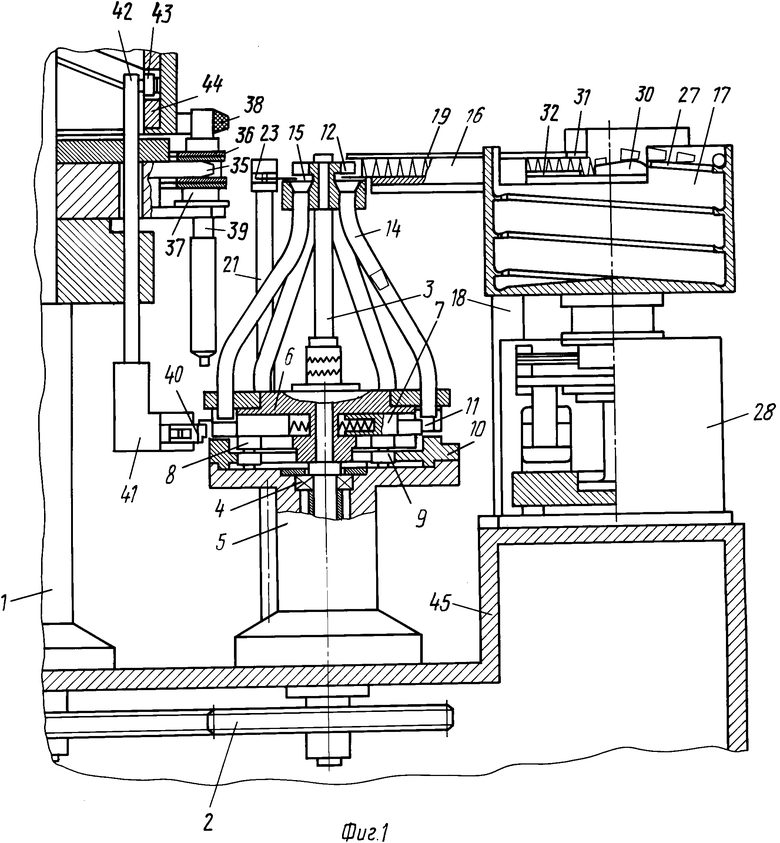

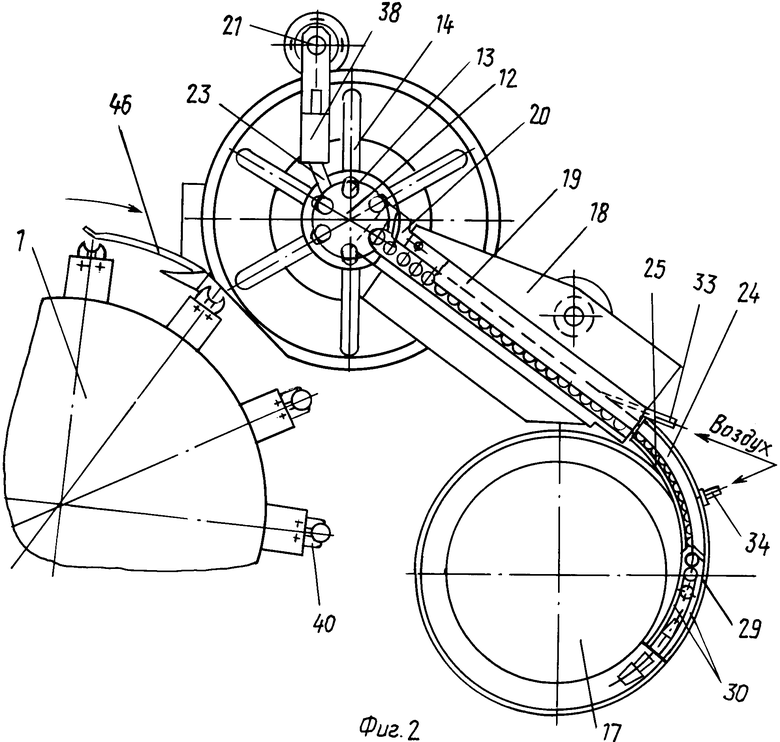

На фиг. 1 изображена предлагаемая машина/ общий вид; на фиг. 2 - то же/ вид сверху; на фиг. 3 - узел контроля/ вид сверху.

Роторная машина сборки содержит технологический ротор 1/ кинематически связанный посредством зубчатой передачи 2 с валом 3 питающего ротора. Вал 3 установлен в подшипниках 4 качения/ которые размещены в неподвижном корпусе 5. На валу 3 смонтирован поворотный корпус 6 с отверстиями/ в которых расположены подпружиненные шиберы 7/ с направляющей шпонкой 8 и роликом 9/ опирающимися на рабочую поверхность неподвижного кулачка 10/ смонтированного на корпусе 5. Кулачок 10 имеет наибольший радиус в месте передачи детали. Напротив каждого шибера 7 смонтированы захваты 11/ выполненные в виде двух подпружиненных губок/ шарнирно закрепленных на корпусе 6. Сверху на валу 3 размещен дисковый отсекатель 12 с гнездами 13 и криволинейными трубчатыми лотками 14 в количестве/ равном числу шиберов 7/ причем гнезда 13 в отсекателе 12 расположены соосно с верхними торцами лотков 14. Нижние торцы трубчатых лотков 14 разнесены на расстояние/ равное шаговому расстоянию технологического ротора/ и охвачены губками захватов 11. Между гнездами 13 отсекателя 12 и верхними лотками 14 выполнена кольцевая прорезь 15/ в которую входит дно питающего лотка 16/ соединенного с бункером 17. Лоток 16 закреплен на стойке 18 и имеет коробчатое сечение/ сверху закрыт козырьком 19 для предохранения деталей 20/ заклинивших при передаче с лотка 16 на отсекатель 12. На стойке 21 на оси 22 закреплен поворотный рычаг 23/ снабженный пружиной 24 и входящий в кольцевую прорезь 15 отсекателя 12. Второй конец пружины 24 закреплен на кронштейне 25/ на котором размещен преобразователь-датчик 26 ВПБ-18/04-116321-X4/ связанный с приводом машины. Бункер 17 выполнен в виде чаши со спиралью 27 в виде желоба на внутренней боковой поверхности и установлен на виброприводе 28/ наводящим направленные колебания/ при помощи которых изделиям сообщается поступательное движение по спирали 27 снизу вверх. Верхний виток спирали 27 заканчивается ориентирующим лотком 29/ который включает в себя два ребра 30 с увеличивающимся по ходу движения зазором между ними/ козырек 31/ буртик 32 с заходной фаской. На стыке лотков 16 и 29 и в самом лотке 29 установлены штуцеры 33 и 34 подачи сжатого воздуха соответственно. Штуцер 33 предназначен для подачи изделий с лотка 16 в отсекатель 12/ а штуцер 34 - для контроля ориентации изделий. Технологический ротор 1 содержит звездочку 35/ огибаемую транспортной цепью 36/ в гнездах которой закреплены спутники 37/ несущие на вращающейся посредством ремня 38 цанге 39 алюминиевые тубы для свинчивания с пластмассовым колпачком/ удерживаемым клещевым захватом 40 манипулятора 41/ который перемещается в вертикальном направлении и управляется посредством ползуна 42 с роликом 43 и неподвижным копиром 44. На станине 45 перед зоной загрузки колпачка в направлении против вращения роторов закреплена отклоняющая планка 46/ предназначенная для сброса оставшегося в клещевом захвате 40 колпачка.

В исходном положении захват 40 находится в крайнем нижнем положении/ шиберы 7 - в точке/ максимально приближенной к центру питающего ротора/ рычаг 23 отклонен от оси датчика 26 и опирается на стенку кронштейна 25.

Работает машина следующим образом.

От технологического ротора 1 через зубчатую передачу 2 приводится во вращение вал 3 питающего ротора. Неориентированные колпачки в бункере 17 под действием направленных колебаний/ вызываемых виброприводом 28/ поступательно перемещаются по спирали 27 снизу вверх/ ориентируясь в ряд в осевом направлении/ произвольно касаясь торцами друг друга. По окончании движения по спирали 27 колпачки поступают в ориентирующий лоток 29/ где/ скользя по верхним кромкам ребер 30 постепенно/ по мере движения вперед/ опускаются узким торцом вниз. Правильно ориентированный колпачок (широким торцом вверх)/ проходя мимо штуцера 34/ обдувается воздухом/ снизу цепляется за буртик 32 узким торцом/ сверху ограничивается козырьком 31 и проходит/ не выпадая из лотка 29. Неправильно ориентированный колпачок (широким торцом вниз или в горизонтальном положении) выдувается воздухом щтуцера 34 из лотка 29 и попадает в бункер 17. Правильно ориентированные колпачки по ходу движения поступают на питающий лоток 16/ где увлекаемые воздушным потоком подаются на отсекатель 12. Колпачки/ попавшие в гнездо 13 отсекателя 12/ вращаются вместе с ним и при сходе с дна лотка 16 под действием силы тяжести перемещаются по криволинейным трубчатым лоткам 14 от центра к периферии/ приобретают окружную скорость/ равную окружной скорости позиций технологического ротора 1/ и скользят по неподвижной поверхности кулачка 10 перед торцом шибера 7 между губками захвата 11/ которые предохраняют деталь от падения. Колпачок/ вращаясь вместе с ротором/ скользит нижним торцом по поверхности кулачка 10 до места передачи в клещевой захват 40. В этом месте рабочая поверхность кулачка 10 имеет наибольший радиус и перемещающийся по кулачку 10 подпружиненный шибер 7 совершает поступательное движение от центра ротора с периферии/ принудительно заталкивая колпачок в клещевой захват 40 ротора 1. Губки захвата 11 раздвигаются при прохождении через них колпачка. После передачи колпачка в захват 40 манипулятор 41 при помощи копира 44 и ползуна 42 поднимается/ и колпачок навинчивается на тубу/ вращающуюся вместе с разжимной цангой 39 на спутнике 37 посредством клиноременной передачи 38/ а шибер 7 под действием кулачка 10 возвращается в исходное положение/ освобождая место следующему колпачку. Далее манипулятор 41 опускается в исходное положение/ а спутник 37 вместе с собранной тубой уходит с транспортной цепи 36 на ротор выгрузки. Если спутник 37 с цанговым зажимом 39 не имеет тубы/ то оставшийся в клещевом захвате 40 колпачок и выступающий из него наезжает на наклонную поверхность пленки 46 и сбрасывается. В случае переполнения трубчатого лотка 14 верхний колпачок отклоняет рычаг 23/ который другим концом перекрывает датчик 26. Датчик 26 срабатывает и дает сигнал на отключение привода машины.

Предложенное техническое решение позволяет увеличить коэффициент технического использования на 0/2/ за счет чего повышается производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочный ротор | 1989 |

|

SU1646783A1 |

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ | 1992 |

|

RU2036771C1 |

| Поточная линия для изготовления модельного блока в точном литье | 1983 |

|

SU1473900A1 |

| Загрузочный ротор | 1990 |

|

SU1717311A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU205799A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Устройство для загрузки деталей | 1991 |

|

SU1802779A3 |

| Ротор загрузки роторно-конвейерных машин | 1983 |

|

SU1199405A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1966 |

|

SU181958A1 |

Изобретение относится к устройствам для сборки и может быть использовано для навинчивания пластмассовых колпачков на алюминиевые тубы. При работе машины базовые детали тубы размещаются в блоках зажима транспортной цепи, а колпачки из питающего ротора подаются в клещевые захваты манипуляторов технологического ротора и свинчиваются с тубами. При отсутствии тубы в блоке зажима оставшийся в захвате колпачок выталкивается из него отклоняющей планкой, закрепленной на станине. В случае переполнения трубчатого лотка питающего ротора колпачками последний из них отклоняет двуплечий рычаг, что вызывает срабатывание датчика и остановку привода машины. 3 ил.

РОТОРНАЯ МАШИНА СБОРКИ, содержащая размещенные на станине привод, кинематически связанные технологический и питающий роторы, а также транспортную цепь с блоками зажима изделий, при этом технологический ротор оснащен манипуляторами с клещевыми захватами, расположенными соосно с блоками зажима изделий, а питающий ротор имеет дисковый отсекатель, под которым размещены шиберные переталкиватели, причем отсекатель и переталкиватели связаны между собой с помощью трубчатых лотков, отличающаяся тем, что технологический ротор снабжен отклоняющей планкой, закрепленной на станине перед позицией загрузки, а питающий ротор снабжен датчиком и подпружиненным двуплечим рычагом, установленными на станине, при этом одно плечо рычага размещено над трубчатым лотком, а другое имеет возможность взаимодействия с датчиком, который электрически связан с приводом машины.

Авторы

Даты

1994-06-15—Публикация

1992-05-27—Подача