Изобретение относится к механосборочному производству, а именно к устройствам для соединения комплектов деталей, циклически повторяющихся в процессе сборки, и является усовершенствованием изобретения по авт.св. fi° 1440631.

Цель изобретения - расширение технологических возможностей и повы- щение производительности за счет йвтоматизации процесса сборки.

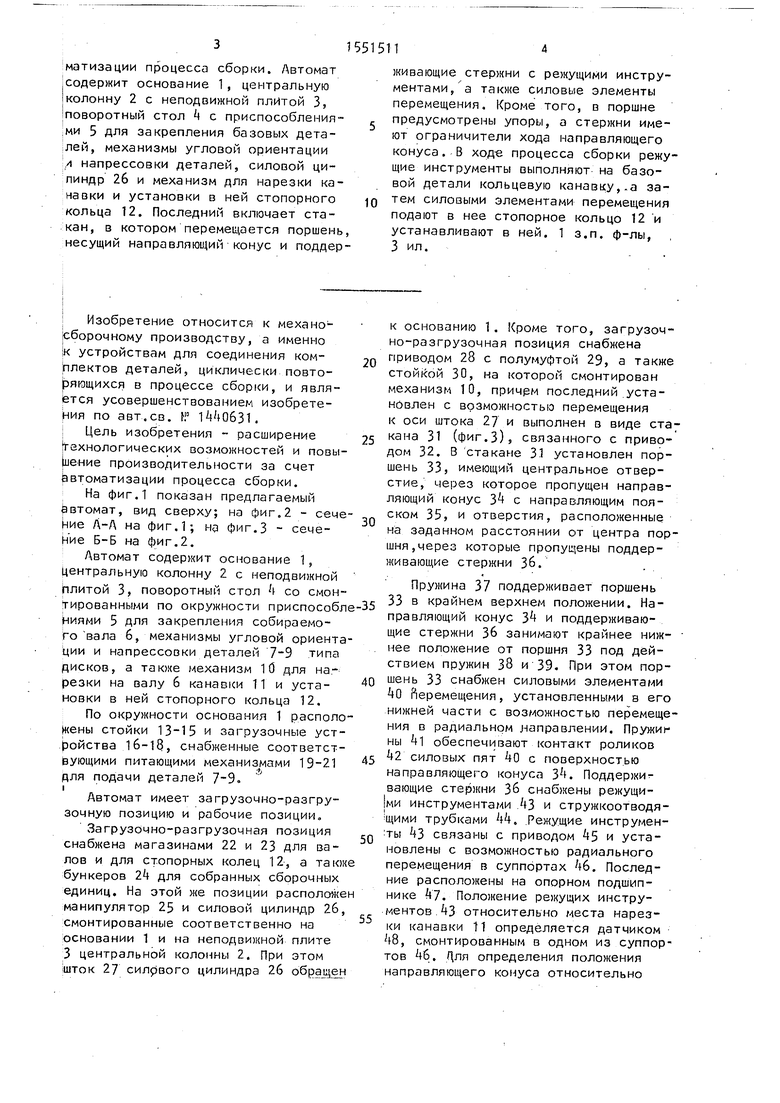

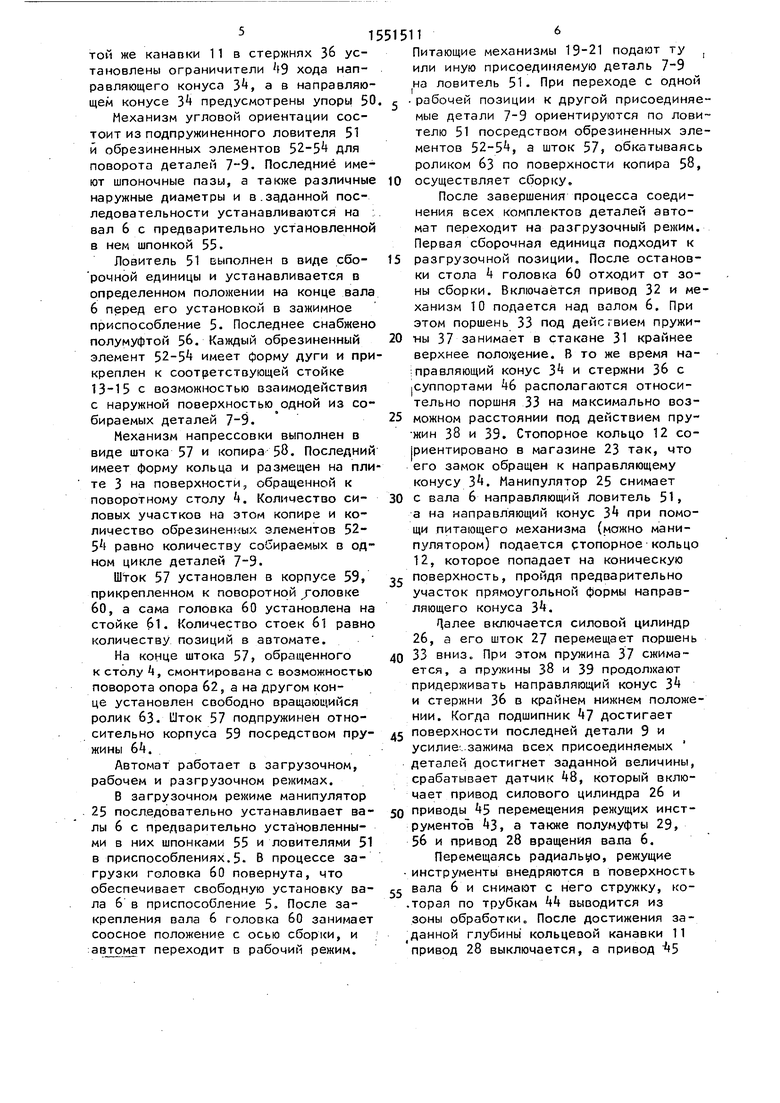

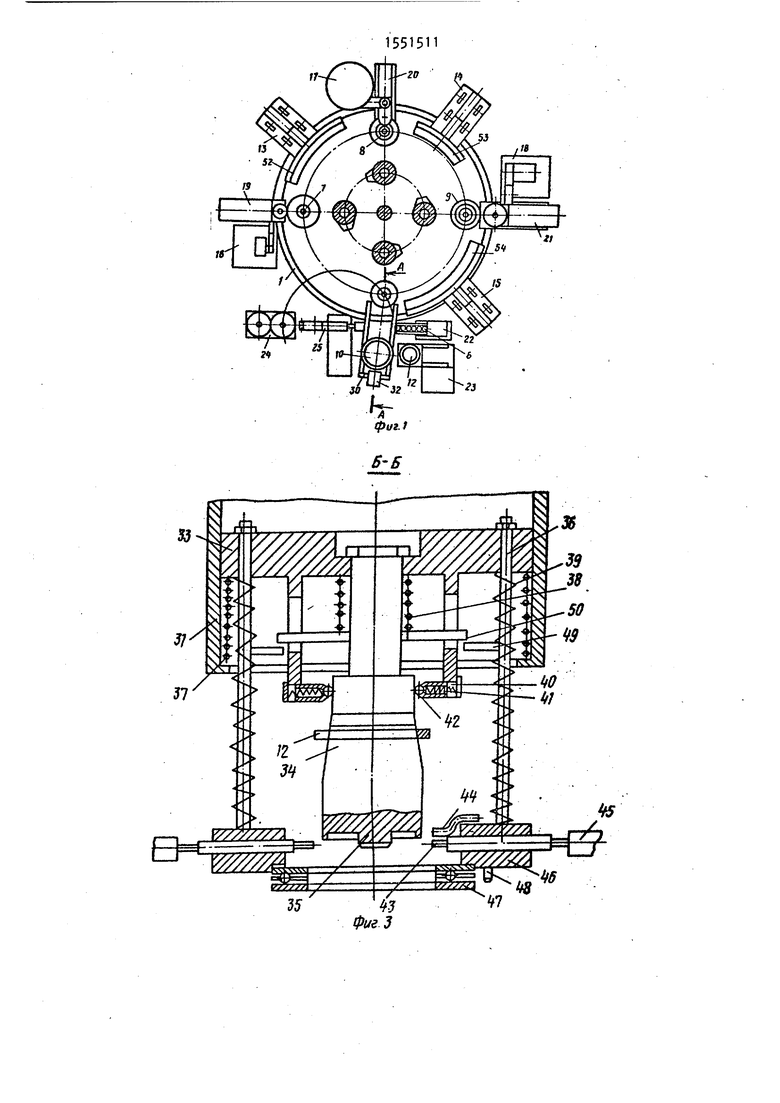

На фиг.1 показан предлагаемый автомат, вид сверху; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сече- Ние Б-Б на фиг.2.

Автомат содержит основание 1, Центральную колонну 2 с неподвижной плитой 3, поворотный стол 4 со смон- Уированными по окружности приспособл ниями 5 для закрепления собираемого вала 6, механизмы угловой ориентации и напрессовки деталей 7-9 типа дисков, а также механизм 1(5 для нарезки на валу 6 канавки 11 и установки в ней стопорного кольца 12.

По окружности основания 1 располо стойки 13-15 и загрузочные устройства 16-18, снабженные соответствующими питающими механизмами 19-21 для подачи деталей .

Автомат имеет загрузочно-разгру- зочную позицию и рабочие позиции,

Загрузочно-разгрузочная позиция снабжена магазинами 22 и 23 для валов и для стопорных колец 12, а такж бункеров 24 для собранных сборочных единиц. На этой же позиции расположе манипулятор 25 и силовой цилиндр 26, смонтированные соответственно на основании 1 и на неподвижной плите 3 центральной колонны 2. При этом шток 27 силрвого цилиндра 26 обращен

0

5

0

5

0

45

50

55

к основанию 1. Кроме того, загрузоч- но-разгрузочная позиция снабжена приводом 28 с полумуфтой 29, а также стойкой 30, на которой смонтирован механизм 10, причем последний установлен с возможностью перемещения к оси штока 27 и выполнен в виде ста;- капа 31 (фиг.З), связанного с приводом 32. В стакане 31 установлен поршень 33 j имеющий центральное отверстие, через которое пропущен направляющий конус 34 с направляющим пояском 35, и отверстия, расположенные на заданном расстоянии от центра поршня,через которые пропущены поддерживающие стержни 36.

Пружина 37 поддерживает поршень 33 в крайнем верхнем положении. Направляющий конус 3 и поддерживающие стержни 36 занимают крайнее нижнее положение от поршня 33 под действием пружин 38 и 39. При этом поршень 33 снабжен силовыми элементами 40 перемещения, установленными в его нижней части с возможностью перемещения в радиальном .направлении. Пружиг ны 41 обеспечивают контакт роликов 42 силовых пят 40 с поверхностью направляющего конуса 34. Поддерживающие стержни 36 снабжены режущи- |ми инструментами 43 и стружкоотводя- щими трубками 44, Режущие инструменты 43 связаны с приводом 45 и установлены с возможностью радиального перемещения в суппортах 46. Последние расположены на опорном подшипнике 47. Положение режущих инструментов 43 относительно места нарезки канавки 11 определяется датчиком 48, смонтированным в одном из суппортов 46. Для определения положения направляющего конуса относительно

той же канавки 11 в стержнях Зб установлены ограничители (9 хода направляющего конуса 3, а в направляющем конусе 3 предусмотрены упоры 50

Механизм угловой ориентации состоит из подпружиненного ловителя 51 и обрезиненных элементов 52-5 для поворота деталей . Последние имеют шпоночные пазы, а также различные наружные диаметры и в.заданной последовательности устанавливаются на вал 6 с предварительно установленной в нем шпонкой 55.

Ловитель 51 выполнен в виде сборочной единицы и устанавливается в определенном положении на конце вала 6 перед его установкой в зажимное приспособление 5. Последнее снабжено полумуфтой 56. Каждый обрезиненный элемент 52-5 имеет форму дуги и прикреплен к соотретствующей стойке 13-15 с возможностью взаимодействия с наружной поверхностью одной из собираемых деталей .

Механизм напрессовки выполнен в виде штока 57 и копира 58. Последний имеет форму кольца и размещен на плите 3 на поверхности, обращенной к поворотному столу . Количество силовых участков на этом копире и количество обрезиненкых элементов 52- 5( равно количеству собираемых в одном цикле деталей .

Шток 57 установлен в корпусе 59, прикрепленном к поворотной / оловке 60, а сама головка 60 установлена на стойке 61. Количество стоек 61 равно количеству позиций в автомате.

На конце штока 57, обращенного к столу k, смонтирована с возможностью поворота опора 62, а на другом конце установлен свободно вращающийся ролик 63. Шток 57 подпружинен отноПитающие механизмы 19-21 подают ту t или иную присоединяемую деталь на ловитель 51. При переходе с одной рабочей позиции к другой присоединяемые детали ориентируются по ловителю 51 посредством обрезиненных элементов 52-5, а шток 57, обкатываясь роликом 63 по поверхности копира 58, 0 осуществляет сборку.

После завершения процесса соединения всех комплектов деталей автомат переходит на разгрузочный режим. Первая сборочная единица подходит к 5 разгрузочной позиции. После остановки стола А головка 60 отходит от зоны сборки. Включается привод 32 и механизм 10 подается над валом 6. При этом поршень 33 под действием пружи- 0 тны 37 занимает в стакане 31 крайнее верхнее положение. В то же время направляющий конус 3 и стержни 36 с |Суппортами 46 располагаются относительно поршня 33 на максимально воз- 5 можном расстоянии под действием пру- жин 38 и 39. Стопорное кольцо 12 сориентировано в магазине 23 так, что его замок обращен к направляющему конусу 3. Манипулятор 25 снимает 0 с вала 6 направляющий ловитель 51, а на направляющий конус 3 при помощи питающего механизма (можно манипулятором) подается стопорное кольцо 12, которое попадает на коническую 5 поверхность, пройдя предварительно участок прямоугольной формы направляющего конуса 3.

алее включается силовой цилиндр 26, а его шток 27 перемещает поршень 0 33 вниз При этом пружина 37 сжимается, а пружины 38 и 39 продолжают придерживать направляющий конус 3 и стержни Зб в крайнем нижнем положении. Когда подшипник 7 достигает

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки трубного пакета радиатора | 1981 |

|

SU996162A1 |

| Поточная линия сборки карданных валов | 1986 |

|

SU1333528A1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2012 |

|

RU2496627C1 |

| Сборочный автомат | 1977 |

|

SU733954A1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2526349C1 |

| Устройство для сборки деталей запрессовкой | 1984 |

|

SU1269962A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Автомат для сборки секций теплообменников | 1987 |

|

SU1496984A1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ БУКСОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2004 |

|

RU2261786C1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

Изобретение относится к механосборочному производству, в частности к сборке детали, требующей угловой ориентации и последующей фиксации. Цель изобретения - расширение технологических возможностей и повышение производительности за счет автоматизации процесса сборки. Автомат содержит основание 1, центральную колонну 2 с неподвижной плитой 3, поворотный стол 4 с приспособлением 5 для закрепления базовых деталей, механизмы угловой ориентации и напрессовки деталей, силовой цилиндр 27 и механизм для нарезки канавки и установки в ней стопорного кольца 12. Последний включает стакан, в котором перемещается поршень, несущий направляющий конус и поддерживающие стержни с режущими инструментами, а также силовые элементы перемещения. Кроме того, в поршне предусмотрены упоры, а стержни имеют ограничители хода направляющего конуса. В ходе процесса сборки режущие инструменты выполняют на базовой детали кольцевую канавку, а затем силовыми элементами перемещения подают в нее стопорное кольцо 12 и устанавливают в ней. 1 з.п. ф-лы, 4 ил.

сительно корпуса 59 посредством пру- 45 поверхности последней детали 9 и

жины 6А.

Автомат работает в загрузочном, рабочем и разгрузочном режимах.

В загрузочном режиме манипулятор

усилие зажима всех присоединяемых деталей достигнет заданной величины, срабатывает датчик 8, который включает привод силового цилиндра 26 и

25 последовательно устанавливает ва- 50 приводы 5 перемещения режущих инструментоЪ 3, а также полумуфты 29, 56 и привод 28 вращения вала 6.

Перемещаясь радиальуо, режущие - инструменты внедряются в поверхность ее вала 6 и снимают с него стружку, ко- .торая по трубкам й выводится из зоны обработки. После достижения заданной глубины кольцевой канавки 11 привод 28 выключается, а привод 5

лы 6 с предварительно установленными в них шпонками 55 и ловителями 51 в приспособлениях.5- В процессе загрузки головка 60 повернута, что обеспечивает свободную установку вала 6 в приспособление 5. После закрепления вала 6 головка 60 занимает соосное положение с осью сборки, и aBj-рмат переходит в рабочий режим.

усилие зажима всех присоединяемых деталей достигнет заданной величины, срабатывает датчик 8, который включает привод силового цилиндра 26 и

71

переключается на обратное направление, что обеспечивает отвод режущих инструментов 3 из зоны обработки .

Снова включается силовой цилиндр 26, шток 27 которого обеспечивает Перемещение поршня 33 вниз. Когда Торец направляющего конуса 3 достигает края канавки 11, а его упоры jjQ достигают ограничитель 9 хода, перемещение направляющего конуса 3 Прекращается. При этом поршень 33 продолжает движение. Пружины 38 и 39 (сжимаются, а силовые элементы 0 перемещения перемещают стопорное коль- Цо 12 по поверхности направляющего конуса 3. После попадания стопор- Иого кольца 12 в кольцевую канавку J11 шток 27 силового цилиндра переключается на обратный ход. При выходе Направляющего конуса из-за торца Ьала 6 привод 32 отводит механизм 10 в исходное положение, а манипулятор 25 снимает готовое изделие и по- ает его в бункер 2, а затем в приспособление 5 подает другой вал 6„ ( погрузочно-разгрузочной позиции (подается вторая сборочная единица. Далее цикл повторяется.

Предлагаемый автомат имеет преимущество по сравнению с известными (техническими решениями, так как не требует дополнительных рабочих мест и позволяет автоматически устанавли- вать стопорное кольцо по месту.

515118

Формула изобретения

15 возвратно-поступательного перемещения вдоль оси сборки подпружиненного поршня с отверстием и подпружиненными по направлению к оси поршня силовыми элементами для перемещения

2Q стопорного кольца, привода возвратно-поступательного перемещения поршня, направляющего, конуса с упорами, установленного в отверстии поршня в контакте своей боковой

25 поверхностью с силовыми элементами перемещения стопорного кольца, а также установленных в поршне поддерживающих стержней с ограничителями хода направляющего конуса, ус™

тановленными с возможностью взаимодействия с упорами, и режущими инструментами с приводом их перемещения в направлении, перпендикулярном оси сборки,

33

в-з

35

23

%

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| М ( АВТОМАТ ДЛЯ СБОРКИ ДЕТАЛЕЙ ТИПА ВАЛ С ДИСКАМИ | |||

Авторы

Даты

1990-03-23—Публикация

1988-07-15—Подача