11362728

относится к технологии

о с g ц ш

керамики и огнеупоров, а именно к технологии производства керамических плиток для полов.

Цель изобретения - повышение прочности при изгибе сопротивления удару и снижение истираемости изделий.

Для приготовления керамической массы использовали глину огнеупорную Веселовского месторождения.

Тефроитовый минерал представляет собой твердый раствор2MnO SiOj и 2CaO-SiOi с небольшим количеством 2(Mg, Fe)0 SiO, принадлежит к группе оливина, являетсй типичным орто- силикатом. Цвет серый, красновато- бурый, иногда черный (частично окисленных разновидностей). Твердость 5,5-6,0. Спайность ясная по (010) и несовершенная по (100). Удельньй вес 3,9-4,1. В НС1 разлагается с образованием студенистого кремнезема. Это типичньш магматический минерал, образующийся, в связи с кристаллизацией основных и ультраосновных пород. Встречается в Седельниковском месторождении родонита на Среднем Урале, в Чиатурском марганцевом месторождении .

Тефроитовый минерал можно вводит в виде природных образований или техногенного компонента с содержанием тефроитового минерала не менее- 60%. Наиболее перспективным является ввод этого компонента в виде отходов промышленности, например пыли газоочистки ферромарганцевого производства. Это экономически выгодно и целесообразно, способствует расширению сырьевой базы промьшленности стр ительньпс материалов, повьппению качества выпускаемых изделий. Кроме того, данный отход является материалом не требующим (в отличие от известных плавней) дополнительного измельчения Остаток на сите 0,06 составляет 2%. Высокая удельная поверхность матерла ла обеспечивает, в свою очередь, повышенную реакционную способность массы при обжиге. Кроме.того,, при приготовлении таких масс экономится часть электроэнергии, идущей на помол компонентов , что делает процесс экономически выгодным и технически целесообразным.

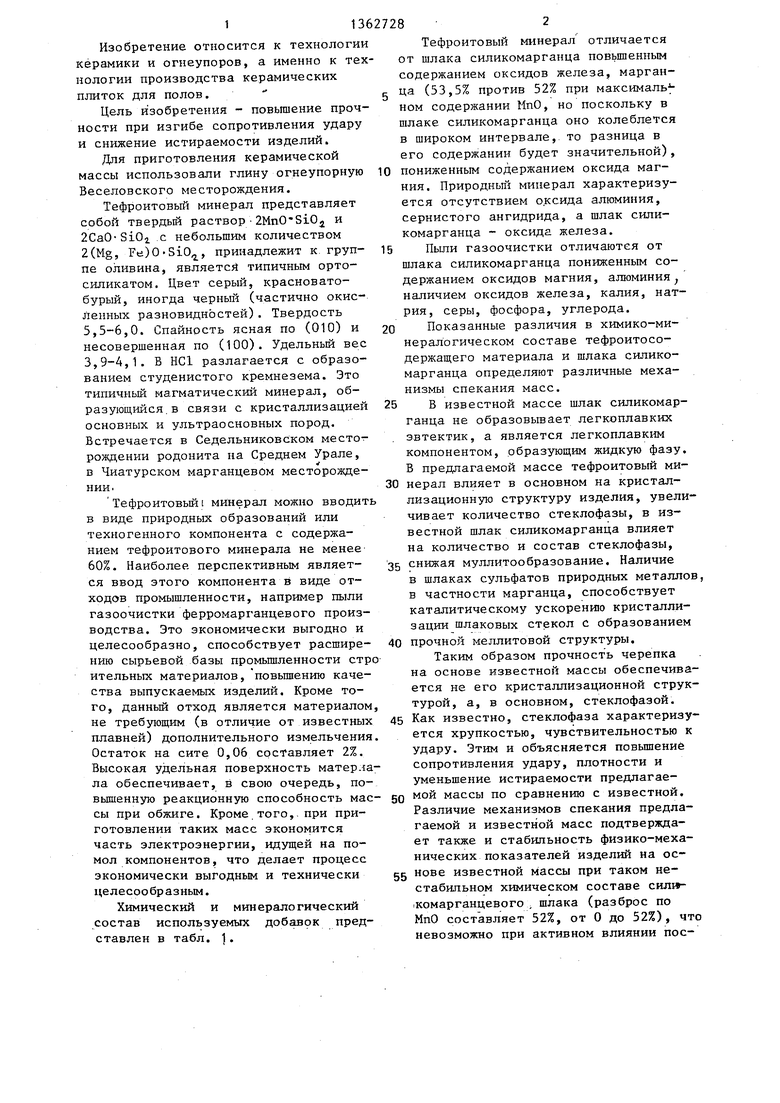

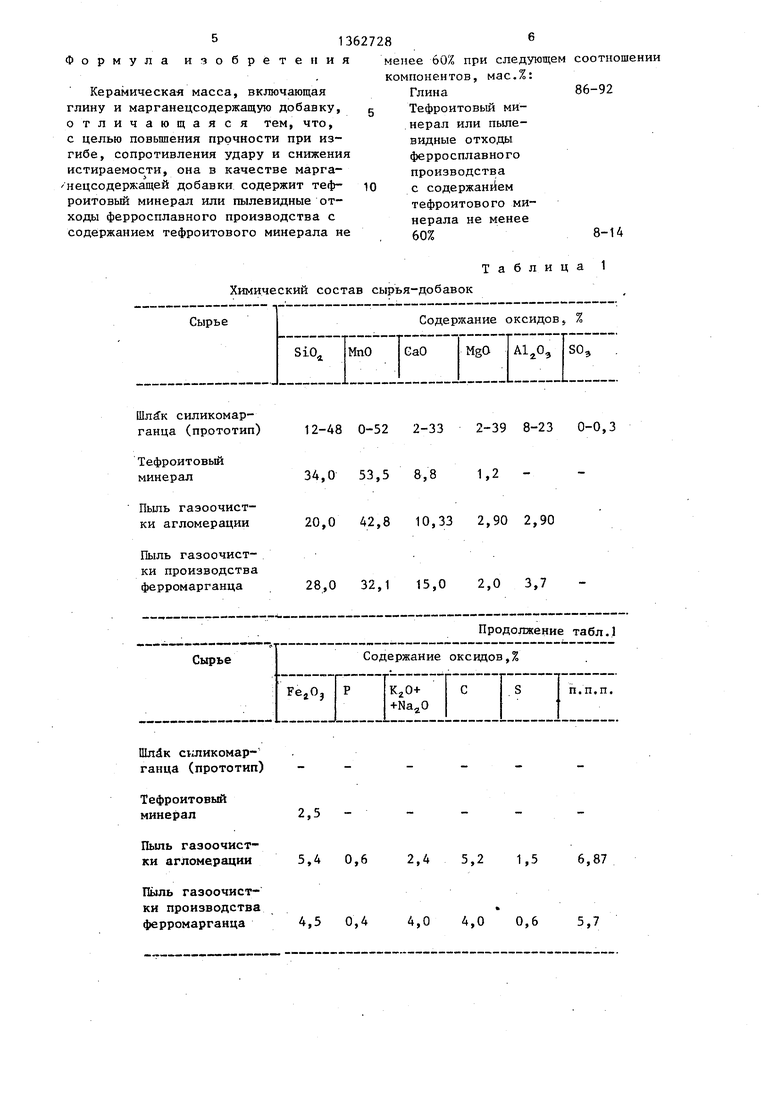

Химический и минералогический состав используемых добавок представлен в табл. 1.

Тефроитовый минерал отличается от шлака силикомарганца повьш1енным содержанием оксидов железа, марган- ца (53,5% против 52% при максималь ном содержании МпО, но поскольку в шлаке силикомарганца оно колеблется в широком интервале, то разница в его содержании будет значительной), пониженным содержанием оксида магния. Цриродньй минерал характеризуется отсутствием о.ксида алюминия, сернистого ангидрида, а шлак силикомарганца - оксида железа.

Пыли газоочистки отличаются от шлака силикомарганца пониженным содержанием оксидов магния, алюминия

наличием оксидов железа, калия, рия, серы, фосфора, углерода.

натПоказанные различия в химико-минералогическом составе тефроитосо- держащего материала и шлака силикомарганца определяют различные механизмы спекания масс.

В известной массе шлак силикомарганца не образовывает легкоплавких эвтектик, а является легкоплавким компонентом, .образующим жидкую фазу. В предлагаемой массе тефроитовый минерал влияет в основном на кристаллизационную структуру изделия, увеличивает количество стеклофазы, в известной шлак силикомарганца влияет на количество и состав стеклофазы,

снижая муллитообразование. Наличие в шлаках сульфатов природных металлов, в частности марганца, способствует каталитическому ускорению кристаллизации шлаковых стекол с образованием

прочно) меллитовой структуры.

Таким образом прочность черепка на основе известной массы обеспечивается не его кристаллизационной структурой, а, в основном, стеклофазой.

Как известно, стеклофаза характеризуется хрупкостью, чувствительностью к удару. Этим и объясняется повышений сопротивления удару, плотности и уменьшение истираемости предлагаемой массы по сравнению с известной. Различие механизмов спекания предлагаемой и известной масс подтверждает также и стабильность физико-механических показателей изделий на основе известной массы при таком нестабильном химическом составе 1комарганцевого , шлака (разброс по МпО составляет 52%, от О до 52%), что невозможно при активном влиянии посЛеднего на кристаллизационггую структуру изделия.

В предлагаемой массе тефроитовый минерал способствует образованию силикатного расплава, количество которого возрастает в широком временном и температурном интервале, в известной силикатный расплав представлен непосредственно шлаком силикомарганца, имеет узкий временной и температурны интервал, что снижает устойчивость изделий к деформации в процессе обжига.

При получении плиток для полов из предлагаемой массы с введением теф- роитового минерала повьшюние прочности и плотности, сопротивления удару, уменьшение истираемости изделий достигается в результате совершенствования параметров структуры вследствие увеличения потенциала спекания и интенсификации фазовых превращений. С точки зрения электронной теории спекания тефроитовьй минерал является сильным активатором спекания. Он обеспечивает понижение свободной энергии спекаемой системы за счет усиления локализации электронов на поверхности частиц дисперсной фазы и на контактных участках. Тефроитовый минерал является как сильным акцептором электронов, так и веществом способствутощим образованию- легкоплавких эвтектик, что обуславливает образование силикатного расплава на 50-70 С ниже, чем в известной массе. Этот расплав обладает также большей растворяющей способностью по отношению к ,, в результате чего в расплаве наряду с комплексами образуются комплексы Si-0-Al и А1-0-А1. В первых алюминий находится в четверной координации, а во вторых - шестерной. Наличие большего количества связей Si-0-Al и А1-0-А1 в расплаве предлагаемой массы приводит к более интенсивному образованию муллита с большей степенью морфологического совершеств,а. При этом образуются дендритные сростки муллита, повышающие ударную вязкость черепка.

Увеличение прочности и плотности изделий обусловлено фазовыми превращениями, а также количественным соотношением кристаллической, стекловидной и аморфной фаз. Вследствие нет значительного содержания плавней в известной крупные поры не заполняются расплавом, поэтому обожженные изделия имеют более низкую плотность. Повышение плотности Р1зделий на ос- Р- нове предлагаемого состава обеспечивается за счет, увеличения количества жидкой фазы, а также за счет того, что введение тефроитового минерала исключает возможность кристаллизаQ ции кристабаллита из аморфного кремнезема, а следовательно, в материале не образуются крупные проницаемые поры.

Снижение истираемости плиток для

5 полов на основе предлагаемой массы достигается за счет совершенствования параметров кристаллизационной структуры изделий, а также за счет уменьшения открытой-пористости и уве0 личения закрытой, что свидетельствует о росте числа контактов частиц дисперсной фазы и большей степени развития стеклофазы.

5 Керамический массы готовят в соотО

ветствии с современной технологией

строительной керамики. Веселовскую

глину и тефроитсодержащий материал

распускают в пропеллерной мешалке.

0 Шликер подвергают интенсивной сушке и получают пресс-порошок с остаточной влажностью 7%. Из порошка полусухим прессованием при удельном давлении 24 МПа получают плитки размером

t 150x150x11 мм, которые сушат до остаточной влажности 0,5% и обжигают в конвейерной -печи на газовой подушке в течение 2 ч при максимальной температуре 1.200°С или в туннельной пед чи в течение 48 ч при максимальной температуре 1150 С с выдержкой 2 ч.

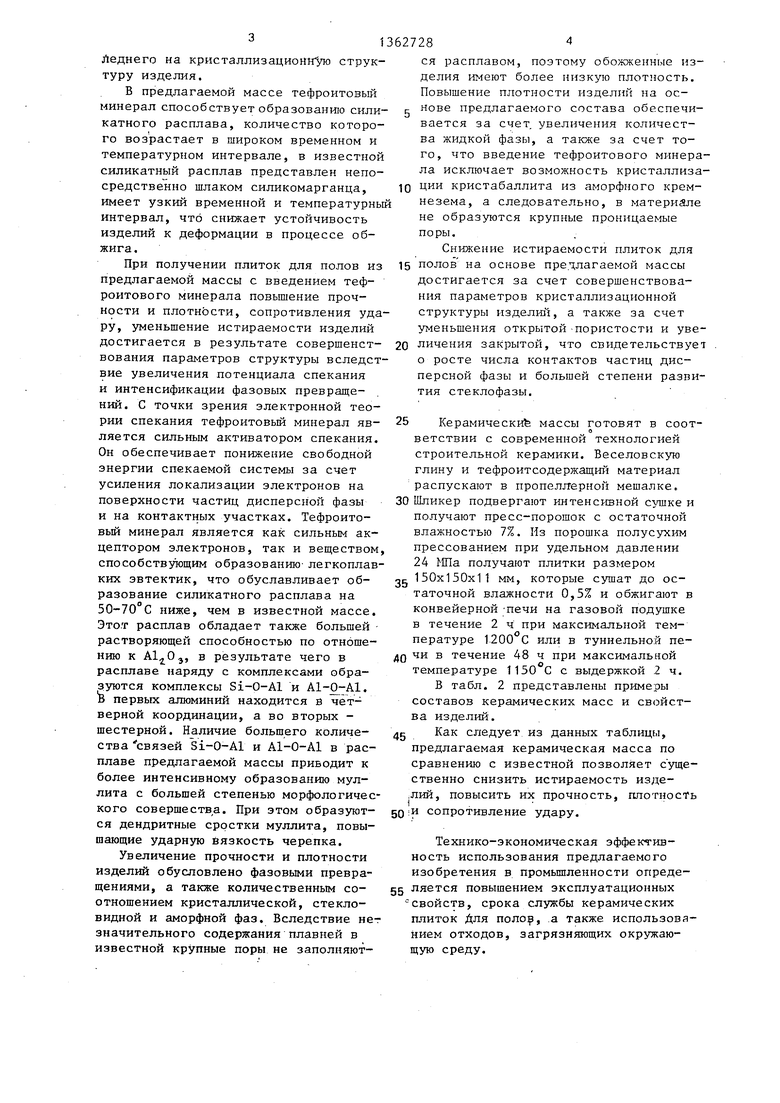

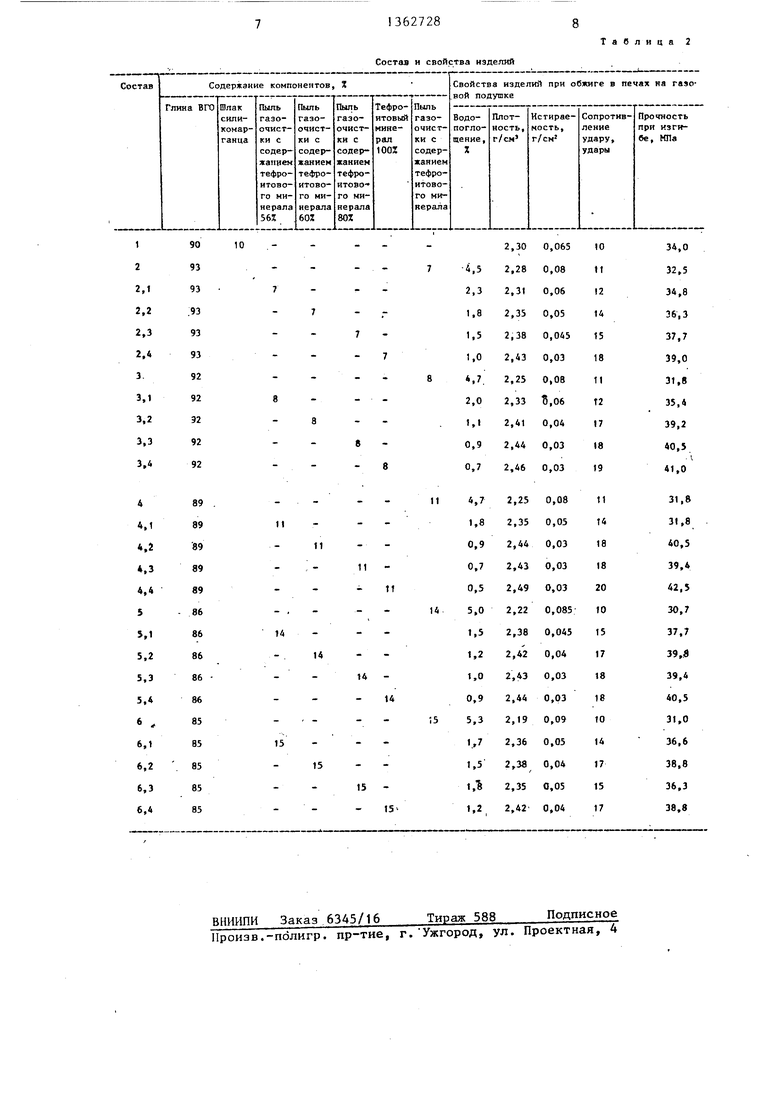

В табл. 2 представлены примеры составов керамических масс и свойства изделий.

5 Как следует из данных таблицы, предлагаемая керамическая масса по сравнению с известной позволяет с уще- ственно снизить истираемость изделий, повысить их прочность, плотность

Q ;И сопротивление удару.

Технико-экономическая эффеютив- ность использования предлагаемого изобретения в промьшгленности опреде- 5 ляется повышением эксплуатационных свойств, срока службы керамических плиток Для полор, а также использованием отходов, загрязняющих окружающую среду.

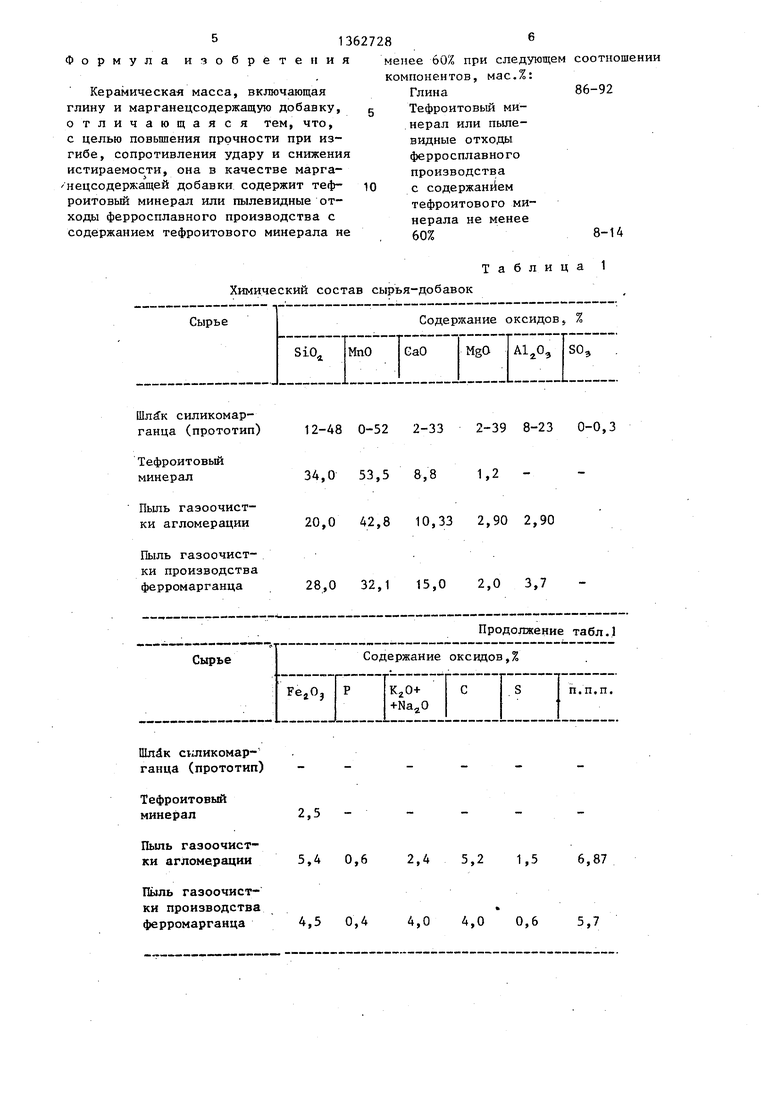

Формула изобретения

Керамическая масса, включающая глину и марганецсодержащую добавку, отличающаяся тем, что, с целью повьшения прочности при изгибе, сопротивления удару и снижения истираемости, она в качестве марга- нецсодержащей добавки содержит теф- роитовый минерал или пылевидные отходы ферросплавного производства с содержанием тефроитового минерала не

Химический состав сырья-добавок

силикомар- ганца (прототип)

Тефроитовьй минерал

Пыль газоочистки агломерации

Пыль газоочистки производства ферромарганца

12-48 0-52 2-33 2-39 8-23 0-0,3

34,0 53,5 8,8 1,2

20,0 42,8 10,33 2,90 2,90

28,0 32,1 15,0 2,0 3,7

Шлйк с1Л1икомар- ганца (прототип)

Тефроитовый минерал

Пыль газоочистки агломерации

Пыль газоочистки производства ферромарганца

менее 60% при следующем соотношении компонентов, мас.%:

Глина

Тефроитовый минерал или пылевидные отходы ферросплавного производства с содержанием тефроитового минерала не менее 60%

Таблица 1

2,4 5,2 1,5 6,87

4,0 4,0 0,6 5,7

Таблица 2

Состав и свойства изделий

34,0 32,5 34,8 36,3 37,7 39,0 31,8 35,4 39,2 40,5

. V

41,0

31,8 31,8 40,5 39,4

«.5 30,7 37,7 39,И 39,4 40,5 31,0 36,6 38,8 36,3 38,8

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ ФЕРРОСПЛАВОВ | 2001 |

|

RU2201976C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 2000 |

|

RU2165988C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

| КЕРАМИЧЕСКАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КИСЛОТОУПОРНЫХ ПЛИТОК | 2005 |

|

RU2308436C2 |

| Флюс для сварки | 2016 |

|

RU2643026C1 |

| ФЛЮС ДЛЯ СВАРКИ | 2014 |

|

RU2576717C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2031875C1 |

| Способ получения плавленого сварочного марганцевого флюса | 1986 |

|

SU1433713A1 |

| ФЛЮС ДЛЯ СВАРКИ | 2012 |

|

RU2492983C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1996 |

|

RU2087438C1 |

Изобретение относится к технологии керамики и огнеупоров, в частности к технологии производства керамических плиток для полов. Цель изобретения - повышение прочности при изгибе, сопротивления удару и снижение истираемости. Для чего в качестве марганецсодержацей добавки масса содержит тефроитовьй минерал или пылевидные отходы ферросплавного производства с содержанием тефроитового минерала не менее 60% при следующем соотношении компонентов, мас.%: гли на 86-92, тефроитовый минерал или пылевидные отходы ферросплавного производства с содержанием тефроитового минерала не, менее 60% 8-14. 2 табл. (Л СА:) О5 ю ГС ОС

| Керамическая масса | 1977 |

|

SU631495A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса (ее варианты) | 1983 |

|

SU1189848A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-12-30—Публикация

1985-07-10—Подача