ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробления стружки | 1982 |

|

SU1039651A2 |

| Устройство для дробления стружки | 1986 |

|

SU1321528A2 |

| Устройство для дробления стружки на станках с ЧПУ | 1988 |

|

SU1510987A1 |

| Устройство для дробления стружки на станках с ЧПУ | 1987 |

|

SU1509186A1 |

| Устройство для дробления стружки на станках с числовым программным управлением | 1987 |

|

SU1502206A1 |

| Устройство для дробления стружки на станках с ЧПУ | 1983 |

|

SU1085685A2 |

| Устройство для дробления стружки на станках с ЧПУ | 1981 |

|

SU997990A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

| Устройство для дробления стружки на станках с ЧПУ | 1986 |

|

SU1371782A1 |

| Устройство для дробления стружки | 1978 |

|

SU729002A1 |

Изобретение относится к машиностроению, в частности к вспомогательным устройствам, используемым на металлорежущих станках, и может быть использовано для дробления стружки при обработке деталей на токарньк станках с ЧПУ. Цель изобретения - сокращение трудоемкости подготовки управляющих программ для станка за

со

Од 4iik 00

;о

00

N)

ф1/2

счет исключения из нее часто повторяющихся программ. Из блока 7 задания импульсы поступают через блоки управления 3 и 4 на приводы 1 и 2 поперечной и продольной подач. Команда на включение режима дробления записывается блоком 10 включения- отключения, который снимает блокирующий сигнал с блоков памяти величины отвода 8 и 9 и с блока интерполяции 5,, До поступления отвода импульсы из блока 7 поступают через блоки управления 3 и 4 прохождения импульсов на приводы 1 и 2 попереч юй и продольной подач. Одновременно заполняются блоки памяти величины отвода 8 и 9 до величины, определяемой блоком управления отводом 6, который определяет также паузы между отводами. На начало отвода дает сигнал блок управления отводом 6. Блок интерполяции 5 производит отвод и последующий под1

Изобретение относится к машиностроению, в частности к вспомогательным устройствам, используемым на металлорежущих ста нках, может быть использовано для дробления сливной стружки при обработке деталей на токарных станках с числовым программным управлением (ЧПУ) и является усовершенствованием изобретения по ос- новному авт.св. № 1039651.

Целью изобретения является сокращение трудоемкости подготовки управляющих программ для станка за счет исключения из нее часто повторяющихс команд.

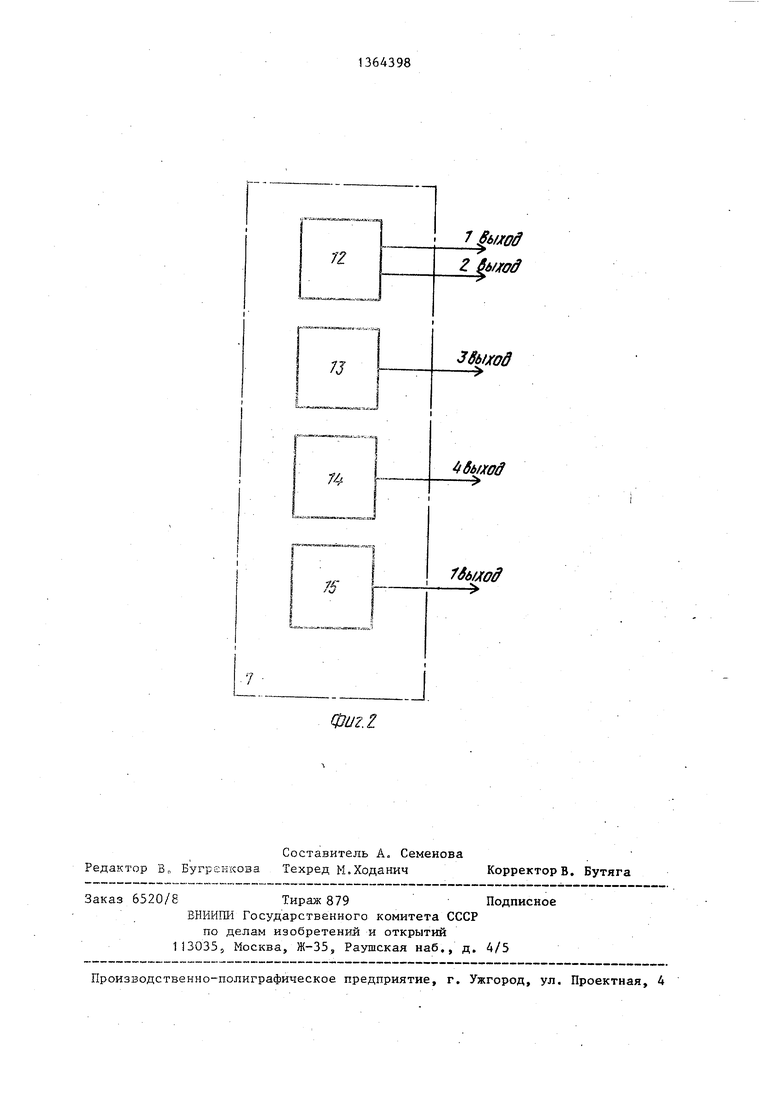

На фиг. 1 представлена схема устройства; на фиг. 2 - схема блока задния программы обработки.

Устройство для дробления стружки состоит из проводов поперечной 1 и продольной 2 подач, причем вход каждого из указанных приводов подач через блоки 3 и 4 управления прохождением импульсов приводов поперечной и продольной подачи связан с выходами блока 5 интерполяции, блока 6 управления отводов и блока 7 задания программы обработки. Выход блока 6 управления отводом связаны с входами

вод резца точно по контуру детали зафиксированными блоками памяти величины отвода 8 и 9. После дробления блок управления отводом 6 разрешает прохождение импульсов из блока 7 задания программы обработки на приводы 1 и 2. Схема ИЛИ 11 анализирует код скорости подачи и наличие команды на включение режима резьбонарезания в блоке 7 задания программы обработки. При равенстве или превьппении величины предельной скорости подачи, а также при наличии команды на включение режима резьбонарезания на выходе схемы ИЛИ 11 появляется сигнал, который, воздействуя на блок 10 включения-отключения, вызывает появление на его выходе сигнала, который стопорит прохождение импульсов в блоки памяти величины отвода 8 и 9 и производит сбро состояния блока интерполяции 5 в исходное состояние. 2 ил.

блока 7 задания программы обработки и блоков 8 и 9 памяти величины отвода в направлении продольной и поперечной подачи, а каждый из последних блоков связан входами с блоком 7 задания программы обработки и с блоком 10 . включения-отключения, а выходом - с блоком 5 интерполяции. Вход блока 10 включения-отключения подключен к третьему выходу блока 7 задания программы обработки, а первый выход - к третьим входам блоков 8 и 9 памяти величины отвода в направлении продольной и поперечной подач. Второй выход блока 10 подключен к третьему входу блока 5 интерполяции.

Первый и второй входы схемы ИЛИ 11 подключены соответственно к третьему и четвертому выходам блока 7 задания программы обработки, а выход подключен к второму входу блока 10 включения-отключения.

Устройство работает следующим образом.

До поступления командь на включение устройства для дробления стружки импульсы из блока 7 задания програм- мы обработки поступают через блоки 3 и 4 управления на приводы поперечной

3

1 и продольной 2 подач. Поступившая команда на включение режима дробления стружки записывается блоком 10 включения-отключения, который снимае блокирующий сигнал с блоков 8 и 9 памяти величины отвода и с блока 5 интерполяции . До наступления отвода импульсы из блока 7 задания программы обработки поступают через блоки 3 и управления прохождения импульсов на приводы поперечной 1 и продольной 2 подач, одновременно заполняются блок 8 и 9 памяти величины отвода до величины, определяемой блоком 6 управления отводом, который определяет также паузы между отводами. Величина заполнения блоков памяти перемещений отвода и паузы между отводами определяются станочником визуально по допустимой длине стружки и условиям ее полного слома и закладываютс в блок 6 управления отводом перед обработкой детали. На начало отвода дает сигнал блок 6 управления отводом, который стопорит импульсы из блока 7 задания программы обработки После этого подключается к работе блок 5 интерполяции, который производит отвод и послед ующий подвод резца точно по контуру детали, зафиксированному блоками 8 и 9 памяти величины отвода. После дробления блок 6 управления отводом разрешает прохождение импульсов из блока 7 задания программы обработки на приводы 1 и 2

Схема ИЛИ 11 анализирует код скорости подачи и наличие команды на включение режима резьбонарезания в блоке 7 задания программы обработки При равенстве или превышении величины предельной (пороговой) скорости подачи, заданной устройством, а такж при наличии команды на включение режима резьбонарезания на выходе ИЛИ 11 появляется сигнал, который, воздействуя на блок 10 включения- отключения, вызывает появление на ег выходе сигнала, который стопорит прохождение импульсов в блоки 8 и 9 памяти величины отвода и производит сброс состояния блока 5 интерполяции в исходное состояние. Таким образом, происходит автоматическое отключение режима дробления стружки.

При появлении в программе обработки кода подачи, величина скорости которой меньше предельной (пороговой величины , или отмене команды на

0

5

0

5

0

5

0

5

включение режима резьбонарезания схема ИЛИ 11 снимает на своем выходе блокирующий сигнал, который отключает блок 10 включения-отключения. Таким образом, происходит включение (восстановление) режима дробления стружки.

Далее цикл работы устройства повторяется до поступления koмaнды на отключение режима дробления стружки.Для поступления этой команды блок 10 включения-отключения выдает блокирующий сигнал на блоки 8 и 9 памяти вели- чины отвода и производит сброс состояния блока 5 интерполяции в исходное состояние.

Блок задания программы обработки представляет собой систему числового программного управления (ЧПУ)(фиг.2).

Устройство для дробления стружки подключается к следующим блокам системы ЧПУ: к блоку 12 интерполяции (1

и 2-й выходы системы ЧЛУ), к блоку 13 технологических команд (3-й выход),

блоку 14 задания скорости (4-й выход), пульту 15 оператора, (вход).

Схема ИЛИ подключается к трем старшим разрядам рабочей памяти величины подачи блока задания скорости, что позволяет устанавливать пороговую скорость подачи, равную 400 мм/мин. На схему ИЛИ также с блока технологических команд системы ЧПУ подается сигнал резьбонарезания (G33),

Устройство автоматически отключает режим дробления стружки в следующих случаях:

а)скорость подачи равна или превышает предельное (пороговое) значение, принятое в устройстве равным 400 мм/мин;

б)текущий кадр управляющей программы задает режим резьбонарезания, определяемый командой G33.

Формула изобретения

Устройство для дробления стружки по авт.св. № 1039651, о т л и ч а ю- щ е е с я тем, что, с целью сокращения трудоемкости подготовки управляющих программ для станка, в устройство введена схема ИЛИ, причем ее первый и второй входы подключены соответственно к третьему и четвертому выходам блока задания программы обработки, а выход подключен к второму входу блока включения-отключения.

Фи.г.

| Устройство для дробления стружки | 1982 |

|

SU1039651A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-07—Публикация

1986-06-24—Подача