со

05 .4 4

СП

Изобретение относится к области механической обработки деталей с активным контролем размеров обрабатываемых поверхностей и предназначено, в основном, для операций шлифования цилиндрических поверхностей в случаях точечной схемы контроля размеров, например, при активном контроле внутреннего диаметра деталей типа колец с базированием на опорах.

Цель изобретения - повышение точности за счет введения поправок в результат суммирования размеров по пропорциональному закону.

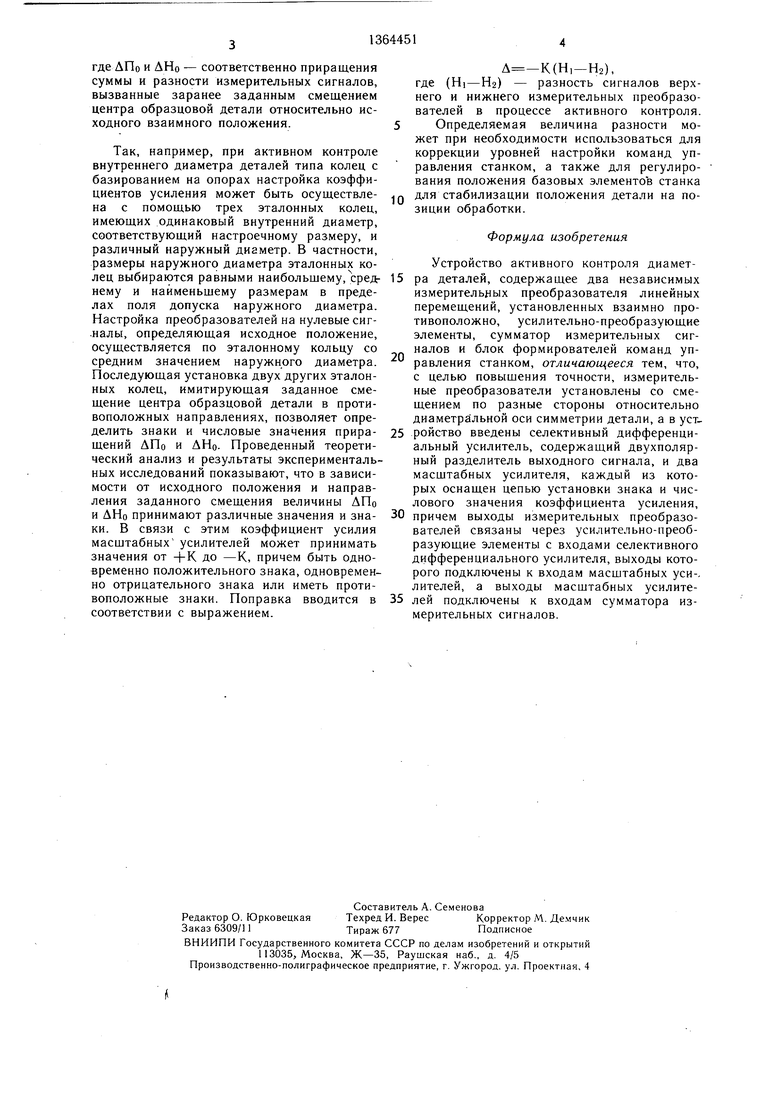

На чертеже показана функциональная схема устройства для контроля внутреннего диаметра в процессе обработки.

Устройство содержит два независимых измерительных преобразователя 1 и 2 линейных перемещений, установленных взаимно противоположно и смещенных по разные стороны относительно диаметральной оси симметрии детали 3. Выходы измерительных преобразователей связаны через усилительно-преобразующие элементы 4 и 5 с входами сумматора 6 измерительных сигналов и входами селективного дифференциального усилителя 7, содержащего двухполярный разделитель выходного сигнала. Выходы дифференциального усилителя подключены к входам масштабных усилителей 8 и 9. Маштабные усилители выполнены с возможностью установки знака и числового значения их коэффициентов усиления посредством перемен- i ных резисторов. Выходы масштабных усилителей подключены к входам сумматора 6 измерительных сигналов. Выход сумматора соединен с блоком 10 формирователей команд управления станком и показывающими приборами 11.

Устройство работает следующим образом. В исходном состоянии первичные измерительные преобразователи 1 и 2 настраивают по образцовой детали на заданный размер, что соответствует нулевому значению выходного сигнала каждого из услительио- преобразующих элементов 4 и 5. При этом фиксируется исходное взаимное положение центра детали относительно измерительных преобразователей. В ходе контроля обрабатываемых деталей имеет место смещение центра детали и измерительных преобразователей относительно исходного взаимного положения, что приводит к появлению раз ности сигналов на выходе элементов 4 и 5. В зависимости от знака разности этих сигналов, определяемого дифференциальным усилителем 7, на соответствующем выходе двухполярного разделителя появляется выходное напряжение, которое подается на соответствующий масштабный усилитель 8 или 9. При этом выходное напряжение на другом вь1ходе двухполярного разделителя равно нулю, и сигнал на соответствующий масштабный усилитель не подается. С выхода масштабного усилителя 8 или 9 выводится

0

сигнал поправки требуемой величины и знака путем его суммирования с измерительными сигналами на входе сумматора 6 измерительных сигналов. Скомпенсированный выходной сигнал сумматора поступает в блок 10 формирователей команд управления станком и на показывающие приборы 11.

Знаки и числовые значения коэффициентов усиления масщтабных усилителей устанавливаются в зависимости от исходного взаимного положения центра образцовой детали и измерительных преобразователей, а также от направления вектора смещения центра контролируемых деталей, определяемых схемой базирования. В общем случае

5 вектор смещения центра контролируемых деталей содержит как вертикальную, так и горизонтальную составляющие. Для рассматриваемой схемы измерения (фиг. 1) контролируемый размер определяется по сумме сигналов элементов 4 и 5, и погрешность измерения возникает лишь за счет горизонтальной составляющей относительно смещения центра контролируемой детали. Разность выходных сигналов появляется как за счет вертикальной, так и за счет го5 ризонтальной составляющей относительного смещения центра контролируемой детали. Поэтому, если имеет место только вертикальное смещение, то несмотря на появление разности сигналов величина поправки равна нулю, что достигается установкой ну0 левого значения коэффициента усиления масщтабных усилителей. При наличии только горизонтальной составляющей смещения центра контролируемой детали появление разности сигналов обусловлено размещением измерительных преобразователей друг относи5 тельно друга (фиг. 1), так как в противном случае, т.е. при установке преобразователей вдоль одной линии измерения, разность их сигналов не чувствительна к горизонтальной составляющей смещения. Величи- на поправки в этом случае вводится пропор ционально полученной величине разности сигналов с учетом требуемого знака поправки. Если одновременно с горизонтальной составляющей имеет место пропорциональная ей вертикальная составляющая смеще5 ния центра детали, то изменение чувствительности к разности сигналов учитывается соответствующей настройкой коэффициентов усиления. В этом случае при достаточной чувствительности разности сигналов к вертикальной составляющей смещения

0 измерительные преобразователи целесообразно устанавливать без смещения друг относительно друга, т.е. вдоль одной линии измерения.

Настройка коэффициента усиления масщтабных усилителей осуществляется в со5 ответствии с формулой

К .°

где ДПо и ЛНо - соответственно приращения суммы и разности измерительных сигналов, вызванные заранее заданным смещением центра образцовой детали относительно исходного взаимного положения.

Так, например, при активном контроле внутреннего диаметра деталей типа колец с базированием на опорах настройка коэффициентов усиления может быть осуществлена с помощью трех эталонных колец, имеющих одинаковый внутренний диаметр, соответствующий настроечному размеру, и различный наружный диаметр. В частности, размеры наружного диаметра эталонных колец выбираются равными наибольщему,;ред- нему и наименьщему размерам в пределах поля допуска наружного диаметра. Настройка преобразователей на нулевые сиг- .налы, определяющая исходное положение, осуществляется по эталонному кольцу со средним значением наружного диаметра. Последующая установка двух других эталонных колец, имитирующая заданное смещение центра образцовой детали в противоположных направлениях, позволяет определить знаки и числовые значения приращений ДПо и ЛНо. Проведенный теоретический анализ и результаты экспериментальных исследований показывают, что в зависимости от исходного положения и направления заданного смещения величины АПо и ДНо принимают различные значения и знаки. Е связи с этим коэффициент усилия масщтабных усилителей может принимать значения от +К до -К, причем быть одновременно положительного знака, одновременно отрицательного знака или иметь противоположные знаки. Поправка вводится в соответствии с выражением.

(Н,-Н2),

где (Hi-Hg) - разность сигналов верхнего и нижнего измерительных преобразователей в процессе активного контроля.

Определяемая величина разности может при необходимости использоваться для коррекции уровней настройки команд управления станком, а также для регулирования положения базовых элементов станка

для стабилизации положения детали на позиции обработки.

Формула изобретения

Устройство активного контроля диаметра деталей, содержащее два независимых измерительных преобразователя линейных перемещений, установленных взаимно противоположно, усилительно-преобразующие элементы, сумматор измерительных сигналов и блок формирователей команд управления станком, отличающееся тем, что, с целью повыщения точности, измерительные преобразователи установлены со смещением по разные стороны относительно диаметральной оси симметрии детали, а в устройство введены селективный дифференциальный усилитель, содержащий двухполяр- ный разделитель выходного сигнала, и два масщтабных усилителя, каждый из которых оснащен цепью установки знака и числового значения коэффициента усиления,

причем выходы измерительных преобразователей связаны через усилительно-преобразующие элементы с входами селективного дифференциального усилителя, выходы которого подключены к входам масщтабных уси-, лителей, а выходы масщтабных усилителей подключены к входам сумматора измерительных сигналов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения диаметров | 1981 |

|

SU1032327A1 |

| СПОСОБ КОНТРОЛЯ СМЕЩЕНИЯ ТОЧКИ КОНТАКТА ОТНОСИТЕЛЬНО НОМИНАЛЬНОГО ПОЛОЖЕНИЯ НА ДОРОЖКЕ КАЧЕНИЯ КОЛЕЦ ДВУХРЯДНЫХ И ОДНОРЯДНЫХ РАДИАЛЬНО-УПОРНЫХ ШАРИКОПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2187785C2 |

| Устройство для контроля профиля деталей,имеющих в сечении незамкнутую дугу окружности | 1980 |

|

SU926517A1 |

| Устройство для контроля размерных параметров деталей | 1989 |

|

SU1803730A1 |

| УСТРОЙСТВО ДЛЯ РАЗМЕРОМЕТРИИ | 1992 |

|

RU2042106C1 |

| Оптико-электронное устройство для измерения диаметров нагретых крупногабаритных деталей | 1989 |

|

SU1698644A1 |

| Способ бесконтактного определения размера детали | 1989 |

|

SU1640533A1 |

| ОПТИКО-ЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044268C1 |

| Устройство для контроля регуляторагРОМКОСТи и СТЕРЕОбАлАНСА | 1979 |

|

SU853572A1 |

| Измеритель линейных перемещений | 2015 |

|

RU2624844C2 |

Изобретение относится к области механической обработки деталей с активным контролем размеров обрабатываемых поверхностей и предназначено в основном для операций шлифования цилиндрических поверхностей в случаях точечной схемы контроля размеров, например, при активном контроле внутреннего диаметра деталей типа колец с базированием на опорах. Цель изобретения - повышение точности за счет введения поправки в результат суммирования размеров по пропорциональному закону. Контроль размера детали осуществляется по сумме сигналов измерительных преобразователей 1 и 2, установленных со смещением по разные стороны относительно диаметральной оси симметрии детали, с выхода сумматора 6. Одновременно с этим с выхода селективного дифференциального усилителя 7 определяется разность сигналов и в зависимости от знака и полученной величины разности с выхода масштабных усилителей 8 и 9 вводится поправка в результат суммирования. Скомпенсированный выходной сигнал сумматора 6 поступает . в блок 10 формирователей команд управления станком. 1 ил. сл

| Устройство управляющего контроля размеров | 1982 |

|

SU1085793A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-01-07—Публикация

1986-06-02—Подача