()

00 QO

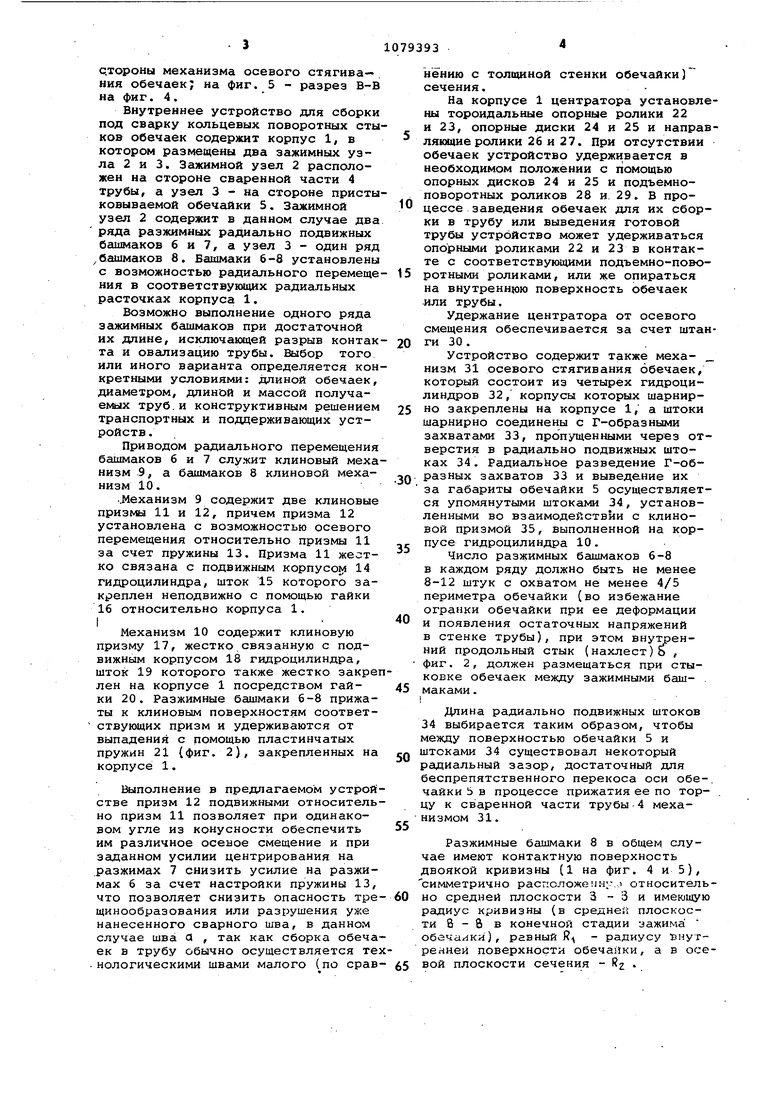

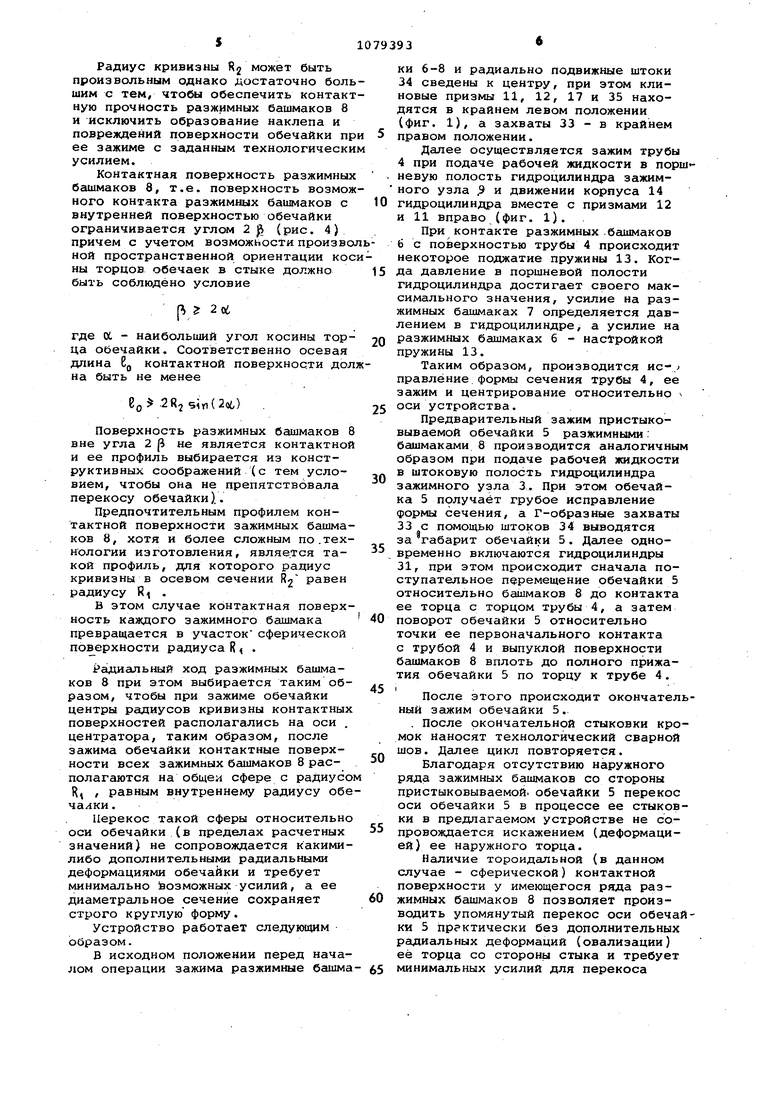

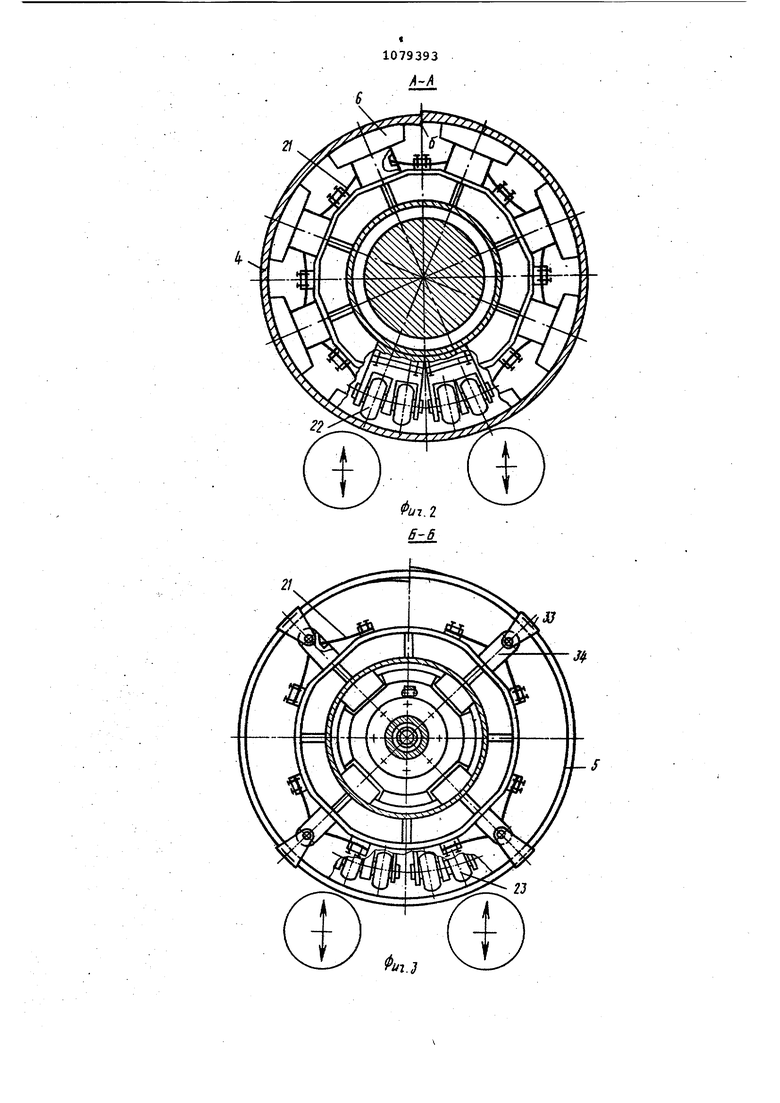

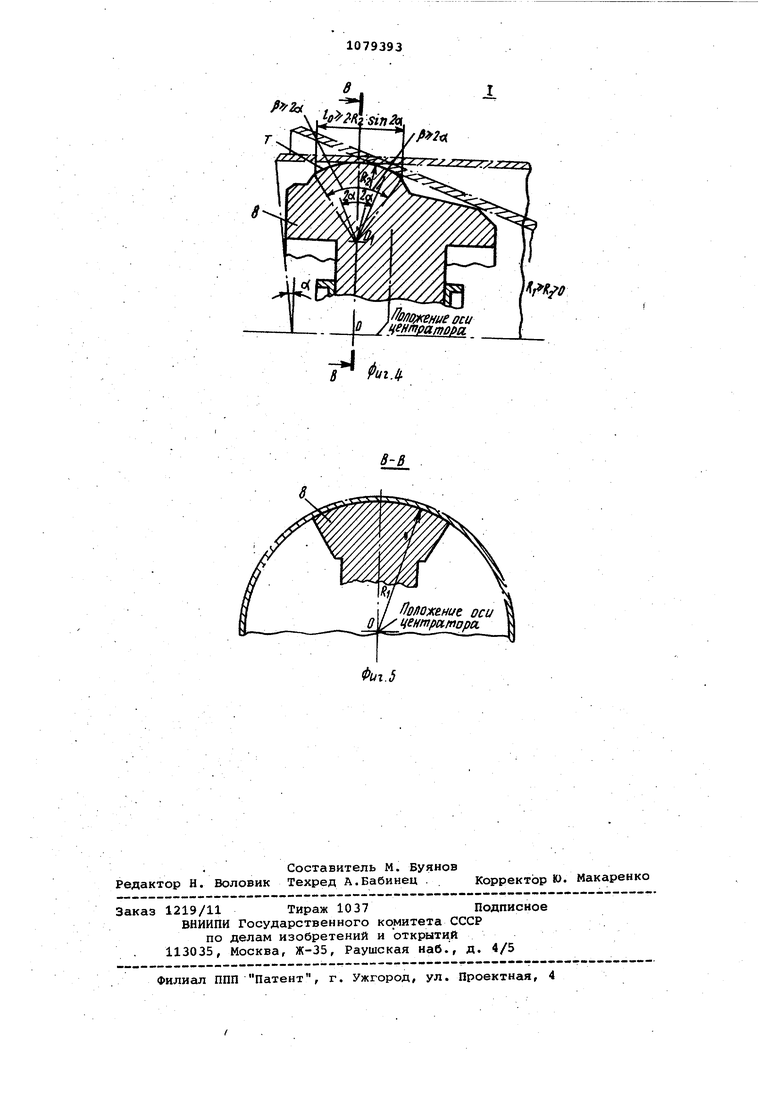

оо Изобретение относится к производ ству труб с помощью сварки и касает ся усовершенствования оборудования применяемого для установки, крепления и удержания изделий в положении сварки. Изобретение наиболее эффективно может быть использовано при производстве длинномерных многослойных труб. Трубы, получаемые из многосло ных обечаек, являются ответственног назначения и предназначены для рабо ты под повшаенным давлением рабочей среды при сверхнизких температурах Заполярья. Поэтому к. качеству сварных швов труб предъявляются повышен ные требования. Качество кольцевых сварных швов длинномерных труб во многом зависит от качества сборки торцов обечаек под сварку. Осуществить же качественную сборку торцов многослойных обечаек гораздо сложнее, чем монослойных, поскольку так обечайки поступают на сборку с повы шенной по сравнению с монослойными косиной тордов. Получение повышенной косины торцов в результате операции их подрез ки перед сборкой объясняется уменьшенной жесткостью многослойных обечаек по сравнению с монослойными. При такой жесткости обечаек современные специализированные серийновыпускаеквле подрезные станки не могут обеспечить необходимую величину перпендикулярности их тордов к продольной оси. Поэтому процесс сварки труб из многослойных обечаек имеет свои специфические особенности и может быть качественно выполнен лишь при применении специального оборудования для их сборки Известно устройство, применяемое для сборки обечаек под сварку, содержащее два размещенных в , общем корпусе зажимных узла, каждый из которых имеет по два ряда зажим ных башмаков l . Недостатком данного устройства является невозможность компенсации зазоров, возник,дющих в стыке из-за наличия косины торцов собираемых обечаек. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является внутреннее устройство для сборки под сварку кольцевых стыков обечаек, содержащее два размещенных в общем корпусе зажимных узла, каждый из которых содержит по два ряда зажим ных башмаков, установленных с возможностью-перемещения от подвижных в осевом направлении клиновых приз а также размещенный со стороны при стыковываемой обечайки рычажной механизм стягивания и выравнивания торцов обечаек с захватами, радиально подвижными от клиновой призма упомянутого зажимного узла 2 . Контактная поверхность зажимных башмаков в данном устройстве имеет цилиндрическую форму. Однако наличие двух рядов зажимных башмаков в узле, расположенном со стороны пристыковываемой обечайки, в сочетании с цил1 ндрической формой контактной поверхности башмаков первого от стыка ряда приводит к тому, что при оптимальных дляисправления формы сечения . усилиях зажима пристыковываемой обечайки перекос ее оси относительно оси центратора в процессе ликвидации торцового зазора в стыке с помощью механизма стягивания торцов обечаек сопровождается искажением формы сечения наружного торца обечайки, так как перекосу оси обечайки в данном случае препятству1ет наружный ряд зажимных башмаков. Кроме того, этот процесс сопровождается овализацией торца обечайки со стороны стыка, обуславливаемой цилиндрической формой контактной поверхности упомянутых зажимных башмаков. Вызываемая указанными причинами деформация пристыковываемой обечайки приводит к ухудшению качества совмещения крсвиок собираeMtiK элементов и увеличению уровня остаточных напряжений в готовых трубаз. Цель изобретения - повышение качества сборки обечаек путем компенсации неточности обработки их торцов. Поставленная цель достигается тем, что в внутреннем устройстве для сборки под сварку кольцевых стыков обечаек, содержащем корпус, два зажимных узла с несколькими рядами разжимных башмаков, установленных с возможностью радиального перемещения, и механизм осевого стягивания обечаек, смонтированный на одном из концов корпуса, зажимной узел, расположенный со стороны механизма осевого стягивания обечаек, содержит только один ряд разжимных башмаков, рабочие торцы которых выполнены выпуклыми с поверхностью двоякой кривизны. Кроме того, отношение радиуса кривизны поверхности рабочего торца в осевой плоскости к радиусу кривизны этого торца в диаметральной плоскости не более 1. На фиг. 1 изображено устройство, продольный разрез, на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - разрез Б-Б на фиг. IV на фиг. 4 узел I на Фиг. 1, разжимной башмак зажимного узла, расположенного со

с,тороны механизма осевого стягивания обечаек; на фиг. 5 - разрез В-В на фиг. 4.

Внутреннее устройство для сборки под сварку кольцевых поворотных стыков обечаек содержит корпус 1, в 5 котором размещены два зажимных узла 2 и 3. Зажимной узел 2 расположен на стороне сваренной части 4 трубы, а узел 3 - на стороне пристыковываемой обечайки 5. Зажимной 10 узел 2 содержит в данном случае два ряда разжимных радиально подвижных башмаков 6 и 7, а узел 3 - один ряд башмаков 8. Башмаки 6-8 установлены с возможностью радиального перемеще- 15 ния в соответствующих радиальных расточках корпуса 1.

Возможно выполнение одного ряда зажимных башмаков при достаточной их длине, исключающей разрыв контак- 20 та и овализацию трубы. Выбор того или иного варианта определяется конкретными условиями: длиной обечаек, диаметром, длиной и массой получаемых труб.и конструктивным решением 25 транспортных и поддерживающих устройств .

Приводом радиального перемещения башмаков 6 и 7 служит клиновый механизм 9, а башмаков 8 клиновой меха- „ низм 10.

.Механизм 9 содержит две клиновые призмы 11 и 12, причем призма 12 установлена с возможностью осевого перемещения относительно призмы 11 за счет пружины 13. Призма 11 жестко связана с подвижным корпусом 14 гидроцилиндра, шток 15 которого закреплен неподвижно с помощью гайки 16 относительно корпуса 1. I40

Механизм 10 содержит клиновую призму 17, жестко связанную с подвижным корпусом 18 гидроцилиндра, шток 19 которого также жестко закреплен на корпусе 1 посредством гай- 45 ки 20. Разжимные башмаки 6-8 прижаты к клиновым поверхностям соответствующих призм и удерживаются от выпадения с помощью пластинчатых пружин 21 (фиг. 2), закрепленных на JQ корпусе 1.

Выполнение в предлагаемом устройстве призм 12 подвижными относительно призм 11 позволяет при одинаковом угле из конусности обеспечить 55 им различное осевое смещение и при заданном усилии центрирования на .разжимах 7 снизить усилие на разжимах 6 за счет настройки пружины 13, что позволяет снизить опасность тре- 60 щинообразования или разрушения уже нанесенного сварного шва, в данном случае шва d , так как сборка обечаек в трубу обычно осуществляется технологическими швами малого (по срав- 5

нению с толщиной стенки обечайки сечения.

На корпусе 1 центратора установлны тороидальные опорные ролики 22 и 23, опорные диски 24 и 25 и напраляющие ролики 26 и 27. При отсутствии обечаек устройство удерживается в необходимом положении с помощью опорных дисков 24 и 25 и подъемноповоротных роликов 28 и 29. В процессе заведения обечаек для их сборки в трубу или выведения готовой трубы устройство может удерживаться опорными роликами 22 и 23 в контакте с соответствующими подъемно-поворотными роликами, или же опираться на внутреннюю поверхность обечаек или трубы.

Удержание центратора от осевого смещения обеспечивается за счет штаги 30 .

Устройство содержит также механизм 31 осевого стягивания обечаек, который состоит из четырех гидроцилиндров 32, корпусы которых шарнирно закреплены на корпусе 1, а штоки шарнирно соединены с Г-образными захватами 33, пропущенными через отверстия в радиально подвижных штоках 34. Радиальное разведение Г-образных захватов 33 и выведение их за габариты обечайки 5 осуществляется упомянутыми штоками 34, установленными во взаимодействии с клиновой призмой 35, выполненной на корпусе гидроцилиндра 10.

Число разжимных башмаков 6-8 в каждом ряду должно быть не менее 8-12 штук с охватом не менее 4/5 периметра обечайки (во избежание огранки обечайки при ее деформации и появления остаточных напряжений в стенке трубы), при этом внутренний продольный стык (нахлест)Ь , фиг. 2, должен размещаться при стыковке обечаек между зажимными башмаками.

I

Длина радиально подвижных штоков 34 выбирается таким образом, чтобы между поверхностью обечайки 5 и штоками 34 существовал некоторый радиальный зазор, достаточный для беспрепятственного перекоса оси обе чайки 5 в процессе прижатия ее по торцу к сваренной части трубы-4 механизмом 31.

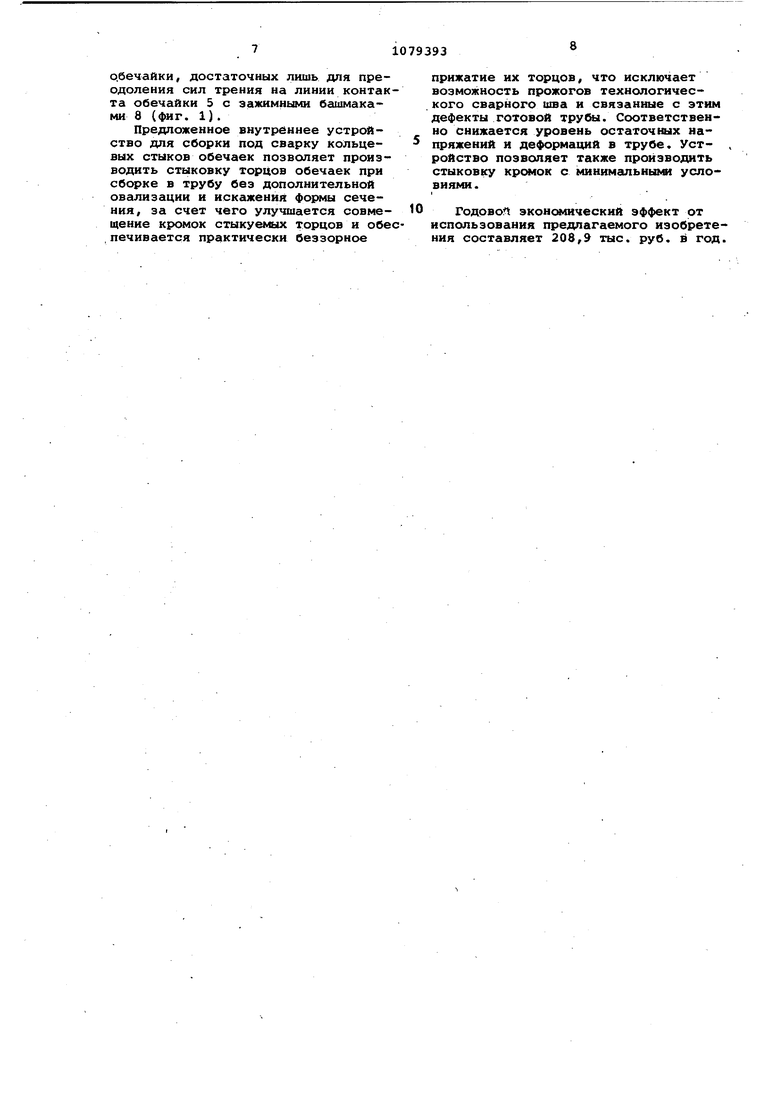

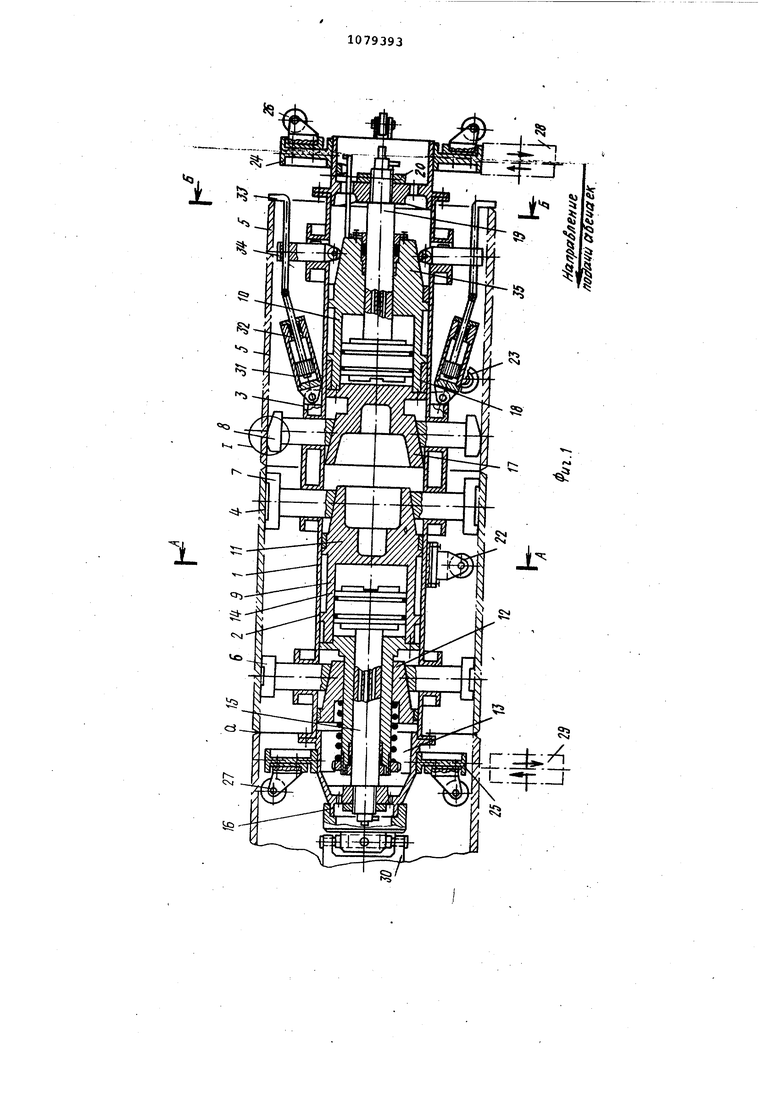

Разжимные башмаки 8 в общем случае имеют контактную поверхность двоякой кривизны (1 на фиг. 4 и 5), симметрично расположеин:. i относително средней плоскости 3 - 3 и имеющу рощиус кривизны (в средней плоскости В - 8 в конечной стадии зажима обечайки), равный R - радиусу ънугренней поверхности обечайки, а в освой плоскости сечения - RZ Радиус кривизны Я2 может быть произвольным однако достаточно боль шим с тем, чтобы обеспечить контакт ную прочность разжимных башмаков 8 и исключить образование наклепа и повреждений поверхности обечайки пр ее зажиме с заданным технологически усилием. Контактная поверхность разжимных башмаков 8, т.е. поверхность возмож ного контакта разжимных башмаков с внутренней поверхностью обечайки ограничивается углом 2 (рис. 4) причем с учетом возможности произво ной пространственной ориентации ко ны торцов обечаек в стыке должно быть соблюдено условие где ОС - наибольший угол косины тор да обечайки. Соответственно осевая длина Eg контактной поверхности дол на быть не менее 6(5 .2R2 eifl() . Поверхность разжимных башмаков вне угла 2 р не является контактной и ее профиль выбирается из конструктивных соображений (с тем условием, чтобы она не препятствовала перекосу обечайки).. Предпочтительным профилем контактной поверхности зажимных башма ков 8, хотя и более сложным по.технологии изготовления, является такой профиль, для которого радиус кривизны в осевом сечении R2 равен радиусу Кд . В этом случае контактная поверх ность каждого зажимного башмака превращается в участок сферической пов1 ерхности радиуса R . Радиальный ход разжимных башмаков 8 при этом выбирается таким образом, чтобы при зажиме обечайки центры радиусов кривизны контактных поверхностей располагались на оси . центратора, таким образом, после зажима обечайки контактные поверхности всех зажимных башмаков В располагаются на общей сфере с радиусо R, , равным внутреннему радиусу обе чалки. Перекос такой сферы относительно оси обечайки (в пределах расчетных значений) не сопровождается какимилибо дополнительными радиальными деформациями обечайки и требует минимально возможных усилий, а ее диаметральное сечение сохраняет строго круглую форму. Устройство работает следую1дим образом. В исходном положении перед началом операции зажима разжимные башма ки 6-8 и радиально подвижные штоки 34 сведены к центру, при этом клиновые призмы 11, 12, 17 и 35 находятся в крайнем левом положении (фиг. 1), а захваты 33 - в крайнем правом положении. Далее осуществляется зажим трубы 4 при подаче рабочей жидкости в поршневую полость гидроцилиндра зажимного узла и движении корпуса 14 гидроцилиндра вместе с призмами 12 и 11 вправо (фиг. 1). При контакте разжимных .башмаков 6 с поверхностью трубы 4 происходит некоторое поджатие пружины 13. Когда давление в поршневой полости гидроцилиндра достигает своего максимального значения, усилие на разжимных башмаках 7 определяется давлением в гидроцилиндре, а усилие на разжимных башмаках 6 - настройкой пружины 13. Таким образом, производится ис-. правление формы сечения трубы 4, ее зажим и центрирование относительно оси устройства. Предварительный зажим пристыковываемой обечайки 5 разжимными башмаками 8 производится аналогичным образом при подаче рабочей жидкости в штоковую полость гидр здилиндра зажимного узла 3. При этом обечайка 5 получает грубое исправление формы сечения, а Г-образные захваты 33 с помощью штоков 34 выводятся за габарит обечайки 5. Далее одновременно включаются гидроцилиндры 31, при этом происходит сначала поступательное перемещение обечайки 5 относительно башмаков 8 до контакта ее торца с торцом трубы 4, а затем поворот обечайки 5 относительно точки ее первоначального контакта с трубой 4 и выпуклой поверхности башмаков 8 вплоть до полного прижатия обечайки 5 по торцу к трубе 4. После этого происходит окончательный зажим обечайки 5. . После окончательной стыковки кромок наносят технологический сварной шов. Далее цикл повторяется. Благодаря отсутствию наружного ряда зажимных башмаков со стороны пристыковываемой, обечайки 5 перекос оси обечайки 5 в процессе ее стыковки в предлагаемом устройстве не сопровождается искажением (деформацией) ее наружного торца. Наличие тороидальной (в данном случае - сферической) контактной поверхности у имеющегося ряда разжимных башмаков 8 позволяет производить упомянутый перекос оси обечайки 5 практически без дополнительных радиальных деформаций (овализации) её торца со стороны стыка и требует минимальных усилий для перекоса

о.бечайки, достаточных лишь для преодоления сил трения на линии контакта обечайки 5 с зажимными башмаками 8 (фиг. 1).

Предложенное внутреннее устройство для сборки под сварку кольцевых стыков обечаек позволяет производить стыковку торцов обечаек при сборке в трубу без дополнительной овализации и искажения формы сечения, за счет чего улучшается совмещение кромок стыкуемых торцов и обес,печивается практически беззорное

прижатие их торцов, что исключает возможность прожогов технологического сварного шва и связанные с зтим дефекты готовой трубы. Соответственно снижается уровень остаточных напряжений и деформаций в трубе. Устройство позволяет также производить стыковку кромок с минимальными условиями.

Годовой эконсмический эффект от использования предлагаемого изобретения составляет 208,9 тыс. руб. в год.

21

fu-i.3

V lo Kzsin

S

w

| название | год | авторы | номер документа |

|---|---|---|---|

| Внутреннее устройство для сборки под сварку кольцевых стыков обечаек | 1979 |

|

SU919837A1 |

| Внутреннее устройство для сборки под сварку кольцевых стыков труб | 1987 |

|

SU1763130A1 |

| Устройство для сборки под сварку кольцевых стыков обечаек | 1986 |

|

SU1366341A1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| УСТАНОВКА ДЛЯ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ОБОЛОЧЕК | 2007 |

|

RU2374053C2 |

| Способ сборки под сварку труб в плети и устройство для его осуществления | 1979 |

|

SU867582A1 |

| Установка для сборки и сварки обечаек из сегментов | 1988 |

|

SU1816255A3 |

| Установка для сборки и сварки тонкостенных конических обечаек | 1980 |

|

SU927470A1 |

| Машина для стыковой электроконтактной сварки труб большого диаметра | 1973 |

|

SU500934A1 |

| Устройство для сборки под сварку | 1986 |

|

SU1344555A1 |

1. ВНУТРЕННЕЕ УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ КОЛЬЦЕВЫХ CTbfКОВ ОБЕЧАЕК, содержащее корпус, два зажимных узла с несколькими рядами разжимных башмаков, установленных о возможностью радиального перемещения. и механизм осевого стягивания обеча-1 ек, смонтированный на одном из концов корпуса, отличающеес я тем, что, с целью повышения качества сборки обечаек за счет компенсации неточности обработки их торцов, зажимной узел, расположенный со стороны механизма осевого стягивания, содержит только один ряд разжимных баиочаков, рабочие торЦы которых выполнены выпуклыми с поверхностью двоякой кривизны 2. Устройство по п. 1, о т л ич а ю щ е ее я тем, что отношение радиуса кривизны поверхности рабочего торца в осевой плоскости к радиусу кривизны этого торца в диамет- jc ральной плоскости не более 1. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 431982, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Внутреннее устройство для сборки под сварку кольцевых стыков обечаек | 1979 |

|

SU919837A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-15—Публикация

1982-07-22—Подача