СО OD 0д

9д

Изобретение относится к компрессоростроению, в частности к системам масляного уплотнения вала турбомаши- ны.

Целью изобретения является повышение надежности работы путем снижения протечек масла в проточную часть.

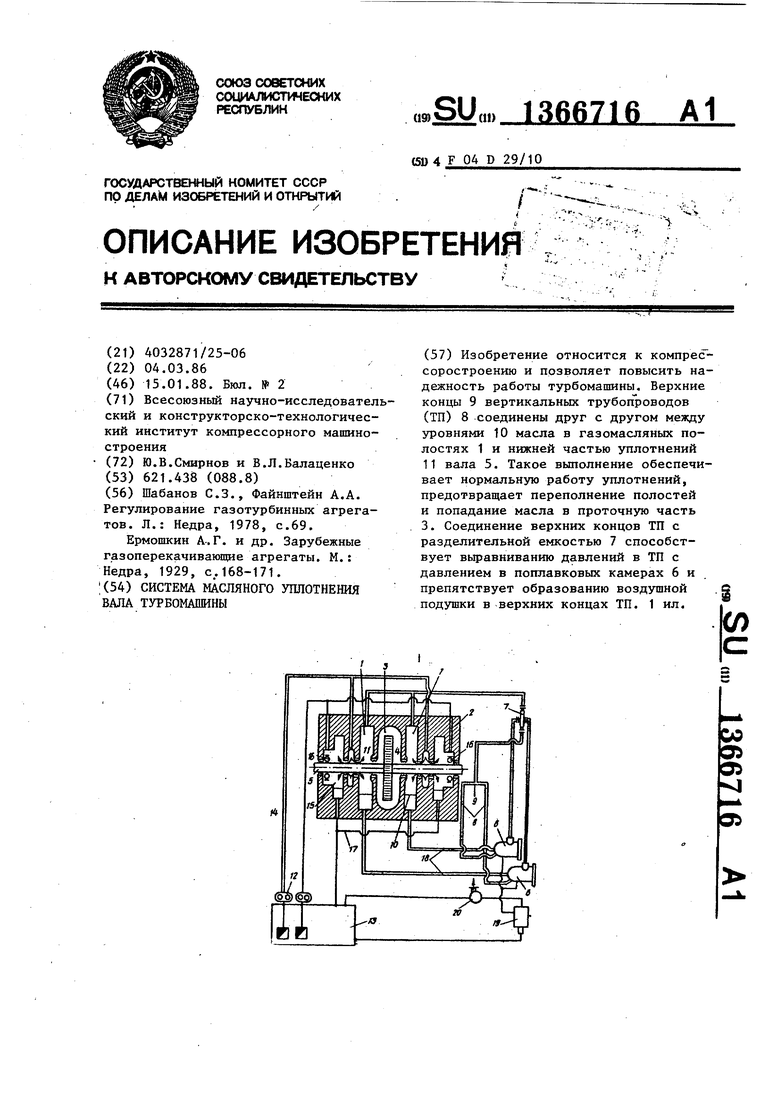

На чертеже показана схема системы масляного уплотнения турбомашины.

Система масляного уплотнения вала турбомашины содержит Кольцевые газомасляные полости 1, выполненные в корпусе 2 турбомашины и отделенные от ее проточной части 3 уплотнениями 4 вала 5, поплавковые камеры 6 с бай пасной линией между ними и разделительную емкость 7. Байпасная линия выполнена в виде двух вертикальных трубопроводов 8, верхние концы 9 которых соединены друг с другом между уровнями 10 масла в полостях 1 и нижней частью уплотнений 11 вала 5, а разделительная емкость 7 связана с трубопроводами 8 в месте их соединения.

Кроме того, система масляного уплотнения содержит насос 12 высокого давления, маслобак 13, трубопровод 14 подвода масла в уплотнения 1, камеру 15 низкого давления для слива масла из подшипников 16 и уплотнений 11, трубопровод 17 слива из камеры 15 низкого давления, трубопровод 18 слива масла в поплавковые камеры 6, дегазатор 19 и эжектор 20. Система масляного уплотнения вала турбомашины работает следующим образом.

При работе турбомашины за счет зазоров в лабиринтных- уплотнениях 4 и протечек газа через них давление газа в газомасляной полости 1 повышается. Дальнейшие утечки газа из газомасляной полости предотвращаются масляным уплотнением 11 путем подачи в него масла насосом 12 высокого давления из маслобака 13 по трубопроводу 14. Через зазоры между валом 5 турбомашины и уплотнением 11 масло сливается в газомасляную полость 1 и в камеру 15 низкого давления, в которую также сливается смазочное масло из подшипников 16. Из камер 15 низкого давления масло по трубопроводу 17 возвращается в маслобак 13. ВНИШ1И Заказ 6804/33

Из газомасляных полостей 1 масло по трубопроводам 18 поступает в поплавковые камеры 6,.из них в дегазатор 19 и далее в маслобак 13.

В дегазаторе 19 и в маслобаке 13 для лучшей дегазации масла эжектором 20 поддерживается разрежение.

В аварийной ситуации, когда одна

из поплавковых камер 6 пере голняет- ся, уровень масла также поднимается в соответствующем вертикальном трубопроводе 8 до тех пор, пока не достигнет верхней точки, после чего перёливается в другую поплавковую камеру 6. Расположение верхней точки меж- ДУ уровнем 10 масла в газомасляной полости и нижней частью уплотнений 11 вала 5 обеспечивает нормальную

работу уплотнений 11 и не приводит к переполнению газомасляных полостей 1 и попаданию масла в проточную часть 3. Соединение верхних концов 9 трубопроводов 8 с разделительной емкостью

7 способствует выравниванию давлений в вертикальных трубопроводах 8 с давлением в поплавковых камерах 6 и препятствует образованию воздушной подушки в верхних концах 9 трубопроводов 8.

Такое выполнение системы масляного уплотнения вала турбомашины позволяет уменьшить протечки масла в проточную часть и тем самым повысить

надежность работы турбомашины.

Формула изобретения

Система масляного уплотнения вала

турбомашины, содержащая кольцевые газомасляные полости, выполненные в корпусе турбомашины и отделенные от ее проточной части уплотнениями вала, поплавковые камеры с байпасной линией между ними и разделительную емкость, отличающаяся тем, что, с целью повьш1ения надежности работы путем снижения протечек масла в проточную часть, байпасная ли50

55

ния выполнена в виде двух вертикальных трубопроводов, верхние концы которых соединены друг с другом между уровнями масла в полостях и нижней частью уплотнений вала, а разделительная емкость связана с трубопроводами в месте их соединения. ираж 574 Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Система масляного уплотнения вала нагнетателя | 1983 |

|

SU1137227A1 |

| Система масляного уплотнения вала турбомашины | 1975 |

|

SU566939A2 |

| Система охлаждения масла | 1981 |

|

SU1013700A1 |

| Система масляного уплотнения вала турбомашины | 1972 |

|

SU437834A1 |

| Уплотнение вала турбомашины | 1981 |

|

SU994839A1 |

| Система масляного уплотнения вала турбомашины | 1983 |

|

SU1163046A1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ОПОРНОГО ПОДШИПНИКА РОТОРА ТУРБОМАШИНЫ | 2016 |

|

RU2614470C1 |

| Система масляного уплотнения вала турбомашины | 1983 |

|

SU1139867A1 |

| ВИНТОВАЯ МАСЛОЗАПОЛНЕННАЯ КОМПРЕССОРНАЯ УСТАНОВКА (ВАРИАНТЫ) И СИСТЕМА СМАЗКИ ПОДШИПНИКОВ ВИНТОВОЙ МАСЛОЗАПОЛНЕННОЙ КОМПРЕССОРНОЙ УСТАНОВКИ | 2013 |

|

RU2559411C2 |

| Система масляного уплотнения ротора турбомашины | 1975 |

|

SU545756A1 |

Изобретение относится к компрес- соростроению и позволяет повысить надежность работы турбомапмны. Верхние концы 9 вертикальных трубопроводов (ТП) 8 соединены друг с другом между уровнями 10 масла в газомасляных полостях 1 и нижней частью уплотнений 11 вала 5. Такое выполнение обеспечивает нормальную работу уплотнений, предотвращает переполнение полостей и попадание масла в проточную часть 3. Соединение верхних концов ТП с разделительной емкостью 7 способствует выравниванию давлений в ТП с давлением в поплавковых камерах 6 и препятствует образованию воздушной подушки в верхних концах ТП. 1 ил. е

| Шабанов С.З., Файнштейн А.А | |||

| Регулирование газотурбинных агрегатов | |||

| Л.: Недра, 1978, с.69 | |||

| Ермошкин А.Г | |||

| и др | |||

| Зарубежные газоперекачивающие агрегаты | |||

| М.: Недра, 1929, с.168-171 |

Авторы

Даты

1988-01-15—Публикация

1986-03-04—Подача