Изобретение относится к химии полимеров, а именно к гидрированному блок-сополимеру бутадиена со стиролом в качестве загущающей присадки к нефтяным маслам.

Цель изобретения - снижение вязкости загущенных масел при низкой температуре.

П р и м е р 1. В 6-литровый аппарат, снабженный рубашкой для хладагента и теплоносителя, перемешивающим устройством, штуцером для введения растворителя, мономеров, катализатора, рендомизера, азота, гильзой для термометра и выгрузным устройством, вводят смесь на 225 г стирола и 2000 мл смешанного растворителя (циклогексан и гептановая фракция в соотношении 75:25) и при перемешивании подают 0,018 моль вторичного бутиллития. Полимеризацию стирола осуществляют в атмосфере сухого азота при 50оС в течение 1 ч, В полученный раствор полистироллития (1-й блок) при 20оС подают оттитрованную дилилитийполидивинилом смесь на 75 г стирола и 450 г бутадиена, 0,55 моль тетрагидрофурана (ТГФ) на поданный вторичный бутиллитий и 2000 мл смешанного растворителя. Температуру реакционной массы поддерживают на уровне 25оС в течение 3 ч, затем температуру полимеризации поднимают до 65оС и выдерживают при этой температуре реакционную массу до исчерпывания мономеров.

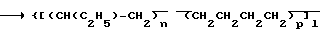

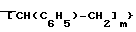

Раствор блок-сополимера гидрируют, обрабатывают соляной кислотой, промывают дистиллированной водой; блок-сополимер осаждают ацетоном и сушат. Получают блок-сополимер формулы CH

CH

CH2)n-(CH2-CH2-CH2-CH2)

CH2)n-(CH2-CH2-CH2-CH2)

CH

CH

Характеристика блок-сополимера и его свойства приведены в таблице.

П р и м е р 2. В 6-литровый аппарат, снабженный рубашкой для хладагента и теплоносителя, перемешивающим устройством, штуцером для введения растворителя, мономеров, катализатора, рендомизера, азота, гильзой для термометра и выгрузным устройством, вводят смесь из 210 г стирола и 2000 мл смешанного растворителя (циклогексан и гептановая фракция в соотношении 75:25) и при перемешивании подают 0,018 моль вторичного бутиллития. Полимеризацию стирола осуществляют в атмосфере сухого азота при 50оС в течение 1 ч. В полученный раствор полистириллития при 25оС подают оттитрованную дилитийполидивинилом смесь из 90 г стирола, 200 г бутадиена и 0,55 моль ТГФ на поданный вторичный бутиллитий и 2000 мл смешанного растворителя. Температуру реакционной смеси поддерживают на уровне 22оС в течение 3 ч, затем температуру полимеризации поднимают до 60оС и выдерживают при этой температуре реакционную массу до исчерпывания мономеров.

Полученный раствор блок-сополимера гидрируют, обрабатывают раствором соляной кислоты в изопропиловом спирте, промывают дистиллированной водой, осаждают ацетоном и сушат.

Свойства полученного блок-сополимера в маслах АСВ-5 и АМН-10 приведены в таблице.

П р и м е р 3. В 6-литровый аппарат, снабженный рубашкой для хладагента и теплоносителя, перемешивающим устройством, штуцером для введения растворителя, мономеров, катализатора, рендомизера, азота, гильзой для термометра и выгрузным устройством, вводят смесь из 165 г стирола и 2000 мл смешанного растворителя (циклогексан и гептановая фракция в соотношении 75:25) и при перемешивании подают 0,018 моль вторичного бутиллития. Полимеризацию стирола осуществляют в атмосфере сухого азота при 55оС в течение 1 ч. В полученный раствор полистироллития (1 блок) при 20оС подают оттитрованную дилитийполидивинилом смесь из 135 г стирола и 366 г бутадиена, 0,55 моль ТГФ на поданный вторичный литий бутил и 2000 мл смешанного растворителя. Температуру реакционной смеси поддерживают на уровне 25оС в течение 3 ч, затем температуру полимеризации поднимают до 57оС и выдерживают при этой температуре реакционную массу до полного превращения мономеров.

Полученный раствор блок-сополимера гидрируют, обрабатывают раствором соляной кислоты в изопропиловом спирте, промывают дистиллированной водой, осаждают ацетоном и сушат.

Свойства полученного блок-сополимера в маслах АСВ-5 и АМГ-10 приведены в таблице.

П р и м е р 4. В 6-литровый автоклав вводят смесь из 135 г стирола и 2000 мл смешанного растворителя (циклогексан и гептановая фракция в соотношении 72: 25) и при перемешивании подают 0,017 моль вторичного литийбутила. Полимеризацию стирола осуществляют в атмосфере сухого азота при 50оС в течение 1 ч. В полученный раствор полистироллития при 20оС подают оттитрованную дилитийполивинилом смесь из 165 г стирола и 200 г бутадиена, 0,55 моль ТГФ на поданный вторичный литийбутил и 2000 мл смешанного растворителя. Температуру реакционной массы поддерживают на уровне 20оС в течение 3 ч, затем температуру полимеризации поднимают до 55оС и выдерживают при этой температуре реакционную массу до полного превращения мономеров.

Полученный раствор блок-сополимера гидрируют, обрабатывают раствором соляной кислоты, промывают дистиллированной водой, осаждают ацетоном и сушат.

Свойства полученного блок-сополимера в маслах АСВ-5 и АМГ-10 приведены в таблице.

П р и м е р 5. В 6-литровый автоклав вводят смесь из 120 г стирола в 2000 мл смешанного растворителя (циклогексан и гептановая фракция в соотношении 75:25) и при перемешивании подают 0,018 моль вторичного литийбутила. Полимеризацию стирола осуществляют в атмосфере сухого азота при 50оС в течение 1 ч. В полученный раствор полистироллития при 20оС подают оттитрованную дилитийполивинилом смесь из 180 г стирола и 300 г бутадиена, 0,55 моль ТГФ на поданный вторичный литийбутил и 2000 мл смешанного растворителя. Температуру реакционной массы поддерживают на уровне 30оС в течение 3 ч, затем температуру полимеризации поднимают до 55оС и выдерживают при этой температуре реакционную массу до полного превращения мономеров.

Полученный раствор блок- сополимера гидратируют, обрабатывают раствором соляной кислоты в изопропиловом спирте, промывают дистиллированной водой, осаждают ацетоном и сушат.

Свойства полученного блок-сополимера в маслах АСВ-5 и АМГ-10 приведены в таблице.

П р и м е р 6. В 6-литровый автоклав для полимеризации вводят смесь из 135 г стирола, 200 г бутадиена, а также 0,35 моль ТГФ и 3000 мл смешанного растворителя (циклогексан и гептановая фракция в соотношении 75:25), предварительно оттитрованную дилитийполидивинилом для связывания всех имеющихся примесей, и подают при перемешивании 0,018 моль вторичного бутиллития. Полимеризацию осуществляют в атмосфере сухого азота при 30оС в течение 3,5 ч.

В раствор "живого" сополимерного блока подают оттитрованную дилитийполидивинилом смесь 165 г стирола в 1000 мл смешанного растворителя. Температуру реакционной массы поднимают до 50оС и выдерживают массу при этой температуре до полного расхода мономера.

Полученный раствор блок-сополимера подвергают гидрированию в присутствии комплекса нафтената никеля и триэтилалюминия. Полученный гидрогенизат обрабатывают раствором соляной кислоты в изопропиловом спирте, отмывают дистиллированной водой от избытка соляной кислоты и ее солей, осаждают ацетоном и сушат.

Характеристики сополимера как присадки к маслам приведены в таблице.

П р и м е р ы 7 и 8. Процесс проводят известным способом.

П р и м е р 9 (контрольный). В 6-литровый аппарат, снабженный рубашкой для хладагента и теплоносителя, перемешивающим устройством, штуцерами для введения растворителя, мономеров, катализатора, рендомизера, азота, гильзой для термометра и выгрузочным устройством, вводят смесь из 165 г стирола и 2000 мл смешанного растворителя (циклогексан и гептановая фракция в соотношении 75: 25) и при перемешивании подают 0,015 моль вторичного бутиллития. Полимеризацию стирола осуществляют в атмосфере сухого азота при 55оС в течение 1 ч. В полученный раствор полистироллития (1 блок) при 20оС подают оттитрованную дилитийполидивинилом смесь из 135 г стирола и 366 г бутадиена, 0,50 моль тетрагидрофурана и 2000 мл смешанного растворителя. Температуру реакционной смеси поддерживают на уровне 25оС в течение 3 ч, затем температуру полимеризации поднимают до 57оС и выдерживают при этой температуре реакционную массу до полного превращения мономеров.

Полученный раствор блок-сополимера гидрируют, обрабатывают раствором соляной кислоты в изопропиловом спирте, промывают дистиллированной водой, осаждают ацетоном и сушат.

Свойства полученного блок-сополимера приведены в таблице.

П р и м е р 10 (контрольный). В 6-литровый автоклав вводят смесь из 135 г стирола и 2000 мл смешанного растворителя (циклогексан и гептановая фракция в соотношении 75: 25) и при перемешивании подают 0,025 моль вторичного бутиллития. Полимеризацию стирола осуществляют в атмосфере сухого азота при 50оС в течение 1 ч. В полученный раствор полистироллития при 20оС подают оттитрованную дилитийполидивинилом смесь на 165 г стирола и 200 г бутадиена, 0,70 моль ТГФ на поданный вторичный бутиллитий и 2000 мл смешанного растворителя. Температуру реакционной массы поддерживают на уровне 20оС в течение 3 ч, затем температуру полимеризации поднимают до 55оС и выдерживают при этой температуре реакционную массу до полного превращения мономеров.

Полученный раствор блок-сополимера гидрируют, обрабатывают раствором соляной кислоты, промывают дистиллированной водой, осаждают ацетоном и сушат.

Свойства полученного блок-сополимера в маслах АСВ-5 и АМГ-10 приведены в таблице,

П р и м е р 11 (контрольный). В 6-литовый автоклав вводят смесь из 135 г стирола и 2000 мл смешанного растворителя (циклогексан и гептановая фракция в соотношении 75:25) и при перемешивании подают 0,018 моль вторичного бутиллития. Полимеризацию стирола осуществляют в атмосфере сухого азота при 50оС в течение 1 ч. В полученный раствор полистироллития при 20оС подают оттитрованную дилитийполидивинилом смесь из 165 г стирола и 200 г бутадиена, 0,45 моль ТГФ и 200 мл смешанного растворителя. Температуру реакционной массы поддерживают на уровне 30оС в течение 3 ч, затем температуру полимеризации поднимают до 55оС и выдерживают при этой температуре реакционную массу до полного превращения мономеров.

Полученный раствор блок-сополимера гидрируют, обрабатывают раствором соляной кислоты, промывают дистиллированной водой, осаждают ацетоном и сушат.

Свойства полученного блок-сополимера приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ БЛОК-СОПОЛИМЕРОВ | 2014 |

|

RU2689781C2 |

| Способ получения разветвленных термоэластопластов | 2023 |

|

RU2809867C1 |

| Способ получения термостойких термоэластопластов | 1974 |

|

SU520374A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 2004 |

|

RU2260600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 1995 |

|

RU2114129C1 |

| Способ получения разветвленного полибутадиена | 1990 |

|

SU1713906A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1986 |

|

SU1438196A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1998 |

|

RU2141976C1 |

| Способ получения термоэластопластов | 2020 |

|

RU2756588C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ГОМОПОЛИМЕРОВ, БЛОК- И СОПОЛИМЕРОВ | 1976 |

|

RU594729C |

Изобретение относится к загустителям нефтяных масел, в качестве которых используют гидрированный блок-сополимер бутадиена со стиролом общей формулы {-CH(C6H5)-CH2}k __→

, где k = 20,4 - 40,2 мас.%; m = 10,1 - 33 мас.%; r + m = 30 - 70 мас.%; n = 15,2 - 35,2 мас.%; p = 13,7 - 35,1 мас.%, с мол.м. 50000 - 100000. Сополимеры придают маслам пониженную вязкость (до 800 мм2/c ) при температурах до -50°С. 1 табл.

, где k = 20,4 - 40,2 мас.%; m = 10,1 - 33 мас.%; r + m = 30 - 70 мас.%; n = 15,2 - 35,2 мас.%; p = 13,7 - 35,1 мас.%, с мол.м. 50000 - 100000. Сополимеры придают маслам пониженную вязкость (до 800 мм2/c ) при температурах до -50°С. 1 табл.

Гидрированный блок-сополимер бутадиена со стиролом общей формулы

где k = 20,4 - 40,2 мас.%; m = 10,1 - 33 мас.%;

k + m = 30 - 70 мас.%;

n = 15,2 - 35,2 мас.%;

p = 13,7 - 35,1 мас.%,

с мол. м. 50000 - 100000 в качестве загущающей присадки к нефтяным маслам.

| Патент США N 4032459, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

Авторы

Даты

1994-10-30—Публикация

1985-04-18—Подача