(54) СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ ТЕРМОЭЛАСГОПЛАСГОВ

температурой кипения, такие как тетрагндрофу н (ТГФ) (t 64-65°С), причем эти вещества прнменяю-т в значитель{1Ых количесгвах (от 0,5 до 2,0 моль/л полимери;зата).

Присутствие таких веществ в полимери зате усл ожняет технологический процесс. Так, после выделения полимера из раствора получается сложная смесь возв йтных i продуктов, состоящая из углеводородного растворителя, полярного растворителя и непрореагировавшего о -метилстирода,тру io поддающаяся раздепению. Специальна; поставленными; опытами показано, ч1Ч костью отделить ТГФ от уг леводородного растворителя не удается. Присутствие же ТГФ в зоне реакции, даже в очень малых количествах, агридательно сказывается на микроструктуре полидиенового блока. Например, при оодер кании в реакционной сме си 0,01 вес.% ТГФ количество винильных звеньев увеличивается с 10 до 30%. Кроме того, при использован1ш яизкокипящих полярных добавок для вьщеления полимера КЗ поли м риаата практически возможно. лишь применение метода безводной дегазации; метод водной дегазации осложняется необходимостью извлечения полярного растг ворителя из воды.

Цель изобретения - упрощение технологической схемы процесса. Эта Щель достигае ся применением в качестве активируюшей добавки соединения обшей 4 ормулы

.)Li где П - 10-20;

,гп- 2-20,

в когаместве 0,2 - 2,0 :моль/ «оль акт|аЕ-исягю лития.

Использование полимерной полярной добавки (IjiOC ) позволяет значительно упростить-технологическое оформление процеа са синтеза , оС -метилстирольных термоэлаотопластов: возможно выделение полимера и. раствора как методом безводной, так и методом водной дегазации. При этом полимер иая добавка остается в полимере или частично переходит в воду при водной дегазации и не попадает в возвратный оастворитель. Целесообразным при применении L lOC является вьщеление полимера из раствора методом водной дегазации. В этом случае происходит более полное удаление из полимера незаполимеризовавшегося остаточного ot- - Метилстирола,. Потери LiOC по преддагае мому способу соизмеримы с потерями тетрагидрофурана при его выделении из смеси возвратных продуктов.

РекомендуетсяLiOC вводить в полимеризадиснную сисгему в ьиде раствора в

.том же растворителе, который испоЛьзуют в процессе синтеза блок-сополимера. Смещение раствора LiOC с раствором Лживого двухблочного сополиме{)а предлочтительно проводить при темпе ратуре не выше 0°С.

Из упомянутых диеновых углеводородов прешючтительно использовать бутадиен-1,3 :И изопрен.: Предлагаемый: способ получения блок-сойслиглеров диеновых углеводородов и с - -метилстиро/ш осуществляют :следующим oSразом,

I. I Приготовление раствора . LiOC Предвариттьно осушенный оксиэтилированный спирт (или смесь оксиэтилированных спиртов с различным молекулярным весом) растворяют в углеводородном растворителе (надр.имер, в .диклогексане) i телщературе 45 - 50°CL & агмоС(, К пЪлученг-. jioMy раствору добавляют ;0,1-0,21 моль/л ;сА 1етйЯ 5т1 6ла4йзат5ё 1, перемешивая, при 50-60 С постепенно эводят раствор HopKia ; ного бутиллития в углеволородном растворителе до появления красной окраски, свидетельствующей о полном замещении активно- iro водорода на литий.

Полученный раствор . LiOC охлаждают ir.o температуры 20 - 30 С и используют в Процессе сангеза еС -метилстирольных тер- ;моэластопластов.

( П . Синтеа блок сополимёрду .сС-метил-i .стирола и диенового углеводорода. i К оч1лЩеннЬму и ocymeHHOhiy oL -мгтил5 стиролу либо к его раствору в углеводород JHOM растворителе при перемешивании добав- ляют раствор вторичного бутиллиния в угл& водородном растворителедо появления ярко , оранжевой окраски, свидетельствующей об удалении возможных примесей в мономере и ЕастЕюрителе. В полученную смесь подают раствор вторичного бутиллития в количестве, необходимом для получения блок-сополимера ABA заданного молекулярного веса. Процесс полимеризации oi-метилстирола проводят при температуре 0-40 С до достижения определенной конверсии рС -мегилстирола.

Полученный раствор живущего поли; - OL-метилстирольного блока А внепроре агировавшем мономере либо в его смеси с углеводородным растворителем добавляют к раствору диена (например, бутадиена-1,3 или изопрена) в том же растворителе, пред(варительно оттитрованному раствор)М окрашенного литийорганического соединения (например, дилитийполибутадиена) для удаления микропримесей.- Блок-сополимериаа-;

; дию диенового углеводорода на живущем поли-.сЛ.-метилсгирольном блоке А осуществляюг при темии йтуре 4U - 60 С до под- jHoro превращения с o6|ja3ObaiJneM живущегх двухблочного сополиме ш . .Затем реакционную смесь ох/шя-у 1ают до температуры (+5) - (), предпочтительно (+5) - (-5°С), н при интенсивном перемешиванки вво,ця1 раствор LiOC По лимеризацию CiL метилстирола ведут прк температуре О - (-80°С), предпочтительно О - (-5°С), в течение 1--3 час до получеЛИЯ блок-сополимера А-В-А, где А пояи- oL-метилстирольный блок и 3 - поли див новый блок. I Полученный блок-сополимер выделяют , из раствора известными методами, например высаживанием изопропиловым спиртом или методом безводной или водной дегааации. Пример 1, 1- Приготовление раствора 1ЛОС:; В трехгорлую колбу, снабженную мешать кой и термометром, в атмосфере аргхжа за- гружают 6 г оксиэтипированного октадекалового спирта ОС-15 170 г циклогексйна и 4 г сС «метилстиро ла. Смесь перемешивают при температуре j 5О-55 С до полного растворения , (Затем к полученному раствору при Teivinepa (Туре 55-60 Cj перемешиваяе постепенно |доба;вляк5т14,1 мл0,994 н. раствора нор|мального бутиллитйя до появдеяиа красно коричневого окрашивайня. Полученный растI вор liiOC охлаждают. ; II.Синтез блок-сополимера ci.-меткл;с тирола и бутадиена-ХаЗ, i -в.) Получение первого блока, , В колбу, снабженную мешалкой и термо I метром, в атмосфере сухого азоха хюдают 470 г oL -метилстирола и ностенекно до убавляют 3 мл 0,29 н. раствора вторичного i бутиллитйя в циклогексане при работаюш.ей мешалке до по5 вления ярко-оранжевой ок ipacKH, В сттитрованный оС -метилстирол по |Дают 40 мл 0,29 к. раствора вторичного :бут|1ялития Смесь перемешивают 40 мин iinpn температуре 2О°С, полученный раствор ;:по;щют на 11 стадию полимеризадии, Степень превращенля ol -метилстиро гаа определенаая весовым способом 31,6%, молекулярной вес поли- Ct метилстирола ;9888. :: б) Получение дву:. Злочного и трехблочно : го сополимеров.

В охлажденный aiinapaT, снабженный. мв , 55 шалкой, термометром и манометром, Б . мосфере сухого айота подают- шихту, сос-тоя щую иг 2590 г циклогексана, 50О г бута- диека н 501,8 г раствора первого блока живущего литий поли c -MeriincTupojTa SC«

Метплагирода,юпрвделсл-лшя несовь-.м сносе-fjot.if ., молекуляриь й вес ноли- ск. -«мегилсткрола 1-7340,

1 б) Попученпе двухоло п о -о и тпвхблоч« Jiioro i сополнмеров, ,coAep)tyiUi.eiXJ 149 г noJUisun:. ь i ;no/ tiviepH30BaBU eroc;fl d.. -м-.гГги оги{.о/1а и i2j-lO«iO г атома активного лития... Поякмерязацию бутад«енс1 ведут яра гем-. пвратурв.50 - до полного исчерглния бутадиена, доспе «.его апБ-араг ох.т,аждают до температуры 0°С, К реакциоккой смеси добавляют 210 мл раствора biOC для ускорения образования вто|К ГО поли- с&. мргцлстиролыюго блока к ггок эт-ой , ратуре реакцию про.цод-;«лот еще 3 час. Конечная колверскя на сумьиу мономеров 75,5%, Состав блок- сонолимера; 31s5% i 1 iX-метилстирола к 68,5% |бутадиена- 1,3., Характеркстигескай вяакоогь в толуоде ври .температуре 25 О ОДТ , При м ер 2, 1- I Приготовление раствора ЫОС, В трехгорлую колбуг снабженную мещалI кой к термокгатром, в атмосфере аргош за|грз-- кают 9 г смеси пкптоксйэтилгройангшшперр Бичкых жкриыхспиртов фракдаи Q,, общей Iформулы. OfCK.,,CK, 5Я--5 |(ггродукта ОС««2), 203 г смеси цик.югек- (сана с геатгак -гвксй,новой фракцией/ г | d--«метнястнрояа Сы-ась л рембшява1Ог |при темпер гтуре 44--50 С до погш€ :го pacyjv ворвни-ч ОС«2. К полу генкому раствор,, яри {температуре 47-57 С при яереме;икваниа гпостаданко добавляют мн ijOg раст «вора нормапьнсго бутйллкг 1-ш до нояалення |Краско-корцчкеЕого oKparusiiiiaiUta, Пояучв : |ньШ pacTsop liiOC охлййгдагоу : Г 1L Синтез блок-сополй.мерй сД. ™мвти7 jCTHpoJK и бутадиена--: 1.3, 1 а) Получение перк-ох-о блока. В аппарат снабжеакъ;й машаяк-ойэ тар- :мо1лотрсы к iviaHOMerpOi-ij Б а- :лосфарй су« -xoi-o азота подают 610 г cl -«fi.eAHfUjrH| d JjHj. fyrntcpoKiiina-ro 2,5 .мл О;,35 ч, pas raoIpa вуорйчцогч) буА ляшия Е , Ьаца с геи-та - гексановой фракцией нрн ра :богаю ией мешажсе до дояж яаляя ;т,(Ькевой окраски 21.5 г смеси uuKfiorsscsaisa с геятеи-гексаиоБОй фракц шйр o-jvfrrpoaajj ной 0,5 мл 0,3 н, раегБора дклатийполкбу тадиена в -том гке | ас-гворктеле., В ori-.vrrpo ;ш;|.кный раствор оС «-мети;;л.;тнрола ИО мя О;35 н. растеора F.i.-GfiH Hor« бутил- :ли я. Смесь перемеиихьают 2 час щщ тем-mspaiype ПолЕучекнь й расгзор idoH® В охлажденный аппарат, снабженный мешалкой, термометром и манометром, в атмосфере сухог.43 азота подают шихту, состоящую из 2580 г смеси циклогексана с гептая-гексаноБОй фракцией, 600 г бутадиена и 755 г раствора первого блока живущего ЛИТИЙ-ПОЛИ-oL-метилстирола, содержа1«его 160 г полимера, 45( г незаполимеризовавшегося оС-метилстирола и 1,4 - 10 г атома активного лития Полимеризацию- бутадиена ведут при температуре 50 - до полного исчерпания бутадиена, после чего аппарат охлаждают до температуры О - , к реакцио1шой 1Смеси добавляют 270 мл раствора .дпя ускорения образования второго попи-оС- --метипсгирольного блока, и при этой темрературе реакцию проаопжают еще час. Конечная конверсия на сумму мономеров 89,5%. Состав блок-сополимера: 44,5% , oL-метилстирола и 55,5% бутадиена-1,3. Характеристическая вязкосгь в толуоле притемпературе 25 С 0,676 дп/г. Пример 3, 1-. Приготовление раствора l«iOC. В трехгорпую копбу, снабженную мешап4 к термомегром, в атмосфере аргона за|гружают 9 г смеси полиоксиэтиленовь1Х первич.ньрсжирнккспира ов фракции QO- Оврбщейфо мупы(синтаноп ДОЮ), 138г смеси цикпогек-f сана с renTaHrieKcaiioeofi фракцией, 5 г« -метилсгиропа. Смесь перемешивают при44 5О°Сдо полного растворетемпературе«иь ДС-Ю. К полученному раствору температуре 5О-5 9°C,t перемешивая, постепенно добавляют 22,3 мл 1,09 н, раствора нормального бутиллития до появления крас но-коричневого окрашивания. Полученный расгвор Li ОС охлаждают, llvCiiirrea блок-соиолиме. о « Ме илотгрола н бутадиена-1,3. а) Получение первого блока, В ашшрат, снабженный мешалкой, термометром и манометром, в атмосфере сухого азота подаю г 472 г oL - етилсгирола, оттитрованного 2,6 мд О,42 и, раствфа; ВТО ричного бутиллития в смеси цЙ1клог« кс&йа с гвлт л гексановой фракцией до ярко- ор1анже вой , 168 г смеси циклогексана с гептан-гексановой фракцией, оггитрованной 0,5 мл 0,3 н, раствора дилитийполибутадиена в том же растворителе. В оттитрованный раствор cL -MeraflCTlfponai подаюг 51,9 мл 0,42 н. раствора вторичногх бутиллития. Смесь перемешивают 2 час при температуре 2О-22 С. Полученнь1й раствор на П стадию полимеризации. Степень превращения оС -метилсгиропа, «определенная весовым способом, 35%, молекулярный вес поли oL-мегилстирола 7880. б) -Получение двухблочного и трехблочного сополимеров, I В охлажденный аппарат, снабх енный меД|шапкой, термометром и манометром, в ат мосфере сухого азота подают шихту, состоящую из 2590 г смеси цикпогексана с геп-.тан-гексановой фракцией, 500 г бутадиена ;И 678 г раствора первого блока - живущь 143 литий-ноли- oL метилстиро; и, содержаmeixD 134 г полимера, 338 г неэалолиме рнзо|авше1Х)СЯ сС -метилстирола и 217 iO- ria-тома активного лития.. , Полимеризацию бутадиена ведут при тем пературе 50 - 55°С до полного исчерпания бутадиена, послё:Чего аппарат охлаждают ;:до температуры О - . К реакционной ; смеси добавляют 225 мл растводза LiOC , Д1Й ускорения образования ,-6торогсЙй5лй с -м:етйлстирольногю Влока и при этой температур&|реакцию продолжают еще 2 час. Конечная конверсия на сумму мономеров 81%. Состав блок-сополимера: 36,5% оС-метилстирола и 63,5% бутадаена-1,3. Характеристическая вязкость в толуоле при температура, 0,678 дл/г. Т1 р и м е р 4. I Приготовление раствора iiOC. В трехгорлую колбу, снабженную мешалк кой и термометром, в атмосфере аргона загружают 9 г сиггганола ДО-10 общей форму « С,„,,К,,.„ОССН.,СН.,0).Н,,244 г циклэгексана с гептанггексановой фракцией и 5 г оС -метилстирола. Смесь перемешивают при температуре;.44-4 до полного растворения ДС-10, К полученному раствору при температуре 46-54 С, перемещнвая, постепенно добавляю-т 17,7 мл/ 0,994 н, раствора нормального бутнллнтия до появления красно-коричневого окращива: ния. Полученный раствор LiOC охлаж: II. Синтез блок-сополимер Л -метилстирола и изопрена, а) Получение первого блока, ; Б аппарат, снабженный мец{алкой, термо : метром и манометром, в атмосфере cyxorxj . азота подают 470 г oL -метилстирола, от ; титровагаого 3 мл 0,38 н. раствора вторич:ного бутиллнтия, в смеси циклогексана с :гептан-гексановой фракцией до пбявлення : ярко-оранжевой окраски, 169 г смеси циклогексана с гептан-гексановой фраедией, оттитрованной 0,5 мл 0,3 н. раствора Д№;литийполибутадиена в том же растворителе. В оттитрованный раствор оС -метилстирола подают 45,5 мл 0,35 н,-раствора вторично-(го бугиллнотя. Смесь перемешивают 2 час I притемпературе и подают на И ста дию полимеризации. ; Степень превращения .сА. -метилстирола, : определенная весовым м&тодом, 24,3%, моI пекулярный вес поли oL-мегилстнрола 916 ; б) Получение двухблочнтах) и трехблочно ||СОполимеров, : В аппарат, снабженный мещалкой, термо j метром и манометром, в атмосфере сухого азота подают шихту, состоящую из 259О г смеси циклогексана с гепта№-гексановой фракцией, 500 г изопрена и 678 г раствора первого блока - живущего литий-поли- р ч-метипстиропа, содержащего 114 г полимера, 356 г незаполимеризовавщегося .оС-метилстирола и 1,38,10 г.атома активного лития, J. Полимеризацию изопрена ведут npii температуре 48-50 С до полного исчерпания |изопрена, после чего аппарат охлаждают до температуры . К реакционной смеси- до ;бавляют 300 мл раствора LiOC для ускоj рения образования второго поли- oL -метш 1 стирольного блока, и при этой темпертатуjpe реакцию продолжают еще 1 час. I Конечная конверсия на сумму мономеров (78,5%, Состав блок-сополимера; 34% оС - -метилстирола и 66% изопрена. ;Характеристическая вязкость в толуоле при температуре j 0,624 дЛ/г.. При м ё р 5, I-. Приготовление раствора LiOC, В трехгорлую колбу, снабженную меша/tjKoS н TregMOK.3TpOM, атмосфере аргока за {гружагот 9 г синтанола ДС-10 общей ,дН.,0(СНгСНр)4141 г. г;голуола, 3,9 г .оС -ме-хилстирола. Смесь j перемешивают при температуре 44-5О С j до полного растворения ДС-1О. К полученному раствору прИ; температуре 46.50 перемешивая, иостеиенпо добавляют 19,5 мл 0,994 н. раствора нормального бутиллнтйя до появления красно-коричневого окрашивания. Полученный рас-твор LiOC охлаждают, П Синтез блок-сополимера сС -метилстн рола и бутадиена-1,3, а) Получение первого блока. ; .В аппарйт, снабженный мешалкой и тер ; мометром, Б атмйсфёре сухого азота пода |ют 504 г оС -метипстйрола, оттитрованно I го 2,2 мл О,45 н. раствора вторичного бу- |тилл(ггия до ярко-оранжерого цвета, 175 г толуола, оттитрованного 0,5 мл 0,3 и, раст j вора дилитийполибутадиена в Том же раство ;рителе, В оттитрованный раствор сС-метил I Отирош подают 40,7 мл 0,45 н, раствора I вторичного бутиллития. Смесь перемещива-. ют . час при гтемпературе и подают на 11 стадию полимеризации. Степень превращения оС. -метилотирола, определеннаявесовым методом, 37,9%, мо- лекулярный вес поли- оС -метилстирола 9888. б) Получение двухблочного и трехблоч- ного сополимеров, В охлажденный аппарат, снабженный мешалкой, термометром и манометром, в атмосфере сухого азота щихту, состоящую г толуола, 500 г бутадиенй и 714 г раствора первого блока - живущето литий-поли о -метилстирола, содержашего 191 г полимера, 313 г незаполиме- ризовавшегося оС -метилстирола и 1,47, до г« атома активногх) лития. Полимеризацию бутадиена ведут при температуре 50 - 52 С до полного исчерпания бутадиена, после чего аппарат охлаждают до темпе атурь 1 . К ре акдирнной- смеси добавляют 200 мл раствора LiOC для ускорения образования второго поли- d. S-MCTKncTliiponbHoro блока, и при этой температуреpeaKluno продолжают еще 2 час. Конечная конверсия,на сумму мономеров 83,0%, Состав блок-сополимера: 40,0% , оС-метилстирола, и 60,0% бутадиена-1,3, iiХарактеристическая вязкость в толуоле при температуре 25°С 0,863 дл/г. Примере., i- Прщ отовление раствора ЬЮС; В трехгорлую колбу, снабженную мешалкой и термометром, в атмосфере аргона загружают 2,6 г синтанола ДС-1О общей формулы C.gHg,0(CH.,-CH.,0)g.H, 160 г смеси циклогексана с гептан-гексано вой фракцией и 3,О г оС. -метилстирола. Смесь перемешивают при температуре 5055 С до полного растворения.синтанола ДС-10« К полученному раствору при температуре С, перемешивая, постепенно добавляют 6,9 мл 1,1 н. раствора нормалього бутиллития до по ЯБлечия красно-коричневого окрашивания, Полученнвш раствор LIOC охлаждают. II. Синтез блок-сополимера ct. --метил- стирола и бутадиена-1,3. а) Получение первого блока, В колбу, снабженную мешалкой и термометром, в атмосфере азота загружают 54О г oL -метилстирола и постепенно при. перемещивании добавляют 8,5 мл 0,33 н, раствора вторичного бут-кгллнтия в смеси .циклогексана и гептан-гексановой фракцией до появления ярко-оранжевой окраски. В , .оттитрованный ОС-метилстирол подают 60мл 0,33 н. раствора вторичного бзпгиллития. Смесь перемешивают 50 мин при темпера-.

type 2O-22 С. Получ шый раствор подают ва Ц стадию полимеризация.

Степень превращения oL -метилстирола, рпределеннаа весовым способом, 33,1%, мопекулярный вес поли-с -метвлстирола8 50 ; б) Получение двухблочного и трехблочноix сополимеров.

В охл икденный аппарат, снабженный ме.цшлхой, термометром и манометром, в атмосфере сухого ааота подают шихту, состошцую ,|0 ,из 26ОО г смеси циклогексана с гептан f гексановой 4)акцией, 6ОО г бутадиена и 59О г рас 1 вора первого блока - живущего ;литвй поли-о -метклстирола, содержащего il79 г полимера, 361 г неэ олимеризовав- М шегося оС-метилстнрола н 1,98.1О г«ато ма агпшного лдгия.

Полимеризацию бутадиена ведут при температуре 52 - 54 С до полного исчерпан 1гя бутадиена, после чего аппарат охлаждают до. температуры О С. К реакционной смеси добавляют 93 мл раствора LiOC для ускор ния образования второго поли- Л.-метилстирольного блока, и при этой температуре реакцию продолжают еще 2 час.

Конечная конверсия на йумму мономеров 85,0%. Состав блок-сополимера: 38% сС -метилстнрола и 62% бутадиена. Характеристическая вязкость в толуоле при температуре 0,765 дл/г,

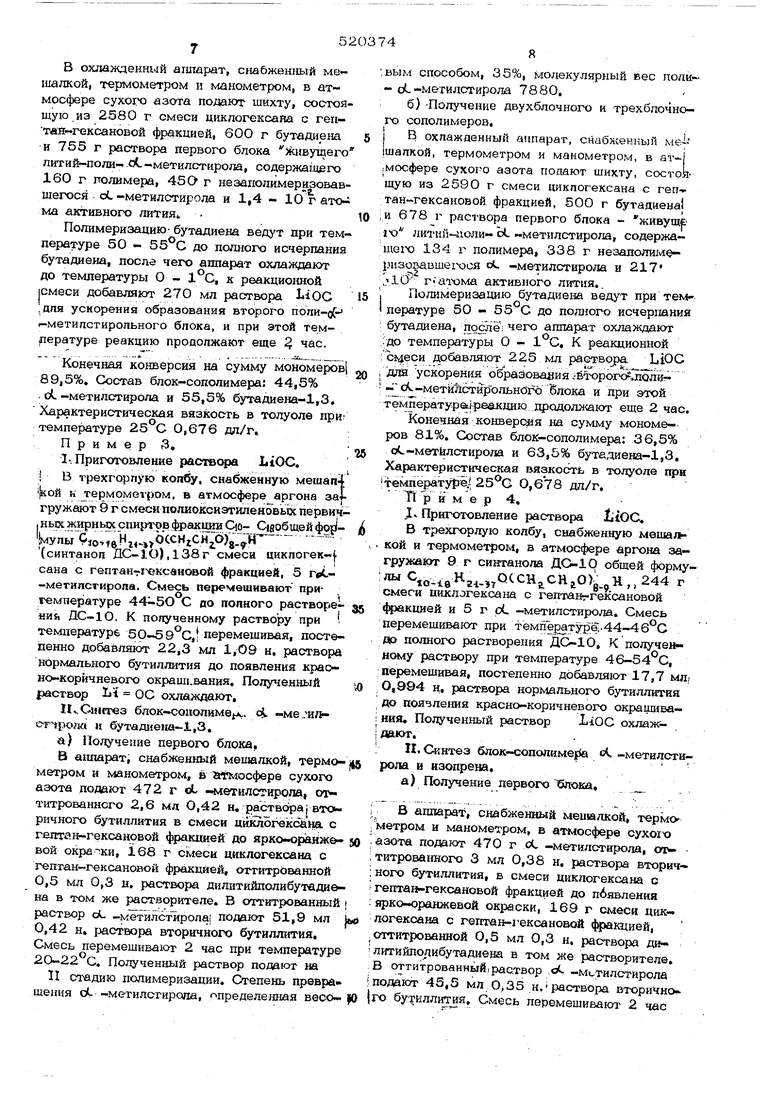

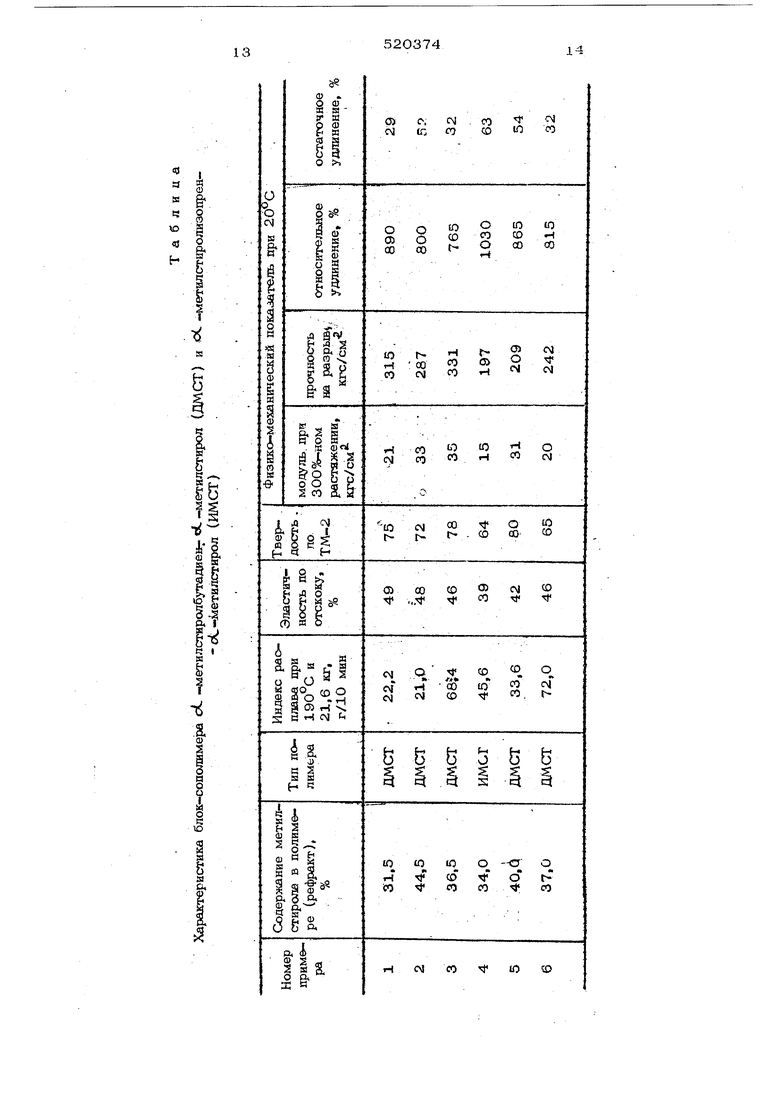

Физико-механические показатели полученных в щ имерах 1-6 полимеров приведены в таблице.

41

I

Ǥ

«&.

Ǥ

юg

«бЯ , . IS /52 . .. ., -™L: . Предлагаетлое техническое решение поа- i ;Bonaerr исключить из технодогической схемы о,чис;яЕ 1Ш возвратных продуктов весьма сложиой .узея .{рййейёшШ тетрагндро4№ана, кото- рый Фоетоит из высокоэффективной ректифи- kaoHOHHOff колоннзы (с числом теоретических 60), ковденсатора, приемника и с оргавка. В результате эт-ого снижаются как кащстальные затраты, так и расходы иа горесурсов (электроэнергии, пара и др), Ююме того приышение в качестве активирукяцей добавке литиево1 э„ шкоголята окси- этдпврованиого спирта ваа м€Й етрагидрюфу« рана Д4ет 9кономшо орибдя ш-ельно 20 руб., на I т полимера. Ф о р м у я а и 3 о б р е -г е в я я i CiBK;o6 получения термостойких термо. шастопластов путём послещоватеяьной | «€рйааиии в среде углеводородного раство-J ;ритвпя при температуре от (-20) до (+2О)°С i A 7r4 ... С применением литийоргвнических инициатоipOB сначала с. метилстирола, затем диено-, вого мономера и снова oL -метилстирола в присутствии полученного на предыдущей ста-, ;ДИи двухбло эдого полимера, содержащего ак:тивный литий, и с введением активирующей Добавки при температуре полимеризации, ; отличающийся тем, что, с цепью угфсацешш технологии процесса, в ка- : честве активирующей добавки применяют co-i единение общей формулы tiHgn iO CH H O i , : где а - 10 - 20; i,.jE 2 « 20,-. В количества 0,2 - 2,0 моль/моль активног4 дащщав - -- , источники информации, принятые во при экспертизе: 1.Патент Англии 1 1191605, С(3)Р. 2,Патент Франции № 1573989, С 08d . 3.Вьшоженная заявка ФРГ№ 177О109, кл. 39 в 25/00. 4,Авт.св. СССР № 4О1153, кл. С 084 3/04.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения разветвленных термоэластопластов | 1988 |

|

SU1613448A1 |

| Способ получения термоэластопластов | 1988 |

|

SU1661183A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 1995 |

|

RU2114129C1 |

| Способ получения термоэластопластов | 2020 |

|

RU2756588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1998 |

|

RU2141976C1 |

| ГИДРИРОВАННЫЙ БЛОК-СОПОЛИМЕР БУТАДИЕНА СО СТИРОЛОМ В КАЧЕСТВЕ ЗАГУЩАЮЩЕЙ ПРИСАДКИ К НЕФТЯНЫМ МАСЛАМ | 1985 |

|

SU1367418A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1997 |

|

RU2129569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1999 |

|

RU2172747C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ БЛОК-СОПОЛИМЕРОВ | 2014 |

|

RU2689781C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ ТЕРМОЭЛАСТОПЛАСТОВ | 1974 |

|

SU401153A1 |

Авторы

Даты

1976-07-05—Публикация

1974-08-27—Подача