14)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробления материалов | 1981 |

|

SU975083A1 |

| Система регулирования трехстадийного комплекса дробления | 1986 |

|

SU1450861A1 |

| Грохот | 1985 |

|

SU1326342A1 |

| Устройство для обогащения сыпучих материалов | 1990 |

|

SU1790457A3 |

| Грохотильно-дробильный пункт | 1987 |

|

SU1424873A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2004 |

|

RU2275253C1 |

| Устройство для обработки влажных сыпучих материалов | 1982 |

|

SU1021465A2 |

| Обогатительная линия производства щебня и известняковой муки из отвалов карбонатных пород | 1986 |

|

SU1393482A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ СУХОГО ОБОГАЩЕНИЯ ДОЛОМИТА | 2016 |

|

RU2625138C1 |

| ВИБРОГРОХОТ-ДРОБИЛКА | 1992 |

|

RU2019313C1 |

Изобретение относится к устройствам для дробления материалов и может быть использовано в строительной, горнорудной и других Отраслях промышленности. Цель изобретения - повьр- шение эффективности дробления путем равномерного распределения материала по длине ротора. Это достигается за счет укрепления на рабочей поверхности днища 6 распределителя дугообразных направляющих 7, обращенных своими расширяющимися концами в сторону выгрузки.материала, В результате исключается сегрегация частиц в зоне дробления. 2 ил. i (Л

Фиг.2

Изобретение относится к устройст вам для дробления сыпучих материалов может быть использовано в-строительной, горнорудной отраслях промьшшен- ности, а также на топливоподаче тепловых электростанций и является усовершенствованием устройства по авт. ев, № 975083.

Цель изобретения - повышение эф- фективности дробления путем равномерного распределения материала по длине ротора.

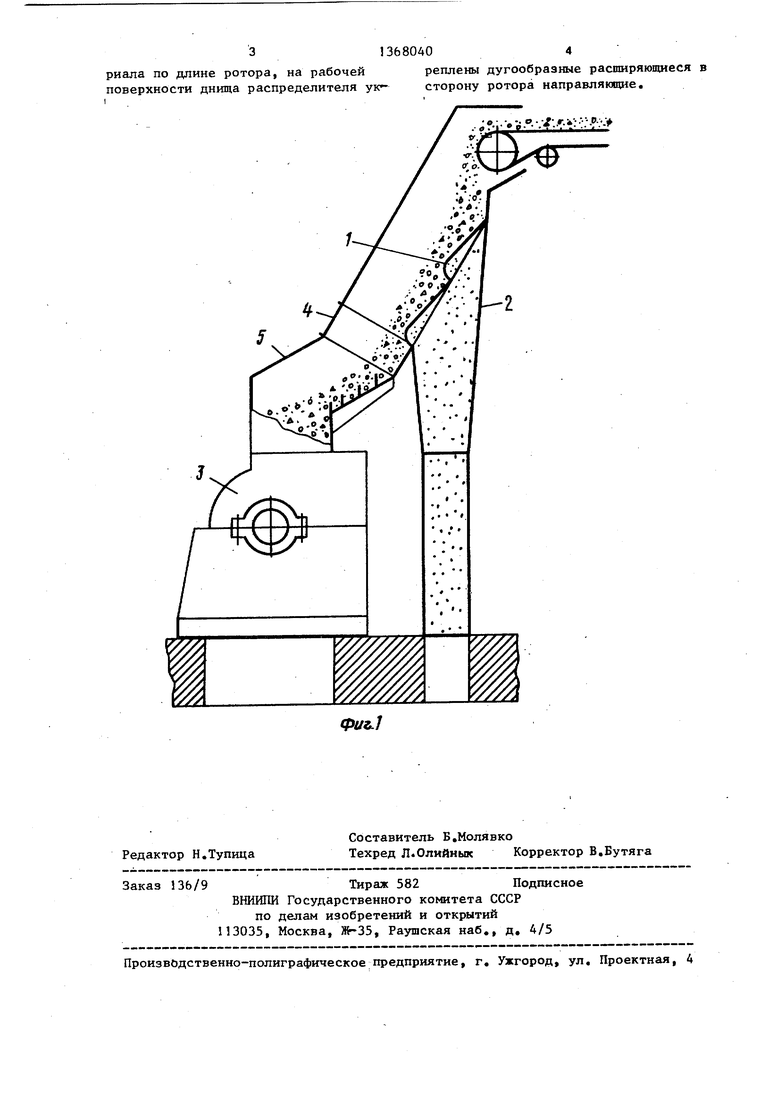

На фиг,1 представлено устройство для дробления материалов, общий вид с частичным продольным разрезом; на фиг в2 - распределитель, аксонометрия

Устройство для дробления материалов содержит колосниковый веерообразный грохот J, установленный под уг- лом 50-60° к горизонту, под просеивающей поверхностью которого расположен короб 2 подрешетного продукта грохота 1, и молотковую дробилку 3 Между грохотом 3 и. дробилкой 3 уста- новлен лоток 4, который соединен с дробилкой 3 через распределитель 5, выполненный в виде коробчатого жело- ба, установленного под углом к гори- зонт,у, равным половине угла установ- ки грохота 1, т.е. 25-30°. Днипле 6 распределителя 5 выполнено вогнутым и с переменным поперечным сечением по ширине. На рабочей поверхности днища 6 распределителя 5, например, с равными интервалами а укреплены дугообразные направляющие 7, направленные своими концами в сторону выхода материала. Продольные кромки 8 днища 6 сопрягаются желобами 9 с про дольными кромками 30 боковых стенок распределителя 5,

Устройство работает следующим образом

Исходный материал, поступающий на просеивающую поверхность грохота 1, образует поток, сформированный по форме подающего устройства, В процессе движения потока по наклонным под углом к горизонту секциям грохо- та 3 мелкие классы материала, размер частиц которых меньше зазоров между колосниками, просеиваются в короб 2 подрешетного продукта, Надрешетный продукт продолжает двигаться по по- верхности колосников грохота 1 и лот ка 4 к окну дроС5илки 3, -при этом ма териал остается сосредоточенным преимущественно в центральной части поверхности колосников, поскольку при движении частиц по наклонной плоскости на них действует постоянная по величине и направлению составляющая силы тяжести, совпадающая с направлением продольной оси грохота 1 и лотка 4,

Кроме того, зазоры между колосниками служат направляющими, по которым движущийся надрешетный продукт сохраняет первоначальное распределение сыпучего материала, соответствую щее первоначальному сечению потока. Двигаясь далее, надрететный продукт поступает на прогнутое днище 6 распределителя 5, На каждую частицу сыпучего материала, находящуюся на наклонном jiporHyTOM днище 6 распределителя 5, кроме составляющей силы тяжести, совпадающей с направлением продольной оси грохота 3 и лотка 4, действует еще составляющая этой силы тяжести, направленная перпендикулярно движению потока, под действием которой частица отклоняется от первоначального направления движения в сторону боковых стенок 3 3 распределителя 5.

Однако дугообразные направляющие 7 изменяют траекторию частиц и заставляют перемещаться их вдоль направляющих 7, При этом падающий на днище 6 поток материала делится направляющими 7 на равномерные зоны вследствие равных интервалов а между ними. Куски материала различной крупности, попавшие в определенную зону между направляющими 7, движутся межг ду ними к выходу распределителя 5, куски, имеющие большую скорость движения, задерживаются в зоне и не отскакивают к боковым стенкам 31 расгр- ределителя 5, Случайно отскочившие к боковым стенкам 3 3 распределителя 5 наиболее крупные куски материала попадают в желоба 9 и вместе с материалом крайней/зоны на входе распределителя 5 движутся по ним к молотковой дробилке 3,

Формула изобрете ни я

Устройство для дробления материалов по авт, ев, № 975083, отличающееся тем, что, с целью повышения эффективности дробления путем равномерного распределения мате-

поверхности днища распределителя ук

Фиъ.1

сторону ротора нацравлякяцие.

..if-i- ;; -.

.j

| Устройство для дробления материалов | 1981 |

|

SU975083A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-01-23—Публикация

1986-03-19—Подача