оо

О5 ОО

о

оо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки штампуемости листового металла А.Ю.Аверкиева | 1987 |

|

SU1493361A2 |

| Способ оценки штампуемости листового металла | 1983 |

|

SU1169779A1 |

| Способ оценки штампуемости листового металла А.Ю.Аверкиева | 1988 |

|

SU1618483A1 |

| СПОСОБ КОНТРОЛЯ ШТАМПУЕМОСТИ ЛИСТОВЫХ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2071604C1 |

| СПОСОБ ИСПЫТАНИЯ СВАРНОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2007 |

|

RU2382349C2 |

| Способ оценки штампуемости листового металла | 1980 |

|

SU902919A1 |

| Способ испытания листового материала на штампуемость | 1991 |

|

SU1791058A1 |

| Способ А.Ю.Аверкиева оценки штампуемости листового металла при отбортовке | 1987 |

|

SU1505627A1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ СВАРНОЙ ЗАГОТОВКИ | 2007 |

|

RU2378634C2 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ШТАМПУЕМОСТИ ЛИСТОВОГО ПРОКАТА | 2008 |

|

RU2426979C2 |

Изобретение относится к обработке металлов давлением, а именно к способам испытания и оценки штампуе- мости листового и трубного проката. Цель изобретения - повышение качества и точности при выявлении способности металла в виде трубного проката к раздаче. Трубную заготовку 1 с нанесенной координатной сеткой раздают на конус до момента появления трещины на кромке. Затем из боковой поверхности заготовки 1 от кромки с максимальным наружным диаметром послойно отрезают полосы 3, которые разворачивают на плоскость, разделяют на короткие образцы и растягивают до разрушения. По координатной сетке, нанесенной на них, замеряют предельные деформации в радиальном (вдоль оси заготовки 1) и перпендикулярном направлениях. По замеренным главным деформациям строят кривую предельной штампуемости. 2 з.п. ф-лы, 6 ил. (С (Л

Фиг. 2

Изобретение относится к обработке металлов давлением , точнее к способам испытания и оценки штампуе- мости листового и трубного проката.

Цель изобретения - повышение качества и точности при выявлении способности металла в виде трубного проката к раздаче.

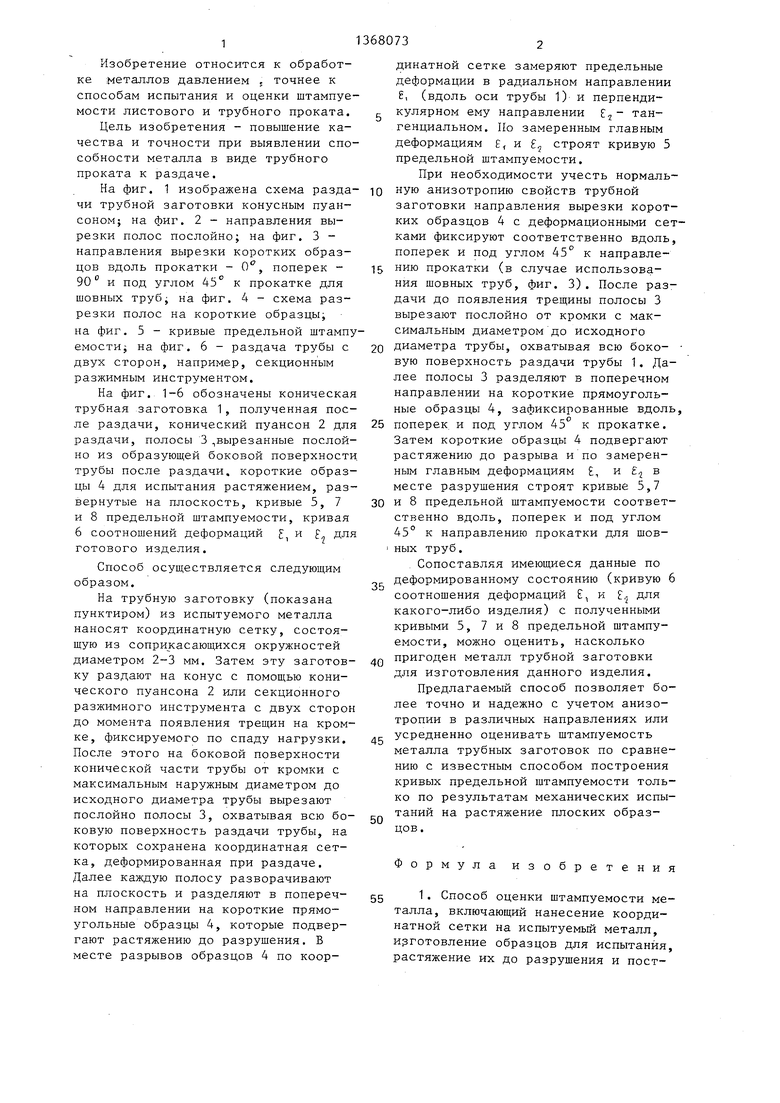

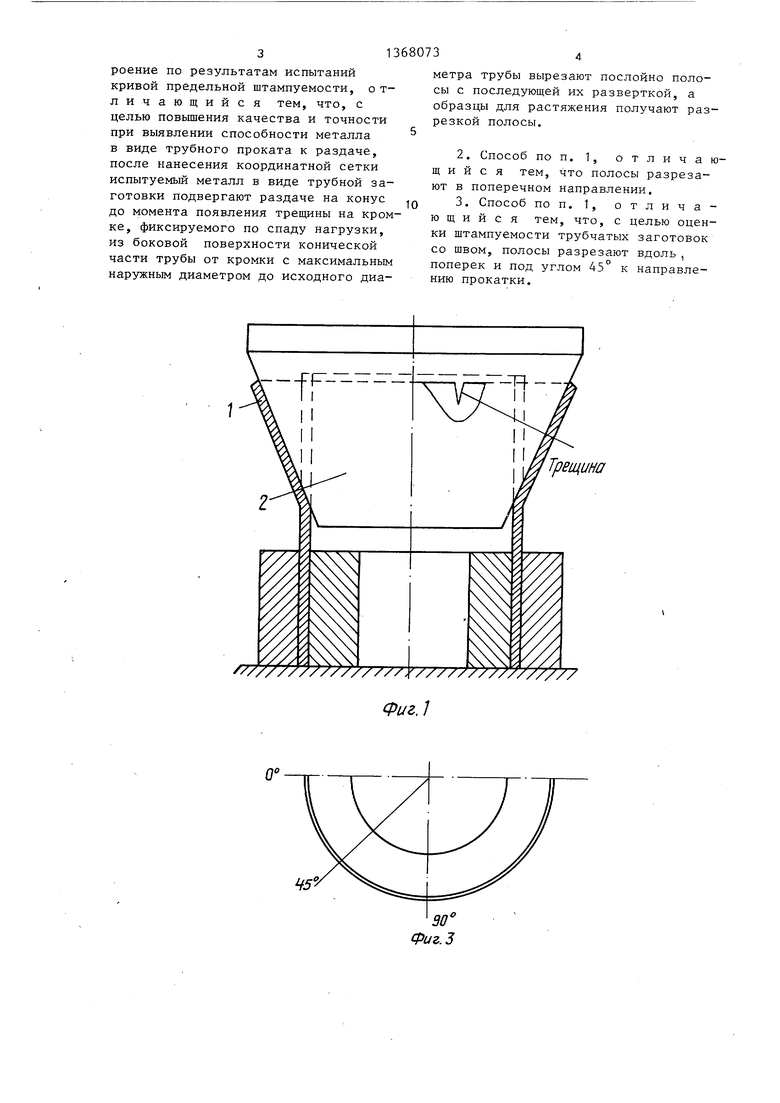

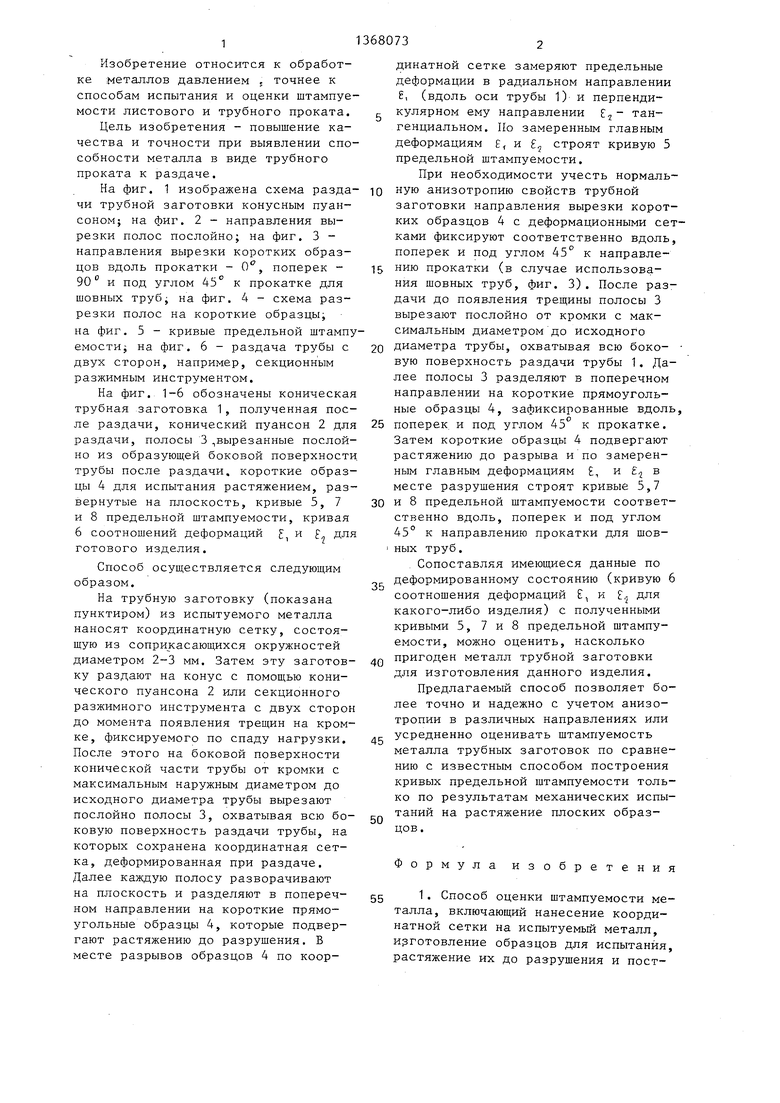

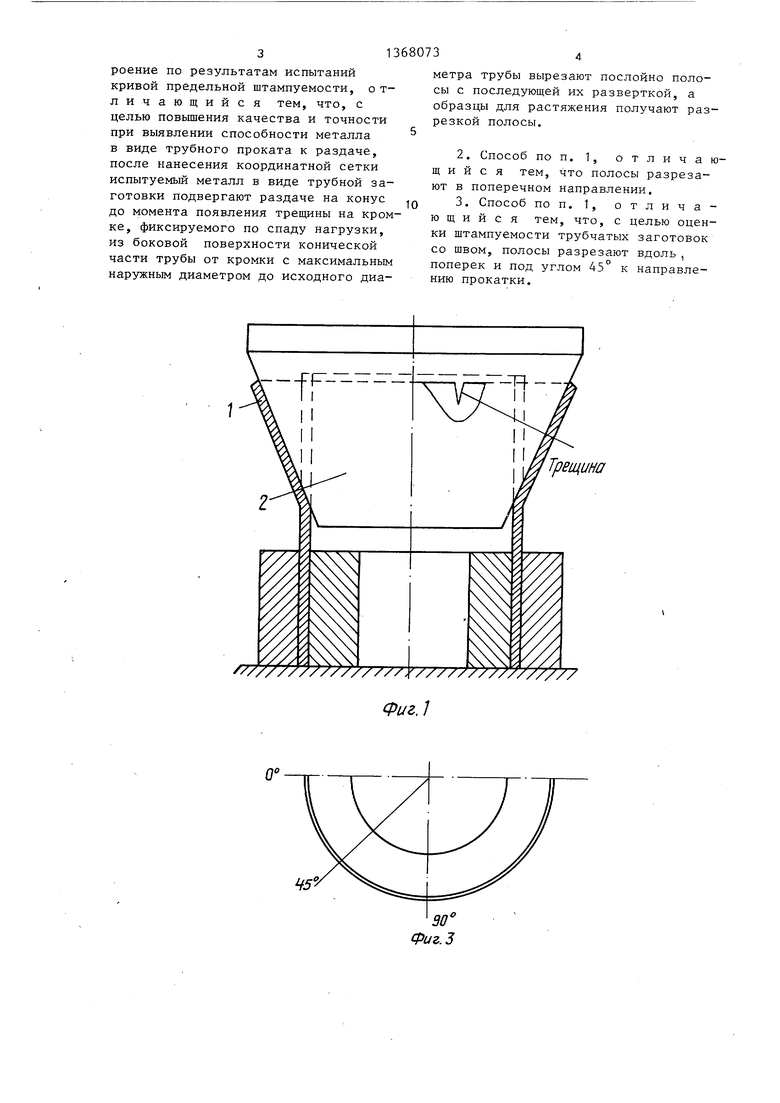

На фиг. 1 изображена схема разда- чи трубной заготовки конусным пуансоном; на фиг. 2 - направления вырезки полос послойно; на фиг. 3 - направления вырезки коротких образцов вдоль прокатки - О, поперек - 90 и под углом 45° к прокатке для шовных труб; на фиг. 4 - схема разрезки полос на короткие образцы; на фиг. 5 - кривые предельной штампу емости; на фиг. 6 - раздача трубы с двух сторон, например, секционным разжимным инструментом.

На фиг. 1-6 обозначены коническая трубная заготовка 1, полученная после раздачи, конический пуансон 2 для раздачи, полосы 3 вырезанные послойно из образующей боковой поверхности трубы после раздачи, короткие образцы 4 для испытания растяжением, развернутые на плоскость, кривые 5, 7 и 8 предельной штампуемости, кривая 6 соотношений деформаций и f для готового изделия.

Способ осуществляется следующим образом.

На трубную заготовку (показана пунктиром) из испытуемого металла наносят координатную сетку, состоящую из соприкасающихся окружностей диаметром 2-3 мм. Затем эту заготов- ку раздают на конус с помощью конического пуансона 2 или секционного разжимного инструмента с двух сторон до момента появления трещин на кромке, фиксируемого по спаду нагрузки. После этого на боковой поверхности конической части трубы от кромки с максимальным наружным диаметром до исходного диаметра трубы вырезают послойно полосы 3, охватывая всю бо- ковую поверхность раздачи трубы, на которых сохранена координатная сетка, деформированная при раздаче. Далее каждую полосу разворачивают на плоскость и разделяют в попереч- ном направлении на короткие прямоугольные образцы 4, которые подвергают растяжению до разрушения. В месте разрывов образцов 4 по координатной сетке замеряют предельные деформации в радиальном направлении Ё, (вдоль оси трубы 1) и перпендикулярном ему направлении f,, - тангенциальном. По замеренным главным деформациям , и Е строят кривую 5 предельной штампуемости.

При необходимости учесть нормальную анизотропию свойств трубной заготовки направления вырезки коротких образцов 4 с деформационными сетками фиксируют соответственно вдоль, поперек и под углом 45 к направлению прокатки (в случае использования шовных труб, фиг. 3). После раздачи до появления трещины полосы 3 вырезают послойно от кромки с максимальным диаметром до исходного диаметра трубы, охватывая всю боко- вую поверхность раздачи трубы 1. Далее полосы 3 разделяют в поперечном направлении на короткие прямоугольные образцы 4, зафиксированные вдоль поперек, и под углом 45 к прокатке. Затем короткие образцы 4 подвергают растяжению до разрыва и по замеренным главным деформациям , и в месте разрушения строят кривые 5,7 и 8 предельной штампуемости соответственно вдоль, поперек и под углом 45° к направлению прокатки для шовных труб.

Сопоставляя имеющиеся данные по деформированному состоянию (кривую 6 соотношения деформаций , и ;. для какого-либо изделия) с полученными кривыми 5, 7 и 8 предельной штампуемости, можно оценить, насколько пригоден металл трубной заготовки для изготовления данного изделия.

Предлагаемый способ позволяет более точно и надежно с учетом анизотропии в различных направлениях или усредненно оценивать штампуемость металла трубных заготовок по сравнению с известным способом построения кривых предельной штампуемости только по результатам механических испытаний на растяжение плоских образцов.

Формула изобретения

5

метра трубы вырезают послойно полосы с последующей их разверткой, а образцы для растяжения получают разрезкой полосы.

чающийся тем, что, с целью оценки штампуемости трубчатых заготовок со швом, полосы разрезают вдоль , поперек и под углом 45° к направлению прокатки.

Трещина

Фиг.1

I I I I 1I

-О.В -0, -0.2О

0,6

ОМ

02

е.2

фиг. 5

-;i-: ;- bV-;

bt::i,

o(

TpeufijHCf

A

7Ji

фиё.б

| Способ оценки штампуемости листового металла | 1983 |

|

SU1169779A1 |

Авторы

Даты

1988-01-23—Публикация

1985-05-22—Подача