(/;

с

оправку (ко) 3, подающий стол 1 с отверстием, кольцо 21 с радиальными выступами, размещенными в пазах КО 3, исполнительные органы и транспортное средство. В исходном положении кольцо и КО 3 расположены заподлицо

с верхней плоскостью плиты 20 стола 1. После подачи обечайки на рабочую позицию производят подьем КО, которая своим фланцем увлекает кольцо 21 с обечайкой вверх до упора в роликовую оправку. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закатки дна и поднятия верхнего бурта | 1985 |

|

SU1329875A1 |

| Агрегатная линия для изготовления корпусов металлической сшивной посуды | 1987 |

|

SU1521518A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Станок для отбортовки и закатки жестяных изделий | 1988 |

|

SU1683846A1 |

| Фланцегибочная машина | 1978 |

|

SU768522A1 |

| Многопозиционный станок для обработки тонкостенных корпусов емкостей | 1976 |

|

SU749494A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ГОФРИРОВАНИЯ ЖАРОВОЙ ТРУБЫ | 2004 |

|

RU2273539C1 |

| МЕТАЛЛИЧЕСКИЙ ШТАМПОВАННЫЙ СЕПАРАТОР КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2087766C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Способ получения на трубе плоского фланца | 1986 |

|

SU1412839A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в устройствах для изготовления круглой конической посуды из листового металла. Целью изобретения является повьшение каче ства путем обеспечения надежной установки изделия на рабочей позиции. Установка для зиговки ребер жесткости и отбортр вки содержит коническую

1

Изобретение относится к обработке металлов давлением и может быть использовано в устройствах для изготовления круглой конической посуды из листового металла.

Цель изобретения - повышение качества путем обеспечения надежности установки изделия на рабочей позиции

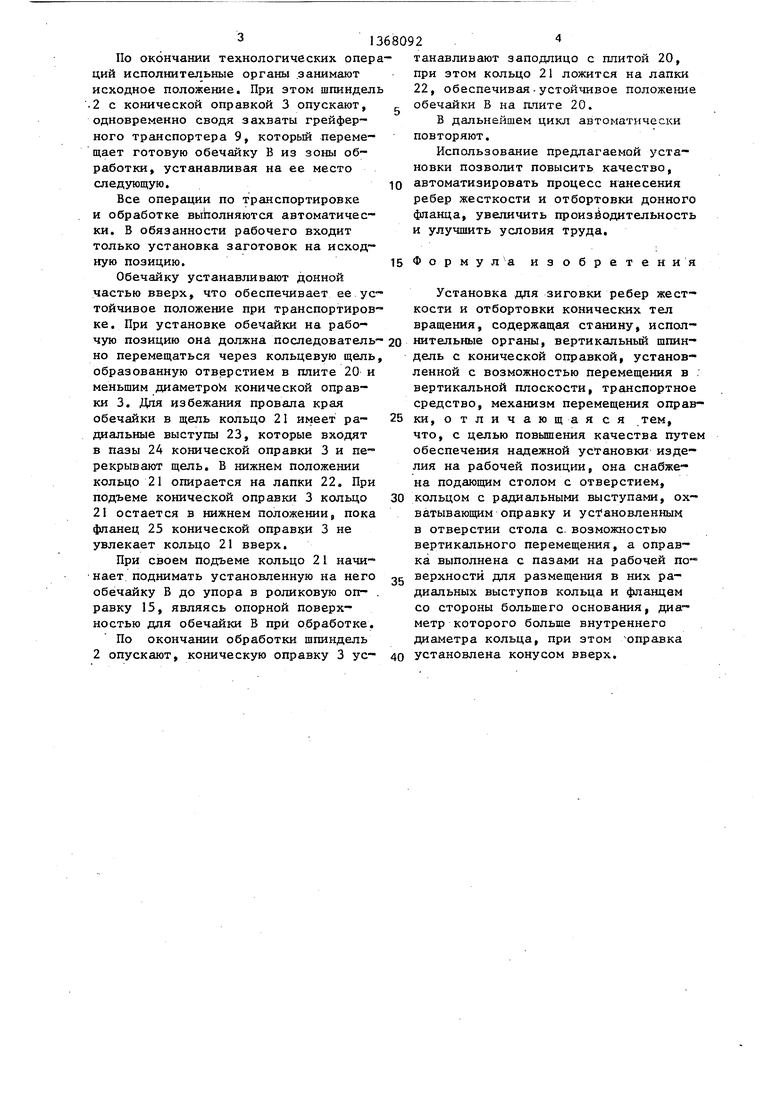

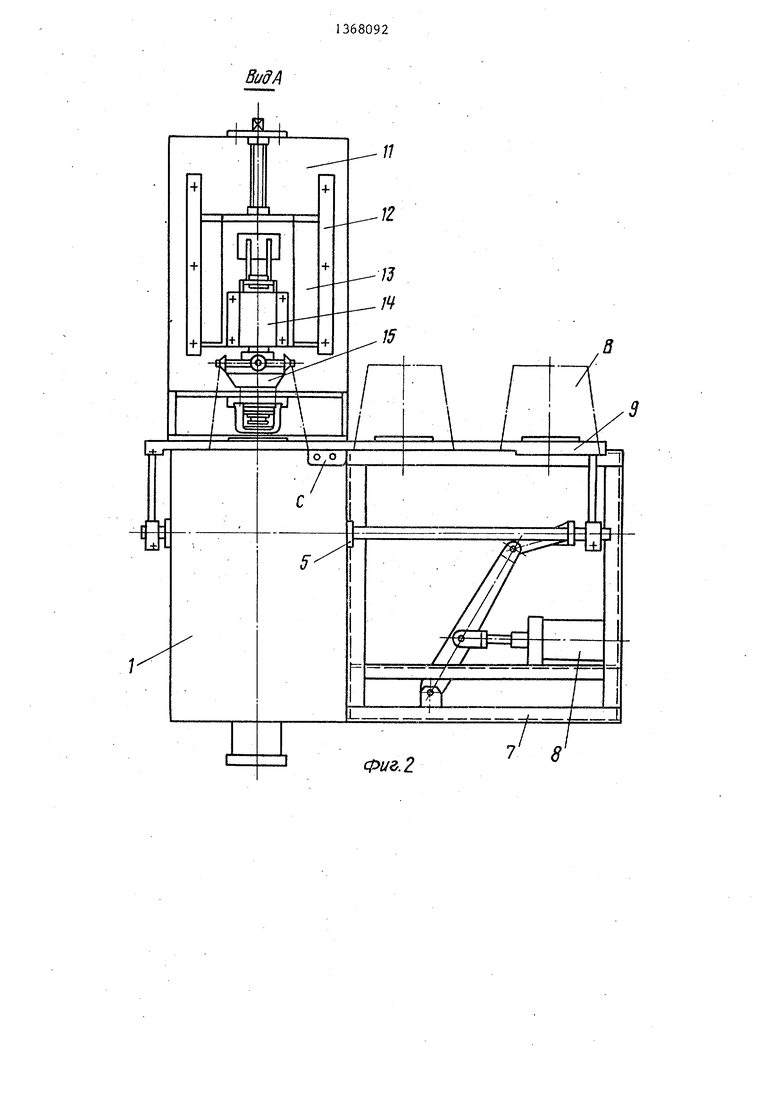

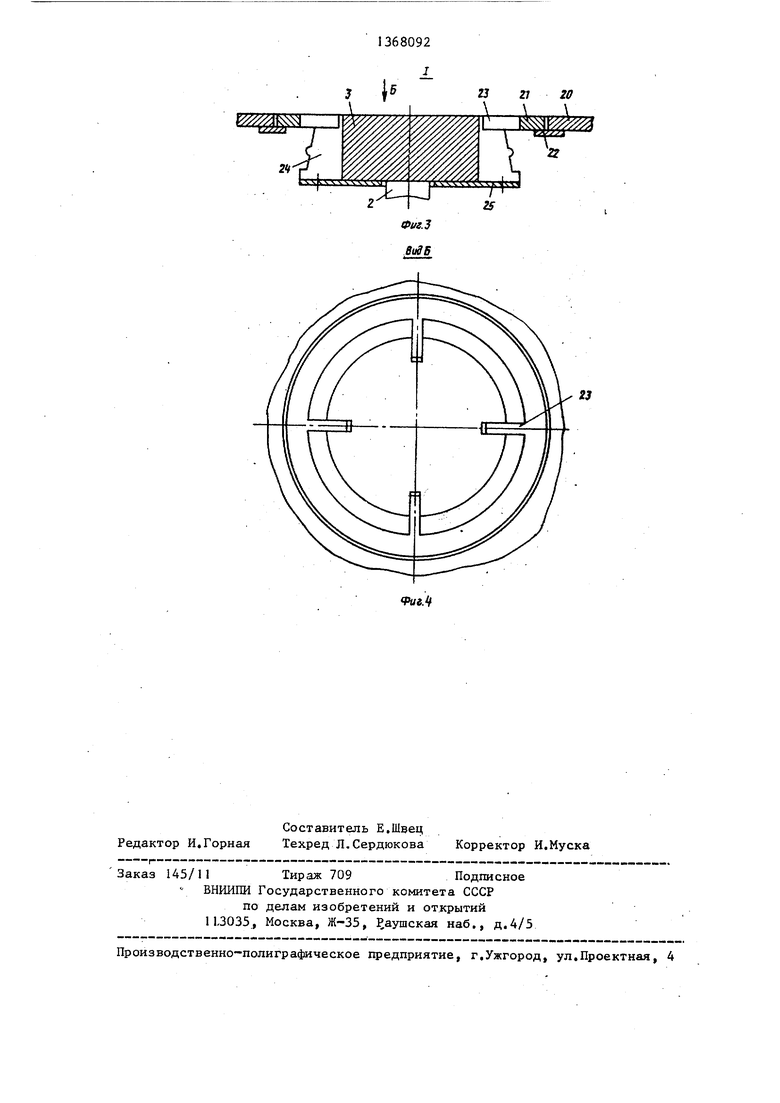

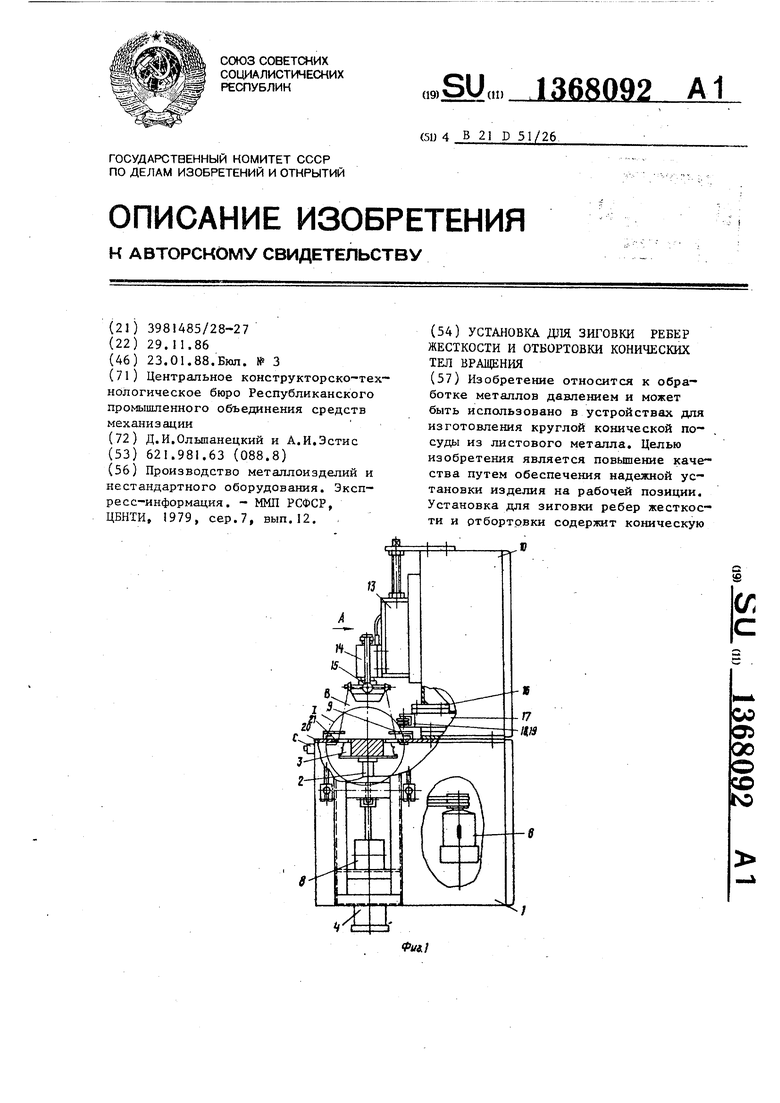

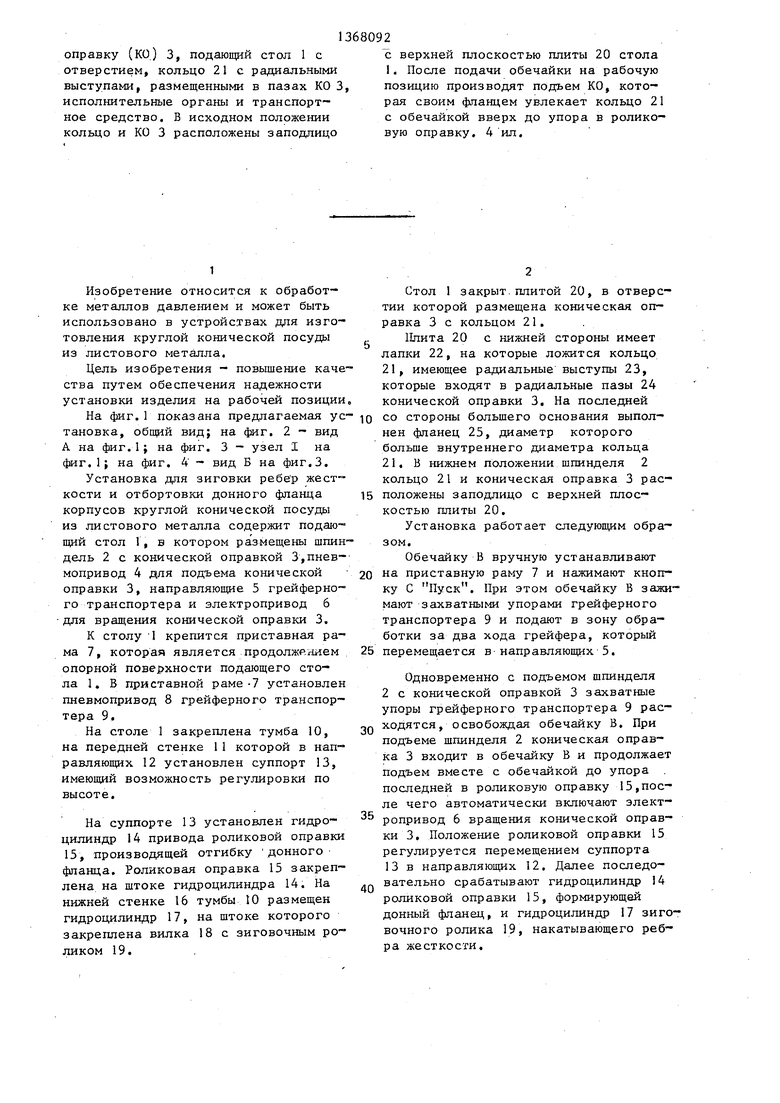

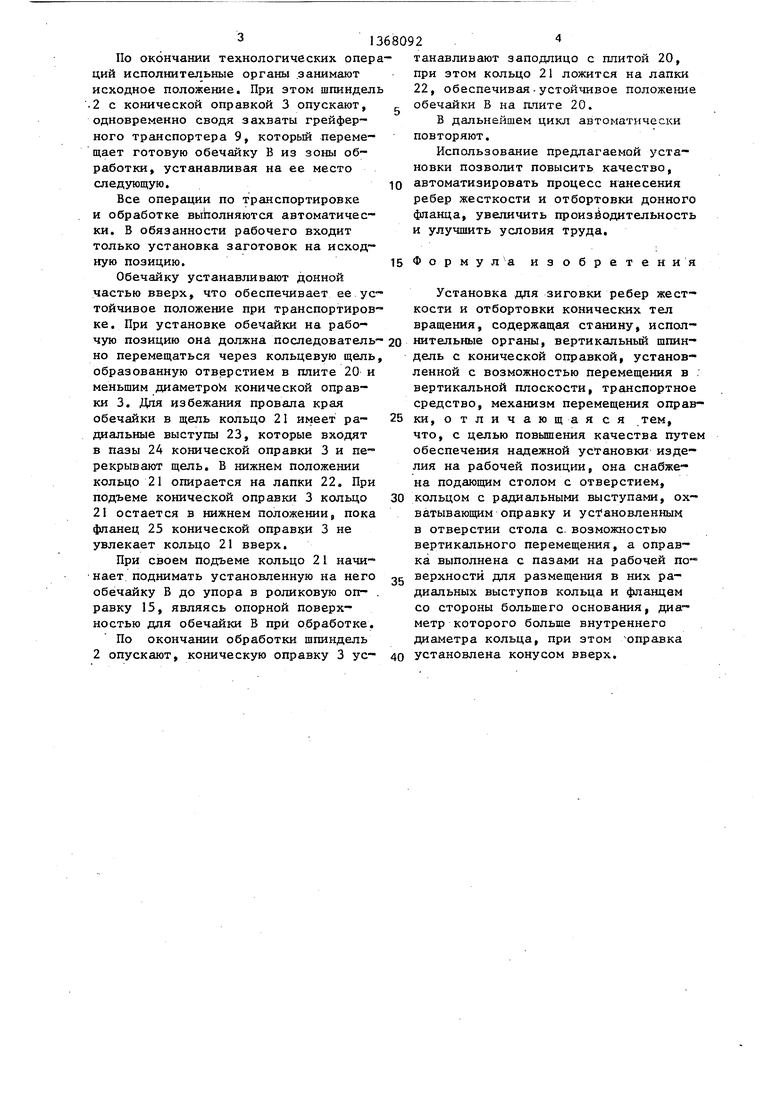

На фиг.1 показана предлагаемая установка, вид; на фиг. 2 - вид А на фиг.1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - вид Б на фиг.З.

Установка для зиговки ребе р жесткости и отбортовки донного фланца корпусов круглой конической посуды из листового металла содержит подающий стол 1, в котором ра змещены шпиндель 2 с конической оправкой 3,пнев- мопривод 4 для подъема конической оправки 3, направляющие 5 грейферно™ го транспортера и электропривод 6 для вращения конической оправки 3.

К столу 1 крепится приставная рама 7, которая является продолжением опорной поверхности подающего стола 1 . В приставной раме-7 установлен пневмопривод 8 грейферного транспортера 9.

На столе 1 закреплена тумба 10, на передней стенке 11 которой в направляющих 12 установлен суппорт 13, имеющий возможность регулировки по высоте.

На суппорте 13 установлен гидроцилиндр 14 привода роликовой оправки 15, производящей отгибку донного фланца. Роликовая оправка 15 закреплена на штоке гидроцилиндра 14. На нижней стенке 16 тумбы 10 размещен гидроцилиндр 17, на штоке которого закреплена вилка 18 с зиговочным роликом 19.

Стол 1 закрыт.плитой 20, в отверстии которой размещена коническая оправка 3 с кольцом 21.

Плита 20 с нижней стороны имеет лапки 22, на которые ложится кольцо 21, имеющее радиальные выступы 23, которые входят в радиальные пазы 24 конической оправки 3. На последней 0 со стороны большего основания выполнен фланец 25, диаметр которого больше внутреннего диаметра кольца 21. В нижнем положении шпинделя 2 кольцо 21 и коническая оправка 3 рас- 5 положены заподлицо с верхней плоскостью плиты 20.

Установка работает следующим образом.

Обечайку В вручную устанавливают 0 на приставную раму 7 и нажимают кнопку С Пуск. При этом обечайку В зажимают захватными упорами грейферного транспортера 9 и подают в зону обработки за два хода грейфера, который 5 перемещается в-направляющих-5.

Одновременно с подъемом шпинделя 2 с конической оправкой 3 захватные упоры грейферного транспортера 9 расQ ходятся, освобождая обечайку В. При подъеме шпинделя 2 коническая оправка 3 входит в обечайку В и продолжает подъем вместе с обечайкой до упора последней в роликовую оправку 15,после чего автоматически включают элект-

ропривод 6 вращения конической оправки 3. Положение роликовой оправки 15 регулируется перемещением суппорта 13 в направляюш;их 12. Далее последо-

-. вательно срабатывают гидроцилиндр 14 роликовой оправки 15, формирующей донный фланец, и гидроцилиндр 17 зиго- вочного ролика 19, накатывающего ребра жесткости.

По окончании технологических оперций исполнительные органы занимают исходное положение. При этом шпиндел .2с конической оправкой 3 опускают, одновременно сводя захваты грейферного транспортера 9, который перемещает готовую обечайку В из зоны обработки, устанавливая на ее место следующую.

Все операции по транспортировке и обработке выполняются автоматически. В обязанности рабочего входит только установка заготовок на исходную позицию.

Обечайку устанавливают донной частью вверх, что обеспечивает ее устойчивое положение при транспортировке. При установке обечайки на рабочую позицию она должна последователь но перемещаться через кольцевую щель образованную отверстием в плите 20 и меньшим диаметров конической оправки 3. Для избежания провала края обечайки в щель кольцо 21 имеет радиальные выступы 23, которые входят в пазы 24 конической оправки 3 и перекрывают щель. В нижнем положении кольцо 21 опирается на лапки 22. При подъеме конической оправки 3 кольцо 21 остается в нижнем положении, пока фланец 25 конической оправки 3 не увлекает кольцо 21 вверх.

При своем подъеме кольцо 2I начинает поднимать установленную на него обечайку В до упора в роликовую оправку 15, являясь опорной поверхностью для обечайки В при обработке.

По окончании обработки шпиндель 2 опускают, коническую оправку 3 ус-

танавливают заподлицо с плитой 20, при этом кольцо 21 ложится на лапки 22, обеспечивая - устойчивое положение обечайки В на плите 20.

В дальнейшем цикл автоматически повторяют.

Использование предлагаемой установки позволит повысить качество, автоматизировать процесс нанесения ребер жесткости и отбортовки донного фланца, увеличить производительность и улучшить условия труда.

15 Ф о р м у л а изобретения

Установка для зиговки ребер жесткости и отбортовки конических тел вращения, содержащая станину, исполнительные органы, вертикальный шпиндель с конической оправкой, установленной с возможностью перемещения в : вертикальной плоскости, транспортное средство, механизм перемещения оправки, отличающаяся .тем, что, с целью повышения качества путем обеспечения надежной установки изделия на рабочей позиции, она снабжена подающим столом с отверстием, кольцом с радиальными выступами, охватывающим оправку и установленным в отверстии стола с. возможностью вертикального перемещения, а оправка выполнена с пазами на рабочей по верхностй для размещения в них радиальных выступов кольца и фланцем со стороны большего основания, диаметр которого больше внутреннего диаметра кольца, при этом оправка установлена конусом вверх.

3

фиг. 2

7 8

1Щ . Т

I

| Производство металлоизделий и нестандартного оборудования | |||

| Экспресс-информация | |||

| - ММП РСФСР, ЦБНТИ, 1979, сер.7, вып.12. |

Авторы

Даты

1988-01-23—Публикация

1986-11-29—Подача