Изобретение относится к обработке металлов давлением и может быть использова- но для изготовления цилиндрической и конической посуды из листового металла.

Цель изобретения - повышение производительности и расширение технологических возможностей устройства.

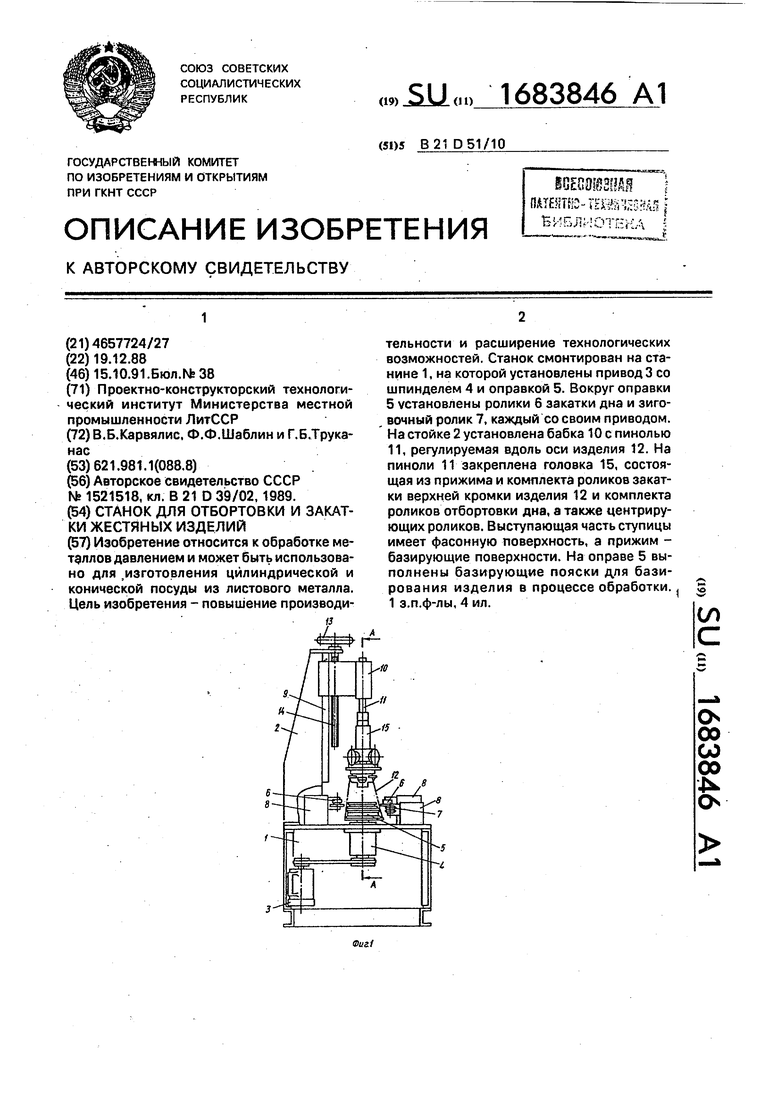

На фиг.1 изображен станок, вид сбоку; на фиг. 2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг,2; на фиг.4 - вид В на фиг.2.

Устройство смонтировано на станине 1 (фиг.1) со стойкой 2. На станине 1 смонтирован привод 3, посредством ременной передачи связан со шпинделем 4, на котором закреплена оправка 5. На станине вокруг оправки 5установлены ролики 6 для закатки дна и заговочный ролик 7,. каждый со своим приводом 8. На направляющих 9 стойки 2 установлена бабка 10 с пинолью 1, регулируемая вдоль оси изделия 12 посредством штурвала 13 и винта 14. На конце пиноли 11 закреплена головка 15. Головка 15 состоит из прижима 16 (фиг.2), комплекта роликов 17 закатки верхней кромки изделия 12 и комплекта роликов 18 отбортовки дна изделия с центрирующими роликами 19, смонтированных на штоке 20. Прижим 16 на ступице 21 установлен с возможностью вращения, а ступица - с возможностью перемещения вдоль штока 20. Пружины 22 удерживают прижим выдвинутым. Выступающая часть ступицы 21 имеет фасонную поверхность 23. Прижим 16 имеет базирующие поверхности; коническую 24 и торцовую 25, Ролики 17 (фиг.З) установлены на осях 26. Оси расположены рэдиально, с возможностью осевого перемещения в цилиндрическом корпусе 27 и под прямым углом с образующей конической поверхностью изделия 12 (фйг.2). Пружины 28 удерживают оси 26 во втянутом положении и обеспечивают силовое замыкание внутренних концов 29 осей 26 со ступицей 21. Ролики 18 отбортовки дна (фиг.4) на корпусе 30 установлены посредством кронштейнов 31 и осей 32, центрирующие ролики 19 - непосредственно на корпусе 30. Кронштейны 31 (фиг.2) имеют выемки 33, контактирующие с выступом 34 на цилиндре 35, надетом на поршень 36. Поршень 36 выполнен заодно со штоком 20. Масло в штоковую 37 и бес- штоковую 38 полости цилиндра 35 подведено через каналы в теле штока 20, Корпуса 27 и 30 на штоке20 укреплены неподвижно. На оправке 5 шпинделя выполнены: поясок 39 - базирования донышка, поясок 40 - базирования верхним конусом изделия 12, поясок 41 - для формовки зига и поясок 42 базирования по цилиндрической поверхности.

Перед началом работы на станке устанавливают положение бабки 10 (фиг.1) по

высоте в зависимости от длины изделия 12. Включают станок. В исходном положении пиноль 11, ролики 6 и 7 втянуты, а в полость 38 (фиг.2) поступает масло. Давление масла опускает цилиндр 35. Выступ 34 воздействует на кронштейны 31 и удерживает ролики 18 раскрытыми. На оправку 5 надевают конусное изделие 12 сужением вверх. Запускают рабочий цикл. Пиноль 11 опускает головку до захода роликов 18 и 19 внутрь

изделия, Реборды роликов 18 прижимают изделие 12 к пояску 40 базирования верхним конусом оправки 5. Запускается привод 3 (фиг.1) и шпиндель 4 получает вращение вместе с оправкой 5 и изделием 12. При

дальнейшем ходе пиноли 11 происходит от- бортовка. Одновременна зиговочный ролик 7 перемещается вперед до соприкосновения с пояском 41 {фиг.2) формирования зига. По окончании хода пиноль 11 и ролик 7

возвращаются в исходное положение, а привод 3 отключается. Изделие 12 снимается, на поясок 39 (фиг,2) базирования донышка укладывают донышко и надевают ранее отбортованное изделие 12 в перевернутом

виде. Вновь запускагют рабочий цикл. Пи- ноль 11 опускает головку до упора прижима 16 в изделие 12. Поясок прижимает изделие 12 к донышку и пояску 39 оправки 5, Запускается привод и изделие получает вращение. При дальнейшем ходе пиноли 11 происходит сближение прижима 16 и корпуса 27. За счет фасонной поверхности 23 ступицы 21 прижима усилием пружин 28 ролики 17 смещаются к центру изделия 12. Сочетание осевого и радиального перемещений осей с роликами 17 обеспечивает качественную отбортовку верхней кромки изделия 12. Одновременно включается ход роликов 6 (фиг,1) и производится закатка

донышка. По окончании хода пиноль 11 и ролики 6 возвращаются в исходное положение, а привод 3 отключается. Цикл повторяется,

При обработке изделия цилиндрической формы (например, детали, типа корпуса молокоотстойника) изделия сперва вставляют в гнездо с пояском 42 (фиг.2) и производят отбортовку как указано выше. Во время закатки донышка масло подается

в штоковую полость 37. Цилиндр 35 поднимается, выступ 34 поворачивает кронштейны 31, 8 ррлики 18 смещаются к центру изделия. Реборды роликов 18 не препятствуют надеванию изделия на центрирующие

ррлики 19 пока торец цилиндра не упрется

в торцовую базирующую поверхность 25 прижима 16. После опускания головки, ранее описанным порядком, производят закатку дна.

Использование предлагаемого изделия позволяет на одном станке произвести четыре операции: отбортовку дна, зиговку оболочки, закатку донышка и закатку верхней кромки на конических и цилиндрических обечайках. Концентрация всей операции по обработке обечаек на одном рабочем месте исключает межоперационную транспортировку и складирование громоздких заготовок. В результате повышается про- изводительность труда, расширяются технологические возможности устройства.

Формула изобретения 1. Станок для отбортовки и закатки жестяных изделий, содержащий смонтирован- ные на станине шпиндель, оправку с поясками для базирования верхним конусом и для формовки зига и приводом враще- ния, пиноль с приводом и прижимом, включающим ступицу, установленные на осях ролики закатки верхней кромки, ролик формовки зига, ролики закатки дна, ролики

отбортовки дна, отличающийся тем, что, с целью упрощения конструкции, ступица прижима выполнена с фасонной поверхностью, оси роликов закатки верхней кромки установлены с возможностью радиального перемещения, подпружинены между собой и смонтированы с возможностью взаимодействия с фасонной поверхностью ступицы прижима, а оправка шпинделя дополнительно выполнена с пояском для базирования донышка.

2. Станок по п.1,отличающийся тем, что, с целью расширения технологических возможностей, он снабжен кронштейнами, установленными в корпусе прижима на осях с возможностью поворота и имеющими прорези, ролики отбортовки дна смонтированы на кронштейнах, при этом прижим снабжен i силовым цилиндром с выступами на корпусе, размещенными в прорезях кронштейнов, оправка шпинделя снабжена дополнительным пояском базирования по цилиндрической поверхности, расположенным между пояском формирования зига и пояском базирования донышка, а одна из поверхностей на прижиме выполнена цилиндрической.

fe -fc &. «

- N) 5

$ и Ј

NJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для ротационной обработки давлением полых изделий | 1989 |

|

SU1639833A1 |

| Устройство для давильной обработки | 1976 |

|

SU610591A1 |

| Станок для отбортовки кромок круглых и овальных емкостей | 1990 |

|

SU1750787A1 |

| МНОГОПОЗИЦИОННЫЙ СТАНОКI ВСЕСОЮЗНАЯ \ | 1973 |

|

SU381499A1 |

| ЗАКАТОЧНО-ОТБОРТОВОЧНЫЙ СТАНОК | 1993 |

|

RU2070104C1 |

| Станок для давильной обработки | 1981 |

|

SU1013029A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ИЗДЕЛИЯ И ЛЮНЕТ | 1999 |

|

RU2145917C1 |

| Металлорежущий станок для обработки отверстия ступицы колеса | 2021 |

|

RU2768617C1 |

| Способ формирования горловины полого цилиндрического изделия и устройство для его осуществления | 1990 |

|

SU1810175A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для ,изготовления цилиндрической и конической посуды из листового металла. Цель изобретения - повышение производительности и расширение технологических возможностей. Станок смонтирован на станине 1, на которой установлены привод 3 со шпинделем 4 и оправкой 5. Вокруг оправки 5 установлены ролики 6 закатки дна и зиго- вочный ролик 7, каждый со своим приводом. На стойке 2 установлена бабка 10 с пинолью 11, регулируемая вдоль оси изделия J2. На пиноли 11 закреплена головка 15, состоящая из прижима и комплекта роликов закатки верхней кромки изделия 12 и комплекта роликов отбортовки дна, а также центрирующих роликов. Выступающая часть ступицы имеет фасонную поверхность, а прижим - базирующие поверхности. На оправе 5 выполнены базирующие пояски для базирования изделия в процессе обработки. 1 з.п.ф-лы, 4 ил. 1 - СО с о 00 со 00 Jb Os

| Агрегатная линия для изготовления корпусов металлической сшивной посуды | 1987 |

|

SU1521518A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-15—Публикация

1988-12-19—Подача