Изобретение относится к обработке металлов давлением, в частности к оборудованию для изготовления сшивной посуды.

Целью изобретения является снижение стоимости изготовления за счет обеспечения возможности компоновки агрегатов на едином основании.

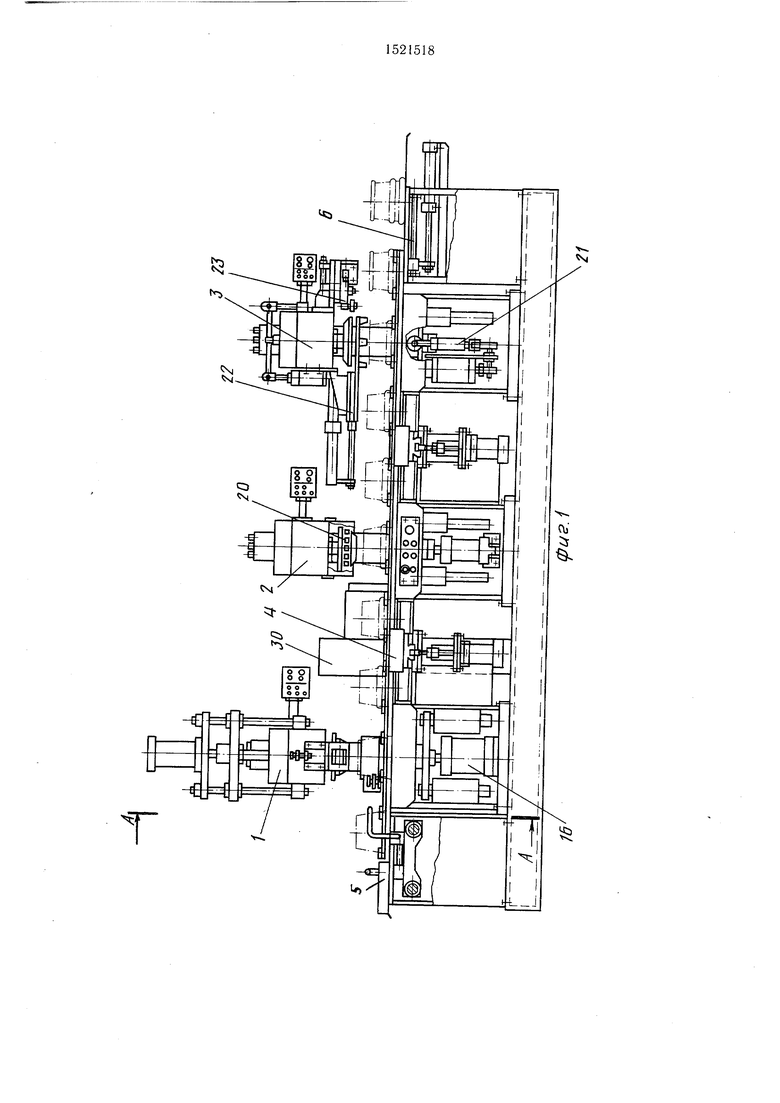

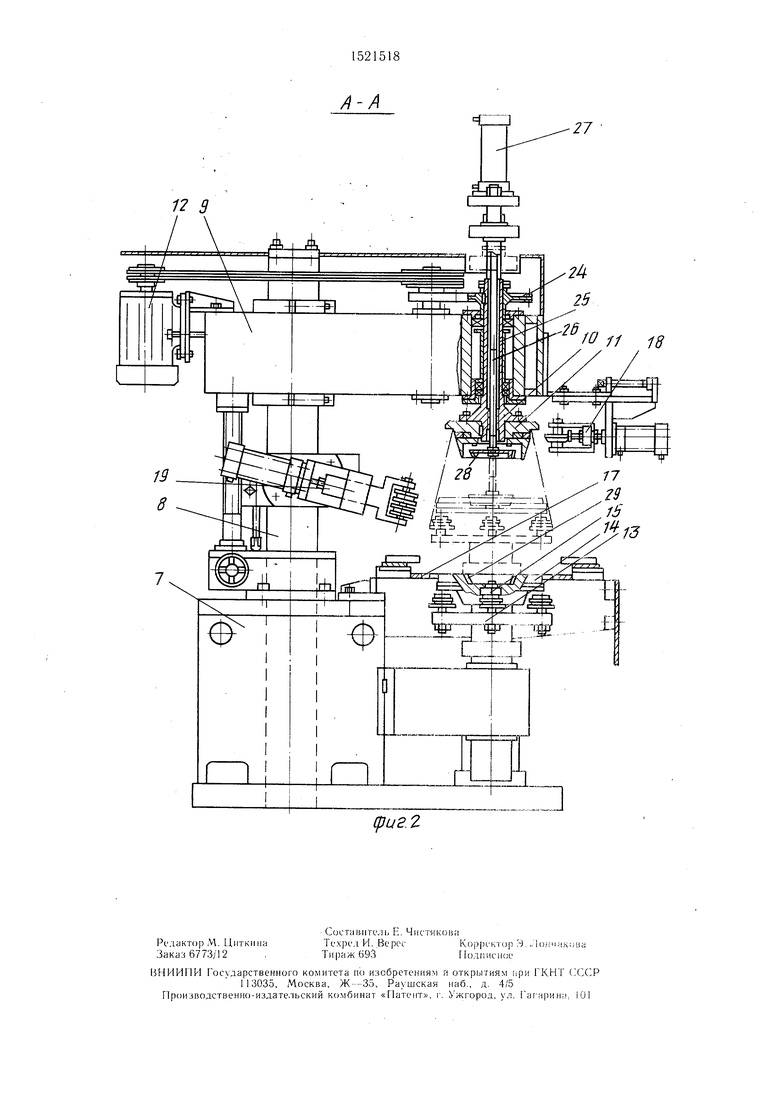

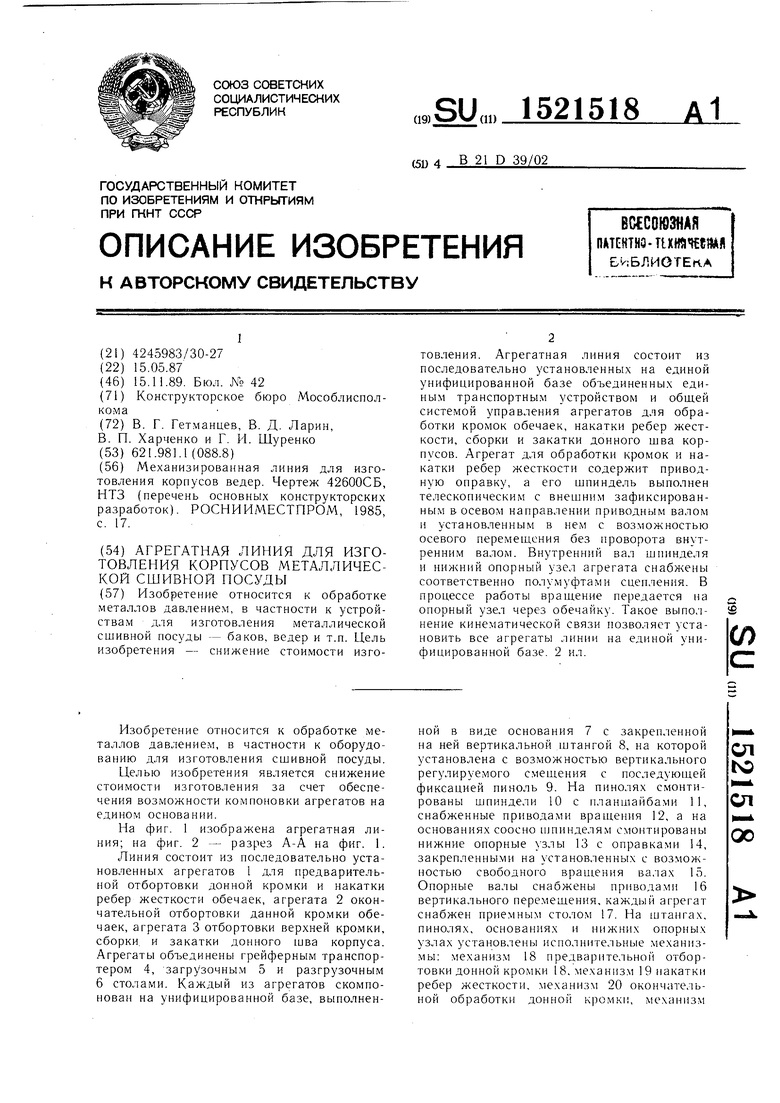

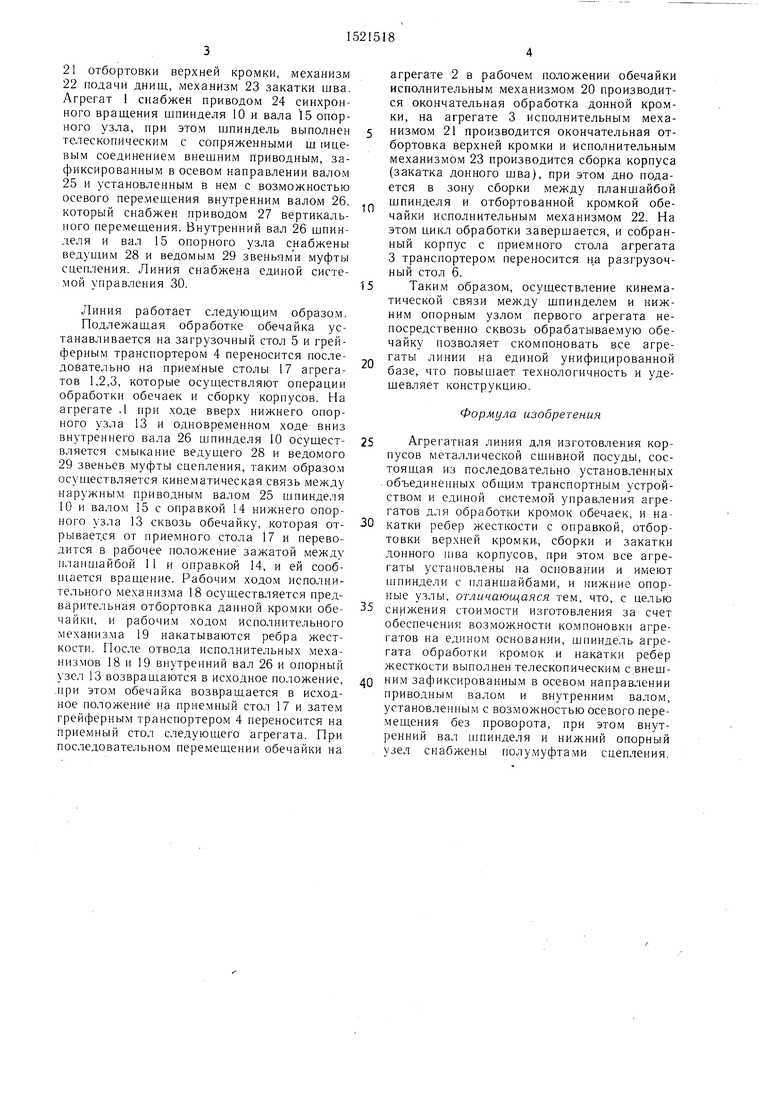

На фиг. 1 изображена агрегатная линия; на фиг. 2 - разрез А-А на фиг. 1.

Линия состоит из последовательно установленных агрегатов 1 для предварительной отбортовки донной кромки и накатки ребер жесткости обечаек, агрегата 2 окончательной отбортовки данной кромки обечаек, агрегата 3 отбортовки верхней кромки, сборки, и закатки донного шва корпуса. Агрегаты объединены грейферным транспортером 4, загрузочным 5 и разгрузочным 6 столами. Каждый из агрегатов скомпонован на унифицированной базе, выполненной в виде основания 7 с закрепленной на ней вертикальной штангой 8, на которой установлена с возможностью вертикального регулируемого смещения с последующей фиксацией пиноль 9. На пинолях смонтированы шпиндели 10 с планшайбами 11, снабженные приводами вранхення 12, а на основаниях соосно пJпиндeлям смонтированы нижние опорные узлы 13 с оправка.ми 14, закрепленными на установленных с возможностью свободного вращения валах 15. Опорные валы снабжены приводами 16 вертикального перемещения, каждый агрегат снабжен приемным столом 17. На штангах, пинолях, основаниях и нижних опорных узлах установлены исполнительные механиз- .мы: механиз.м 18 предварительной отбортовки донной кромки 18, механизм 19 накатки ребер жесткости, механизм 20 окончательной обработки донной кромки, механизм

СП ьо

СП

00

21отбортовки верхней кромки, механизм

22подачи днищ, механизм 23 закатки шва. Агрегат 1 снабжен приводом 24 синхронного вращения шпинделя 10 и вала 15 опорного узла, при этом шпиндель выполнен телескопическим с сопряженными ш 1ице- вым соединением внешним приводным, зафиксированным в осевом направлении валом 25 и установленным в нем с возможностью осевого перемещения внутренним валом 26. который снабжен приводом 27 вертикального перемещения. Внутренний вал 26 шпинделя и вал 15 опорного узла снабжены ведуашм 28 и ведомым 29 звеньями муфты сцепления. Линия снабжена единой системой управления 30.

Линия работает следующим образом.

Подлежащая обработке обечайка устанавливается на загрузочный стол 5 и грейферным транспортером 4 переносится последовательно на прием ные столы 17 агрегатов 1,2,3, которые осуществляют операции обработки обечаек и сборку корпусов. На агрегате ,1 при ходе вверх нижнего опорного узла 13 и одновременном ходе вниз внутреннего вала 26 шпинделя 10 осуществляется смыкание ведущего 28 и ведомого 29 звеньев муфты сцепления, таким образом осуществляется кинематическая связь между наружным приводным валом 25 шпинделя 10 и валом 15 с оправкой 14 нижнего опорного узла 13 сквозь обечайку, которая отрывается от приемного стола 17 и переводится в рабочее положение зажатой между планшайбой 11 и оправкой 14, и ей сообщается вращение. Рабочим ходом исполнительного механизма 18 осуществляется пред- варите.:1ьная отбортовка данной кро.мки обечайки, и рабочи.м ходом исполнительного механизма 19 накатываются ребра жесткости. После отвода исполнительных механизмов 18 и 19 внутренний вал 26 и опорный узел 13 возвращаются в исходное положение, -При этом обечайка возвращается в исходное положение на приемный стол 17 и затем грейферным транспортером 4 переносится на приемный стол следующего агрегата. При последовательном перемещении обечайки на

0

агрегате 2 в рабочем положении обечайки исполнительным механизмом 20 производится окончательная обработка донной кромки, на агрегате 3 исполнительным механизмом 21 производится окончательная отбортовка верхней кромки и исполнительным механизмом 23 производится сборка корпуса (закатка донного шва), при этом дно подается в зону сборки между планшайбой шпинделя и отбортованной кромкой обечайки исполнительным механизмом 22. На этом цикл обработки завершается, и собранный корпус с приемного стола агрегата 3 транспортером переносится на разгрузочный стол 6.

5Таким образом, осушествление кинематической связи между шпинделем и нижним опорным узлом первого агрегата непосредственно сквозь обрабатываемую обечайку позволяет скомпоновать все агрегаты линии на единой унифицированной базе, что повышает технологичность и удешевляет конструкцию.

Формула изобретения

5Агрегатная линия для изготовления корпусов металлической сщивной посуды, состоящая из последовательно установленных объединенных общим транспортным устройством и единой системой управления агрегатов для обработки кромок обечаек, и на0 катки ребер жесткости с оправкой, отбортовки верхней кромки., сборки и закатки донного шва корпусов, при это.м все агре- гать установлены на основании и имеют шпиндели с планшайбами, и нижние опорные узлы, отличающаяся тем, что, с целью

5 снижения стоимости изготовления за счет обеспечения возможности ко.мпоновки агрегатов на едином основании, шпиндель агрегата обработки кромок и накатки ребер жесткости выполнен телескопическим с внещ0 ним зафиксированным в осевом направлении приводны.м валом и внутренни.м валом, установленным с воз.можностью осевого перемещения без проворота, при этом внутренний вал шпинделя и нижний опорный узел снабжены полумуфтами сцепления.

18

pu2.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления полых корпусов | 1985 |

|

SU1319982A1 |

| Установка для зиговки ребер жесткости и отбортовки конических тел вращения | 1986 |

|

SU1368092A1 |

| Устройство для закатки дна и поднятия верхнего бурта | 1985 |

|

SU1329875A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ ПОЛЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2011 |

|

RU2457930C1 |

| Станок для отбортовки кромок круглых и овальных емкостей | 1990 |

|

SU1750787A1 |

| Станок для ротационной обработки давлением полых изделий | 1989 |

|

SU1639833A1 |

| Линия для изготовления цилиндрических емкостей | 1985 |

|

SU1355422A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ГОФРИРОВАНИЯ ЖАРОВОЙ ТРУБЫ | 2004 |

|

RU2273539C1 |

| Станок для закатки и отбортовки изделий | 1984 |

|

SU1250354A1 |

| СПОСОБ СЛЕДЯЩЕЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И РЕЗЦОВОЕ СЛЕДЯЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279331C2 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления металлической сшивной посуды - баков, ведер и т.п. Цель изобретения - снижение стоимости изготовления. Агрегатная линия состоит из последовательно установленных на единой унифицированной базе объединенных единым транспортным устройством и общей системой управления агрегатов для обработки кромок обечаек, накатки ребер жесткости, сборки и закатки донного шва корпусов. Агрегат для обработки кромок и накатки ребер жесткости содержит приводную оправку, а его шпиндель выполнен телескопическим с внешним зафиксированным в осевом направлении приводным валом и установленным в нем с возможностью осевого перемещения без проворота внутреннего вала. Внутренний вал шпинделя и нижний опорный узел агрегата снабжены соответственно полумуфтами сцепления. В процессе работы вращение передается на опорный узел через обечайку. Такое выполнение кинематической связи позволяет установить все агрегаты линии на единой унифицированной базе. 2 ил.

| Механизированная линия для изготовления корпусов ведер | |||

| Многообмоточный трансформатор | 1934 |

|

SU42600A1 |

| РОСНИИМЕСТПРОМ, 1985, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1989-11-15—Публикация

1987-05-15—Подача