-1

Q

SS.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОЕДИНЕНИЯ УПОРОВ АВТОСЦЕПКИ, СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УЗЛА | 2008 |

|

RU2395419C9 |

| СПОСОБ РАБОТЫ ПОГЛОЩАЮЩЕГО АППАРАТА ГРУЗОВОГО ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2009 |

|

RU2444456C2 |

| Узел соединения упоров автосцепного устройства с хребтовой балкой | 2017 |

|

RU2654458C1 |

| Рама вагона-платформы | 2018 |

|

RU2717408C2 |

| Ударно-тяговое устройство железнодорожного транспортного средства | 1985 |

|

SU1361046A1 |

| Поглощающее устройство автосцепки | 1984 |

|

SU1481123A1 |

| ЛВТОСЦЕПНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 1970 |

|

SU288008A1 |

| АВТОСЦЕПНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 1971 |

|

SU289701A1 |

| РАМА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА (ВАРИАНТЫ) | 2000 |

|

RU2205764C2 |

| УЗЕЛ ПОГЛОЩАЮЩЕГО АППАРАТА ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ ТРАНСПОРТНЫХ СРЕДСТВ (ВАРИАНТЫ) | 2008 |

|

RU2470812C2 |

Изобретение относится к железнодорожному транспорту. Цель изобретения - повьшение надежности. Устройство содержит упорные элементы, включающие в .себя установочную часть 1, .передний упор 2 и задний упор 3 и закрепленные на наружных сторонах боковых стенок 4 и 5 хребтовой балки, при этом упоры 2 и 3 пропущены через окна 7 и 8 в стенках 4 и 5 хребтовой балки. 5.ил.

00

о

00 IsD

4iik

фие.2

113

Изобретение относится к железнодорожному транспорту и касается упоров автосцепного устройства, воспринимающих сжимающие или растягивающие усилия, передаваемые автосцепкой на хребтовую балку вагона через поглощающий аппарат.

Цель .изобретения - повьппение надежности.

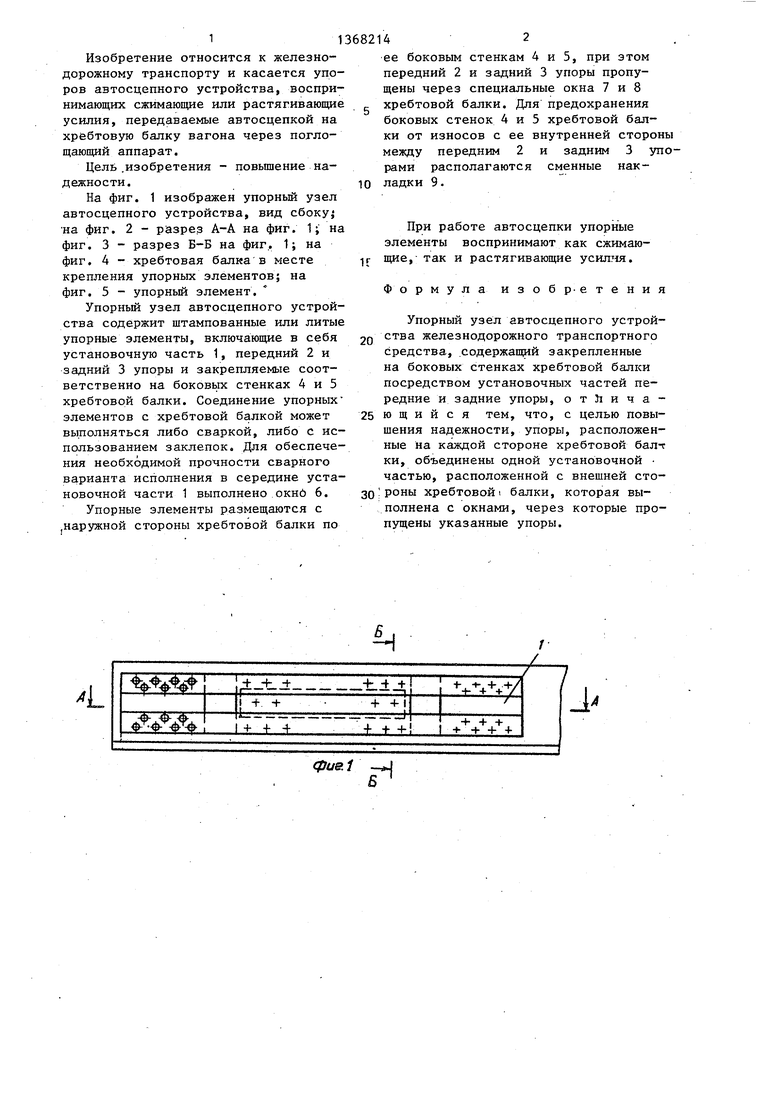

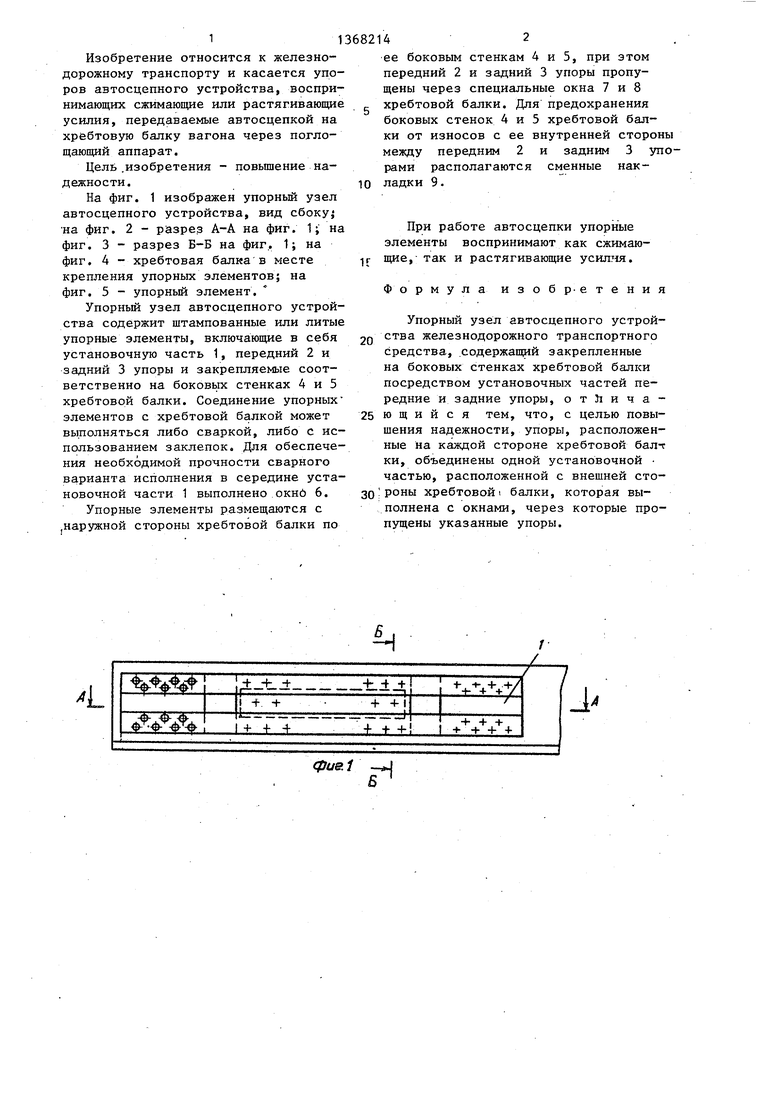

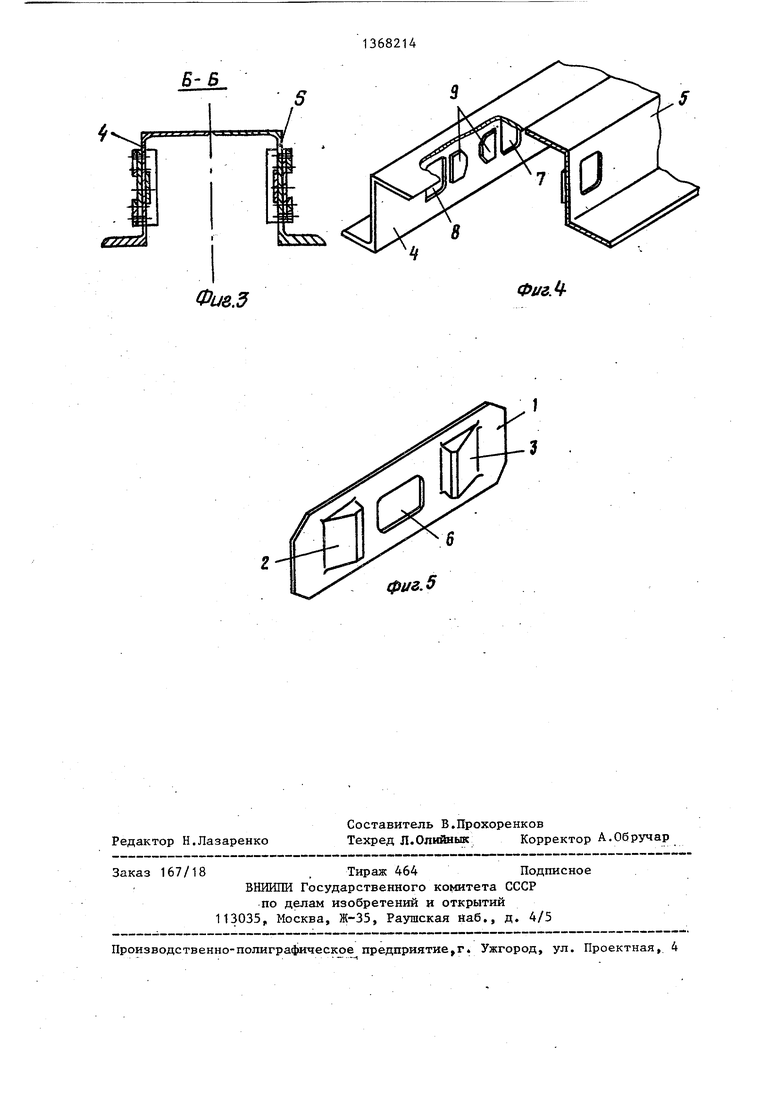

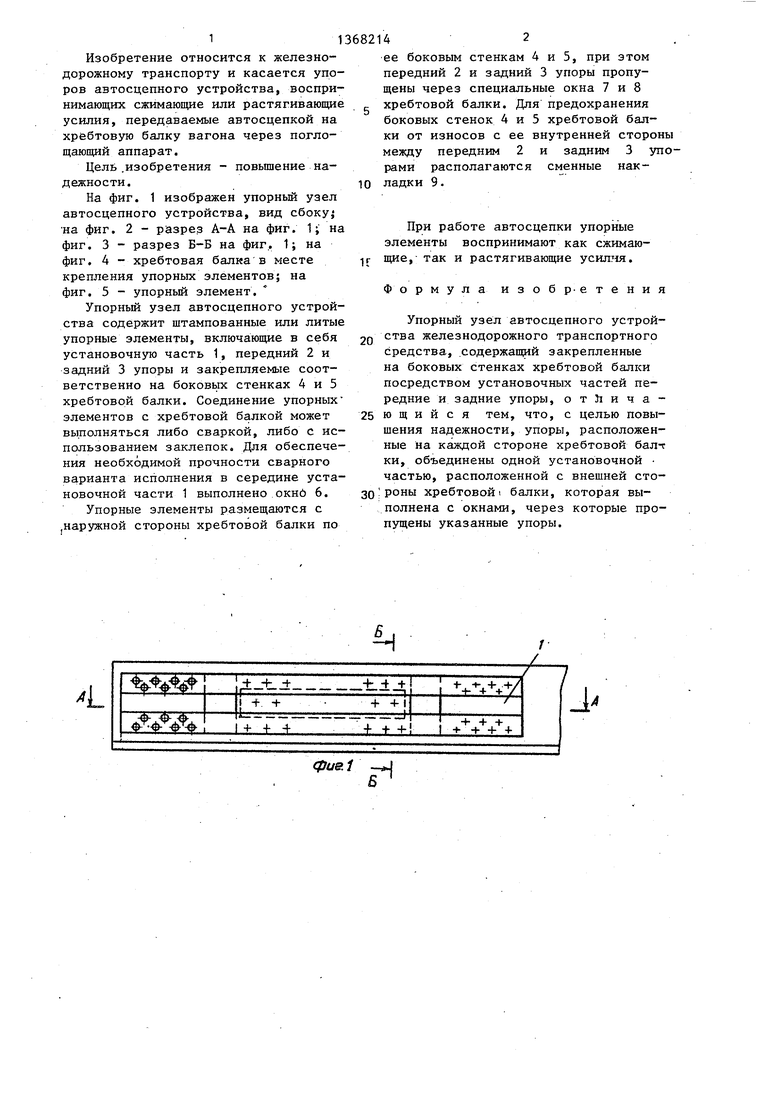

На фиг. 1 изображен упорньй узел автосцепного устройства, вид сбоку на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-В на фиг. 1; на фиг. 4 - хребтовая балка в месте крепления упорных элементов; на фиг. 5 - упорный элемент.

Упорный узел автосцепного устройства содержит штампованные или литые упорные элементы, включающие в себя установочную часть 1, передний 2 и задний 3 упоры и закрепляемые соответственно на боковых стенках 4 и 5 хребтовой балки. Соединение упорных элементов с хребтовой балкой может выполняться либо сваркой, либо с использованием заклепок. Для обеспечения необходимой прочности сварного варианта исполнения в середине установочной части 1 выполнено OKHU 6.

Упорные элементы размещаются с .наружной стороны хребтовой балки по

С

фие. 1

5

42

ее боковым стенкам 4 и 5, при этом передний 2 и задний 3 упоры пропущены через специальные окна 7 и 8 хребтовой балки. Для предохранения боковых стенок 4 и 5 хребтовой балки от износов с ее внутренней стороны между передним 2 и задним 3 упорами располагаются сменные накладки 9.

При работе автосцепки упорные элементы воспринимают как сжимающие, так и растягивающие усилтм.

Формула изобр-етения

Упорный узел автосцепного устройства железнодорожного транспортного средства, содержащий закрепленные на боковых стенках хребтовой балки посредством установочных частей передние и задние упоры, о т Ji и ч а - ю щ и и с я тем, что, с целью повышения надежности, упоры, расположенные на каждой стороне хребтовой бал-г ки, объединены одной установочной частью, расположенной с внешней сто- : РОНЫ хребтовой балки, которая выполнена с окнами, через которые пропущены указанные упоры.

/

J

А

Б-Б

f////,

:wr

.3f

Фиг.

фиг. 5

| Коломийченко В.В., Голованов В.Г | |||

| Автосцепка подвижного состава | |||

| - М.: Транспорт, 1973, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1988-01-23—Публикация

1986-07-14—Подача