(54) СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГПРОВАГПП.Х СПЛАВОВ

1

Изобретение относится .к металлургии и, в частности,к способам получения высоколегированных сплавов на основе хрома.

Известен способ получения высоколегированных сплавов на основе хрома, включающий расплавление шихты в открытой индукционной печи под слоем известкового шлака, раскисление расплава алюминием, выдержку расплава под шлаком, съем шлака, присадку нитридообразутоших добавок, разливку расплава 1.

Однако данный способ не обеспешвает высокие прочностные и пластичные свойства в сплавах при высокой и низкой температурах, а также в отливках наблюдаются грубые экзо- и зндогенные включения.

.Целью изобретения является обеспечение высоких прочностных при 900° С и пластичных при 20° С свойств сплава, а также устранение брака в отливках по грубым экзо- и эндогенным включениям.

Поставленная цель достигается тем, что согласно способу получения высоколегированных НА ОСНОВЕ ХРОМА

С1шавов на основе хрома, вкл/стяичисглу рлс;)..::; ЛеГОТС ИШХТЫ в .Т--ой iHviy:/; -: V:-i: ; ii-ijT

слссм извес:кс}1г;о .;:гг,;::, |:л.:ч;,: :: j:c шава алюмшшсм, пыдср хку 1ч.а.:л;;, или lujiaKOM, съем и.1лака. li.iWcrujKx- Hiripiyioofipaзующих добавок, разлилку р;а:;;лала. iiisvpnjjoобразуюгдие добавки пол. шлак после 8-10 минутной аыпсржки расплап;, с последу.юшей продутмсой pacri-uam азотом гере: фурму с jiopHCToif iipofiKOK. а после c-i.

10 шлака eтaлл разлшзатг is гЬогмы через слог кусковым окогдБых мзтерт-;О-. Азот при про0.00дувке расходует 3 кол;лт:;:л 0,012 мин, а Фзрг-П :sr.;

J5 план на рассточ:То от ;1пчл1ч г всей его глубш-;ы. В K;4ctnsc с

расходом териала использугст окс-;д NW; 6-7 г/кг сплава п поро пЕосгь . в фипьтрадаонном узл.с 55-609-:, гсоторый

20 перед разливкой ттагрзи-и-п- 900-1000° С.

Пример.

открытой HKilJ CljaiOHHOH VfCiit

ЯП кг

в корзвдовом тнтло,, в тсзгег:

3979

рованного сплава на основе хрома берут сплав, мас.%: Ni 36; Fe 13; Al 0,4; остальное Cr, а также вводят нитридообразующие добавки, мас.%: титан 0,2; цирконий 0,5; це- рий 0,02. Такие количества ннтридообразую-щих добавок ддя Данного сплава являются оптимальными и найдены методом планируемого эксперимента. В качестве исходных материалов используют: хром марки ХО, никель Н-1, железо 0,3 ЖР, алюминий А97, титан ТГ-120, церий Се-1 и иодидный металлический цирконий, а также свежеобожженную й1лаковую смесь (60% СаО, 25% МдО, 15% Сар2) и алюминиевый порошок ПА-1. Расход последних двух составляет соответственно 1,5 и 0,15 мас.%.

В тигель загружают расчетное количество железа и никеля, а также часть хрома и подают мощность. Через 15-20 мин на образующуюся лужицу расплава присаживают 0,1% кускового алюминия и додают ашаковую смесь. Через 10-15 мин после расплавления железа и никеля загружают остальную часть хрома, присаживают 0,1% кускового алюминияи додают порцию, шлаковой смеси, которую раскисляют алюминиевым порошком. После полного расплавления шихты додают .под шлак 0,1% кускового алюминия, присаживают оставшуюся часть шлаковой смеси и раскисляют пшак алюминиевым порошком. Затем расплав выдерживают 10 мин при 1600-1630° С, после чего додают под шлак завернутые в железоникелевую фольгу титан, цирконий и церий, и погрузив в расплав фурму, так что от пористой пробки до дна тигля оставалось 5075 мм, начинают продувку расплава азотом с расходом 0,01 м/т-мин. Такой расход азота является оптимаЛьным (перемешиварше достаточно эффективное, но выброса нет) и найден экспериментально. BpeNUi продувки 3 мин. По истечении этого времени фурму поднимают и отводят в сторону, снимают с поверхности расплава шлак (в течение 3-5 мин) и производят разливку расплава при 1580-1600° С в нагретые до 950° С форV

мы через слой кускового оксида магния, имеющего температуру 950° С и размещенного в специальной установке.

Вместо установки используют также нагретый до 950° С отдельный фильтрованный узел, заформованный в опоку, который ставят на форму, как промежуточную воронку, непосредственно перед разливкой.

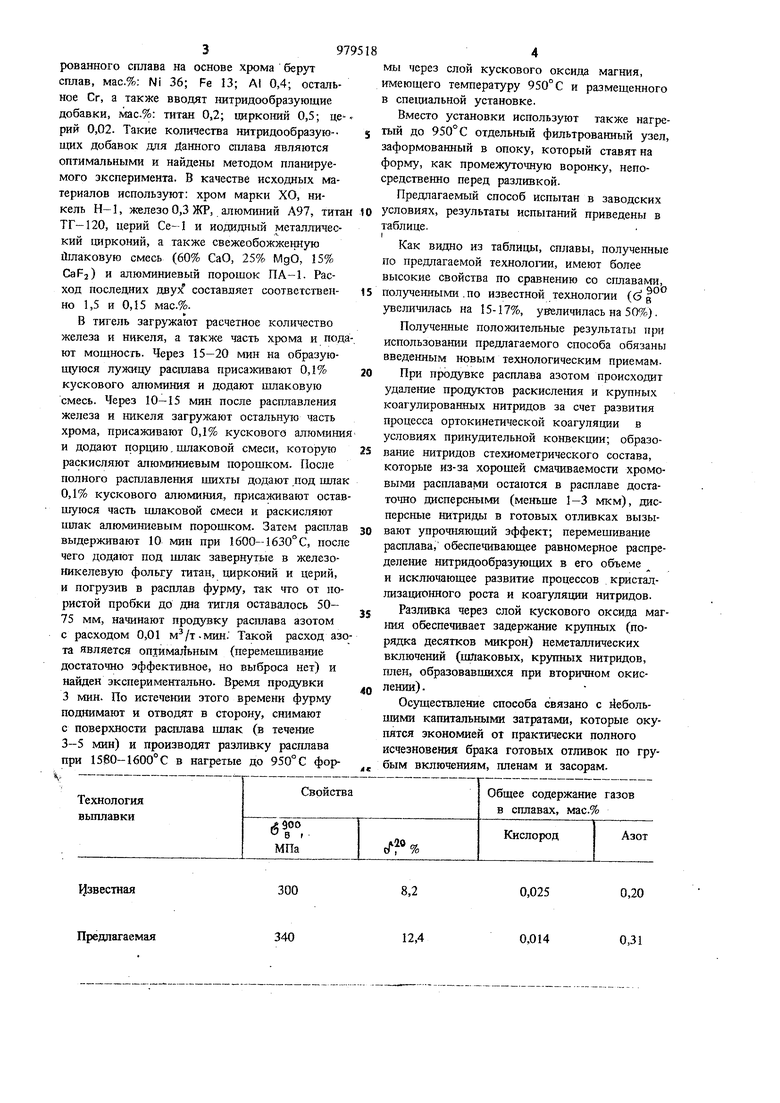

Предлагаемый способ испытан в заводских условиях, результаты испытаний приведены в

таблице.

Как видно из таблицы, сплавы, полученные по предлагаемой технологии, имеют более высокие свойства по сравнению со сплавами, полученными .по известной технологии ((э |° увеличилась на 15-17%, увеличилась на 50%).

Полученные положительные результаты при использовании предлагаемого способа обязаны введенным новым технологическим приемам.

При продувке расплава азотом происходит удаление продуктов раскисления и крупных коагулированных нитридов за счет развития процесса ортокинетической коагуляции в условиях принудительной конвекции; образование нитридов стехиометрического состава, которые из-за хорошей смачиваемости хромовыми расплавами остаются в расплаве достатошо дисперсными (меньше 1-3 мкм), дисперсные нитриды в готовых отливках вызывают упрочняющий эффект; перемешивание расплава, обеспечивающее равномерное распределеш е нитридообразующих в его объеме и исключающее развитие процессов кристаллизацжмшого роста и коагуляции нитридов.

Разливка через слой кускового оксида магния обеспечивает задержание крупных (порядка десятков микрон) неметаллических включений (шлаковых, крупных нитридов, плен, образовавшихся при вторичном окислении) .

Осуществление способа связано с йебольцшми капитальными затратами, которые окупятся экономией от практически полного исчезновения брака готовых отливок по грубым включениям, пленам и засорам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| Способ выплавки никельхромовых сплавов | 1990 |

|

SU1749245A1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| Способ выплавки нержавеющих марок сталей одношлаковым процессом | 1983 |

|

SU1121300A1 |

| Способ производства стали | 1978 |

|

SU901287A1 |

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1992 |

|

RU2016088C1 |

| Способ получения прецизионных сплавов | 1979 |

|

SU872569A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ получения низкоуглеродистой нержавеющей стали | 1986 |

|

SU1399353A1 |

300

Известная

340

Предлагаемая

8,2

0,025

0,20

0,014

12,4

0,31

Формула изобретени

979518

шлака металл разливают в формы через слой кусковых оксидных материалов.

в количестве 0,008-0,012 м/т-мин, а фурму заглубляют в расплав на расстояние от днища тигля 15-20% всей его глубины.

Источники инфррмаюш, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №769360, кл. С 22 С 27/00, 1979.

Авторы

Даты

1982-12-07—Публикация

1981-03-16—Подача