5

7 77

77Т

25 1214IS

fpue. 1

С

ложена формовочная машина, содержащая встряхивающий и прессовый механизмы, позволяющие автоматически ступенчато изменять динамическую и статическую нагрузку на уплотняемую смесь. Для этого машина снабжена винтовым механизмом, опускающим верхнюю формообразующую плиту 10 на смесь и подтягивающим к рабочему столу прессовьй механизм, состоящий из поршня 12 и цилиндра 11, Вначале встряхиванием уплотняют смесь со свободной верхней поверхностью, затем на верхнюю поверхность накладывается плита 10, создающая динамическое сжимающее нагрулсение смеси. В дальнейшем это нагружение усиливается, так как вместе с плитой 10 действуют вал 14, цилиндр 11 и поршень 12. Б конце процесса производится во время встряхр|- вания дЪпрессовка смеси плитой 10 от пневматического цилиндра 11. 3 ил,

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2026132C1 |

| Встряхивающая формовочная машина | 1990 |

|

SU1766592A1 |

| Формовочная машина | 1987 |

|

SU1503980A1 |

| Формовочная машина | 1985 |

|

SU1297985A1 |

| Формовочная машина | 1987 |

|

SU1503979A1 |

| Формовочная машина | 1986 |

|

SU1379076A2 |

| Формовочная машина для изготовления литейных форм | 1983 |

|

SU1082547A1 |

| Прессово-встряхивающая формовочная машина | 1982 |

|

SU1090489A1 |

| Встряхивающая формовочная машина | 1981 |

|

SU997959A1 |

Изобретение относится к процессам изготовления форм, стержней, оправок из песчаных смесей со связующим. Цель изобретения - снижение энергозатрат и повышение равномерности уплотнения песчаных смесей. Пред

1

Изобретение относится к литейному производству, а точнее к процессам изготовления форм, стержней, оправок из песчаных смесей, со связующим. Цель изобретения - снижение энергозатрат и повьпиение равномерности уплотнения песчаной смеси за счет автоматического последовательного изменения режима работы формовочной машины со ступенчатым увеличением давления на смесь.

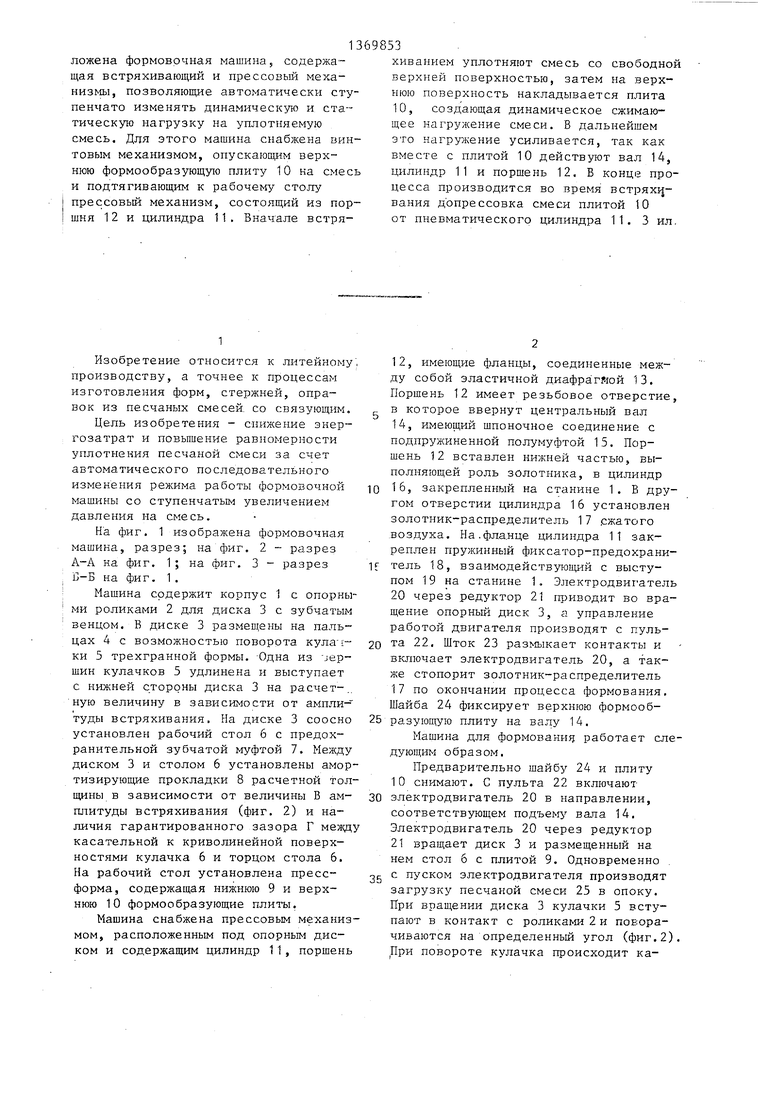

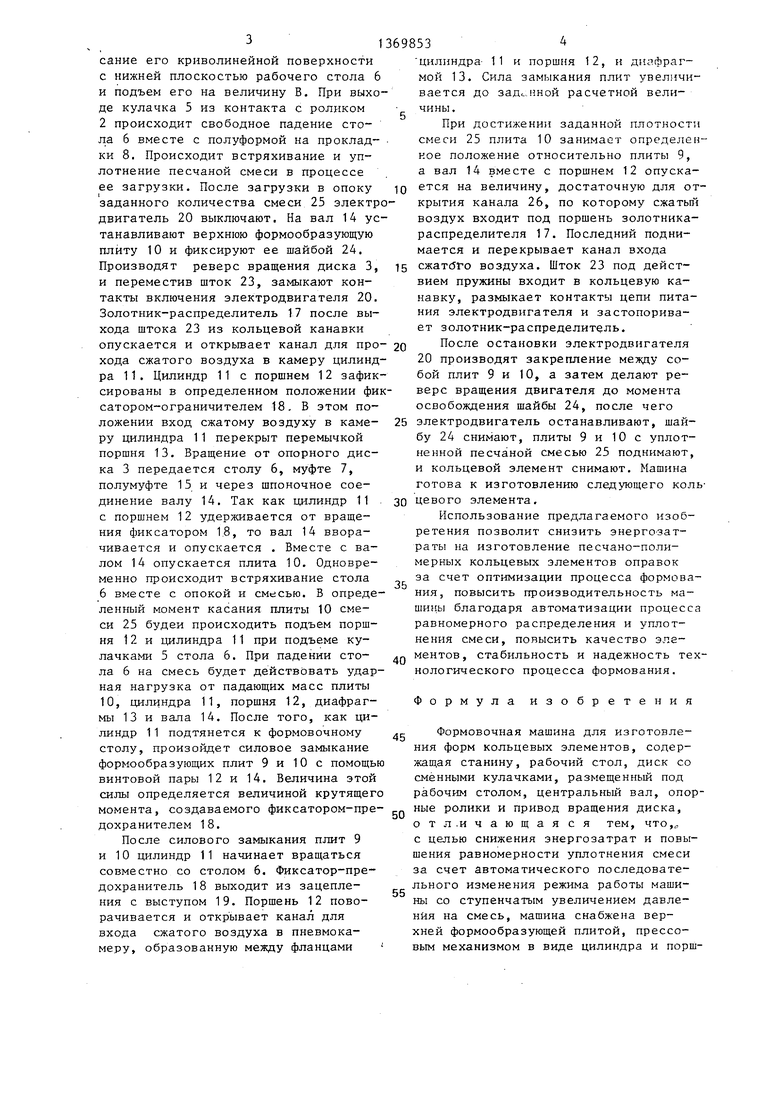

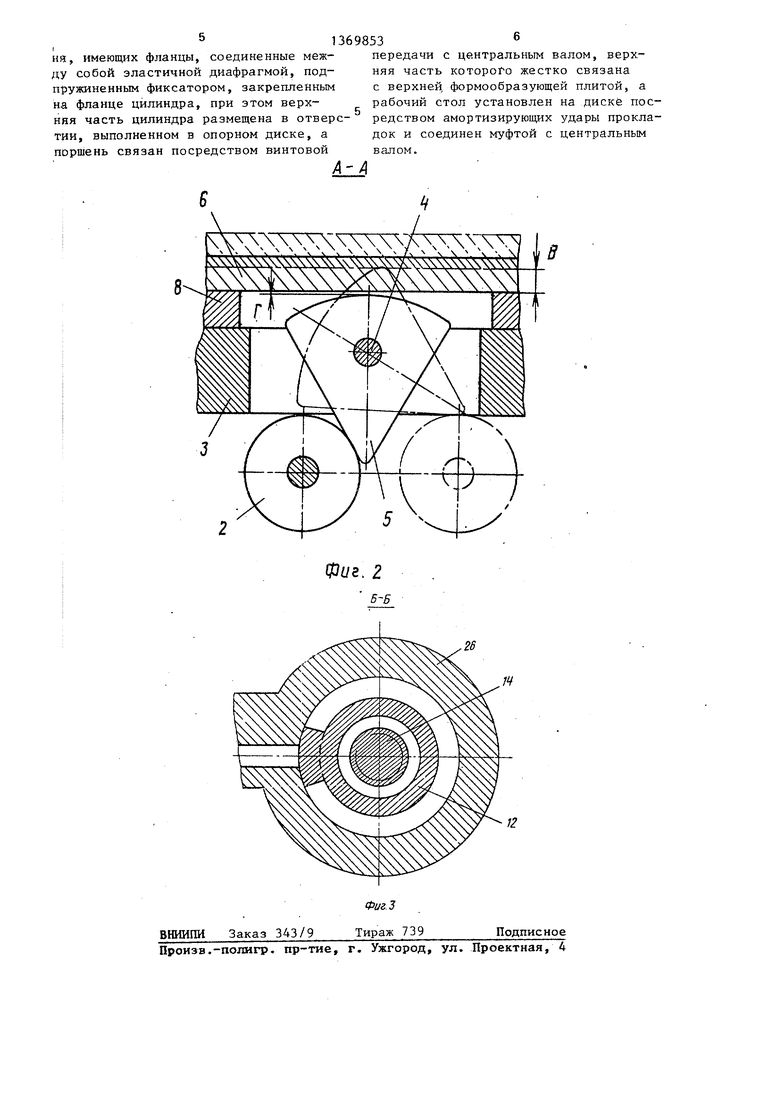

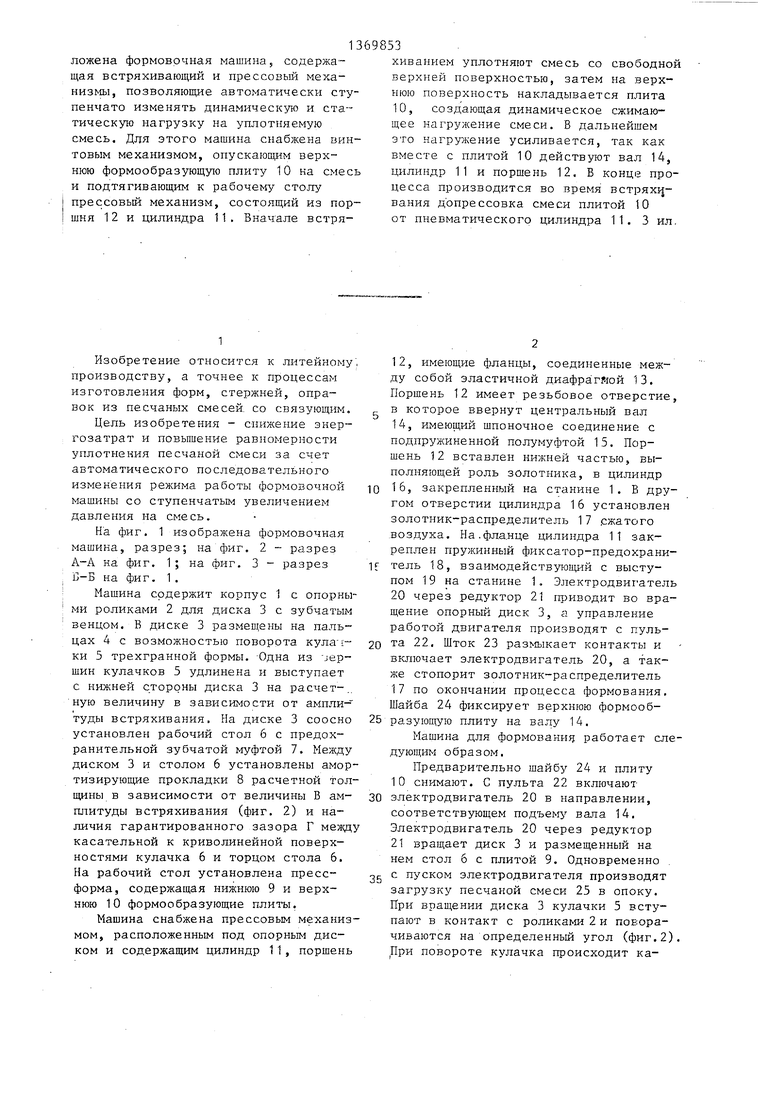

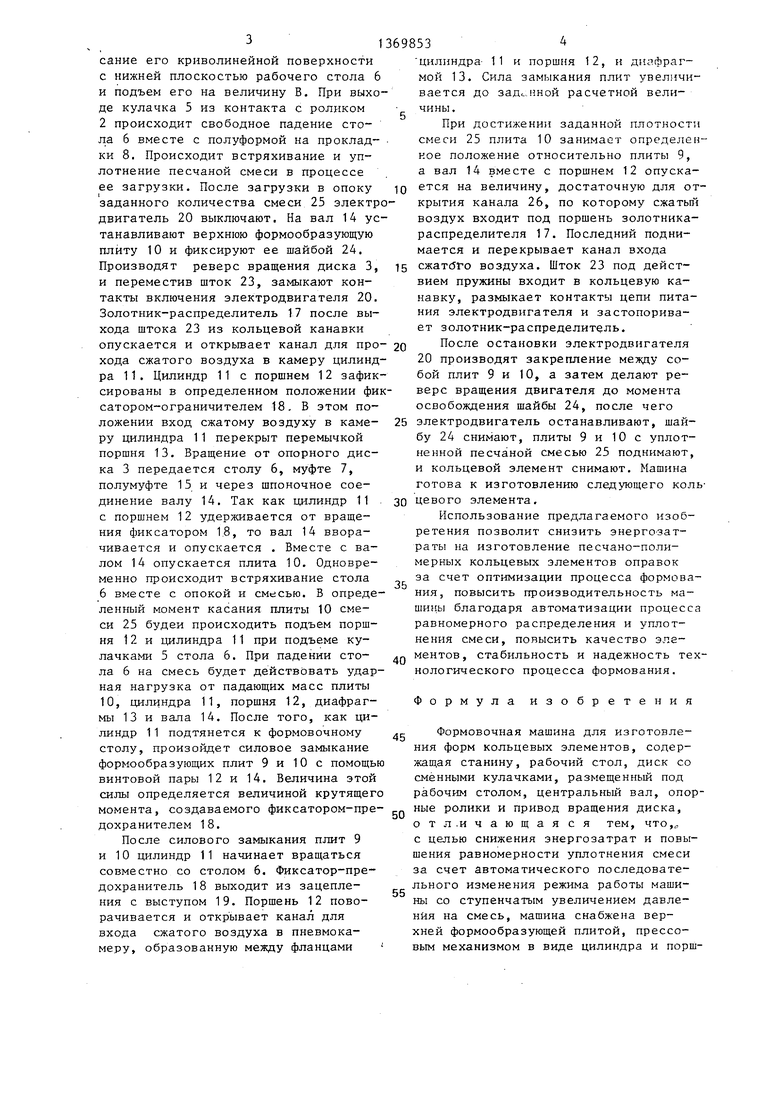

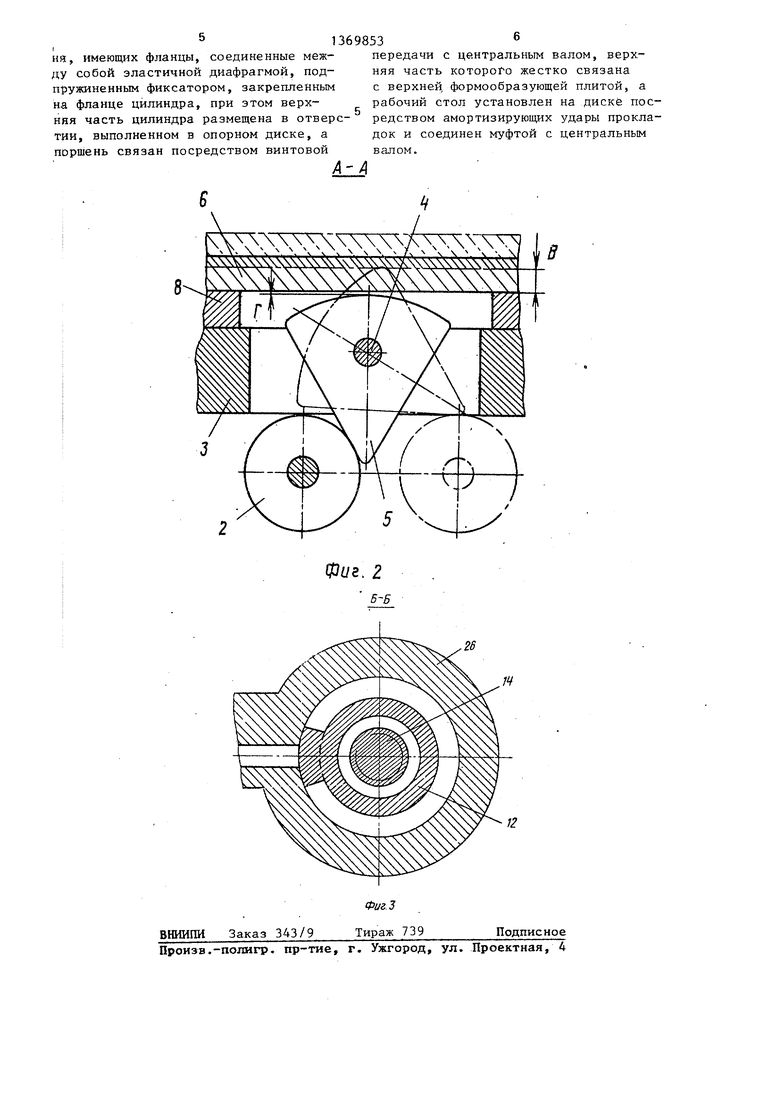

На фиг. 1 изображена формовочная машина, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Машина содержит корпус 1 с опорными роликами 2 для диска 3 с зубчатым венцом. В диске 3 размепгены на пальцах 4 с возможностью поворота кулач-- ки 5 трехгранной формы. Одна из jep- шин кулачков 5 удлинена и выступает с нижней стороны диска 3 на расчет-., ную величину в зависимости от ампли- туды встряхивания. Fla диске 3 соосно установлен рабочий стол 6 с предохранительной зубчатой муфтой 7. Между диском 3 и столом 6 установлены амортизирующие прокладки 8 расчетной толщины в зависимости от величины В амплитуды встряхивания (фиг. 2) и наличия гарантированного зазора Г мелод касательной к криволинейной поверхностями кулачка 6 и торцом стола 6. На рабочий стол установлена пресс- форма, содержащая нижнюю 9 и верхнюю 10 формообразующие плиты.

Машина снабжена прессовым механизмом, расположенным под опорным диском и содержащим цилиндр 11, поршень

12, имеющие фланцы, соединенные между собой эластичной диафрагмой 13. Поршень 12 имеет резьбовое отверстие,

в которое ввернут центральный вал 14, имеющий шпоночное соединение с подпружиненной полумуфтой 15. Поршень 12 вставлен нижней частью, вы- похЕняющей роль золотника, в цилиндр 16, закрепленный на станине 1. В другом отверстии цилиндра 16 установлен золотник-распределитель 17 сжатого воздуха. На.фланце цилиндра 11 закреплен пружинный фиксатор-предохраниf тель 18, взаимодействуюш;ий с выступом 19 на станине 1, Электродвигатель

20через редуктор 21 приводит во вращение опорный диск 3, а управление работой двигателя производят с пуль0 та 22. Шток 23 размыкает контакты и включает электродвигатель 20, а также стопорит золотник-распределитель 17 по окончании процесса формования. Шайба 24 фиксирует верхнюю формооб5 разующую плиту на валу 14.

Машина для формования работает следующим образом.

Предварительно шайбу 24 и плиту 10 снимают. С пульта 22 включают

0 электродвигатель 20 в направлении, соответствующем подъем вала 14. Электродвигатель 20 через редуктор

21вращает диск 3 и размещенный на нем стол 6 с плитой 9. Одновременно .

с с пуском электродвигателя производят

-1C

загрузку песчаной смеси /3 в опоку. При вращении диска 3 кулачки 5 вступают в контакт с роликами 2 и поворачиваются на определенный угол (фиг.2). При повороте кулачка происходит ка

сание его криволинейной поверхности с нижней плоскостью рабочего стола 6 и подъем его на величину В. При выходе кулачка 5 из контакта с роликом 2 происходит свободное падение стола 6 вместе с полуформой на проклад- ки 8. Происходит встряхивание и уплотнение песчаной смеси в процессе ее загрузки. После загрузки в опоку заданного количества смеси 25 электрдвигатель 20 выключают. На вал 14 устанавливают верхнюю формообразующую плиту 10 и фиксируют ее шайбой 24, Производят реверс вращения диска 3, и переместив шток 23, замыкают контакты включения электродвигателя 20, Золотник-распределитель 17 после выхода штока 23 из кольцевой канавки опускается и открьшает канал для про хода сжатого воздуха в камеру цилиндра 1 1 , Цилиндр 11 с поршнем 12 зафиксированы в определенном положении фисатором-ограничителем 18. В этом положении вход сжатому воздуху в камеру цилиндра 11 перекрыт перемычкой поршня 13, Вращение от опорного диска 3 передается столу 6, муфте 7, полумуфте 15 и через шпоночное соединение валу 14, Так как цилиндр 11 с поршнем 12 удерживается от вращения фиксатором 18, то вал 14 вворачивается и опускается , Вместе с валом 14 опускается плита 10, Одновременно происходит встряхивание стола 6 вместе с опокой и смесью, В определенный момент касания плиты 10 смеси 25 будеи происходить подъем поршня 1 2 и цилиндра 11 при подъеме кулачками 5 стола 6, При падении стола 6 на смесь будет действовать ударная нагрузка от падающих масс плиты 10, цилиндра 11, поршня 12, диафрагмы 1 3 и вала 14, После того, как цилиндр 11 подтянется к формовочному столу, произойдет силовое замыкание формообразующих плит 9 и 10 с помощью винтовой пары 12 и 14, Величина этой силы определяется величиной крутящего момента, создаваемого фиксатором-предохранителем 18,

После силового замыкания плит 9 и 10 цилиндр 11 начинает вращаться совместно со столом 6, Фиксатор-предохранитель 18 выходит из зацепления с выступом 19, Поршень 12 поворачивается и открьшает канал для входа сжатого воздуха в пневмока- меру, образованную между фланцами

0

0

цилиндра- 11 и поршня 12, и диафрагмой 13, Сила замыкания плит увеличивается до расчетной величины.

При достижении заданной плотности смеси 25 плита 10 занимает определенное положение относительно плиты 9, а вал 14 вместе с поршнем 12 опускается на величину, достаточную для открытия канала 26, по которому сжатый воздух входит под поршень золотника- распределителя 17, Последний поднимается и перекрывает канал входа

5 сжат(5Го воздуха. Шток 23 под действием пружины входит в кольцевую канавку, размыкает контакты цепи питания электродвигателя и застопоривает золотник-распределитель.

После остановки электродвигателя 20 производят закрепление между собой плит 9 и 10, а затем делают реверс вращения двигателя до момента освобождения шайбы 24, после чего

5 электродвигатель останавливают, шайбу 24 снимают, плиты 9 и 10 с уплотненной песчаной смесью 25 поднимают, и кольцевой элемент снимают. Машина готова к изготовлению следующего кольцевого элемента.

Использование предлагаемого изобретения позволит снизить энерго-зат- раты на изготовление песчано-поли- мерных кольцевых элементов оправок за счет оптимизации процесса формования, повысить производительность машины благодаря автоматизации процесса равномерного распределения и уплотнения смеси, повысить качество элементов, стабильность и надежность технологического процесса формования.

0

5

0

205

0

5

Формула изобретения

Формовочная машина для изготовления форм кольцевых элементов, содержащая станину, рабочий стол, диск со сменными кулачками, размещенный под рабочим столом, центральный вал, опорные ролики и привод вращения диска, от л.и чающаяся тем, что,„ с целью снижения энергозатрат и повышения равномерности уплотнения смеси за счет автоматического последовательного изменения режима работы машины со ступенчатым увеличением давления на смесь, машина снабжена верхней формообразующей плитой, прессовым механизмом в виде цилиндра и порш 13698536

ня, имеющих фланцы, соединенные меж- передачи с центральным валом, верх- ду собой эластичной диафрагмой, под- няя часть которого жестко связана п-ружиненным фиксатором, закрепленным с верхней, формообразующей плитой, а на фланце цилиндра, при этом верх- . рабочий стол установлен на диске пес няя часть цилиндра размещена в отверстии, выполненном в опорном диске, а поршень связан посредством винтовой

редством амортизирующих удары прокла док и соединен муфтой с центральным валом.

L

Фиг. 2

передачи с центральным валом, верх- няя часть которого жестко связана с верхней, формообразующей плитой, а рабочий стол установлен на диске пес

редством амортизирующих удары прокладок и соединен муфтой с центральным валом.

26

| Встряхивающая формовочная установка | 1972 |

|

SU439339A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-01-30—Публикация

1986-02-14—Подача