00

tc ел

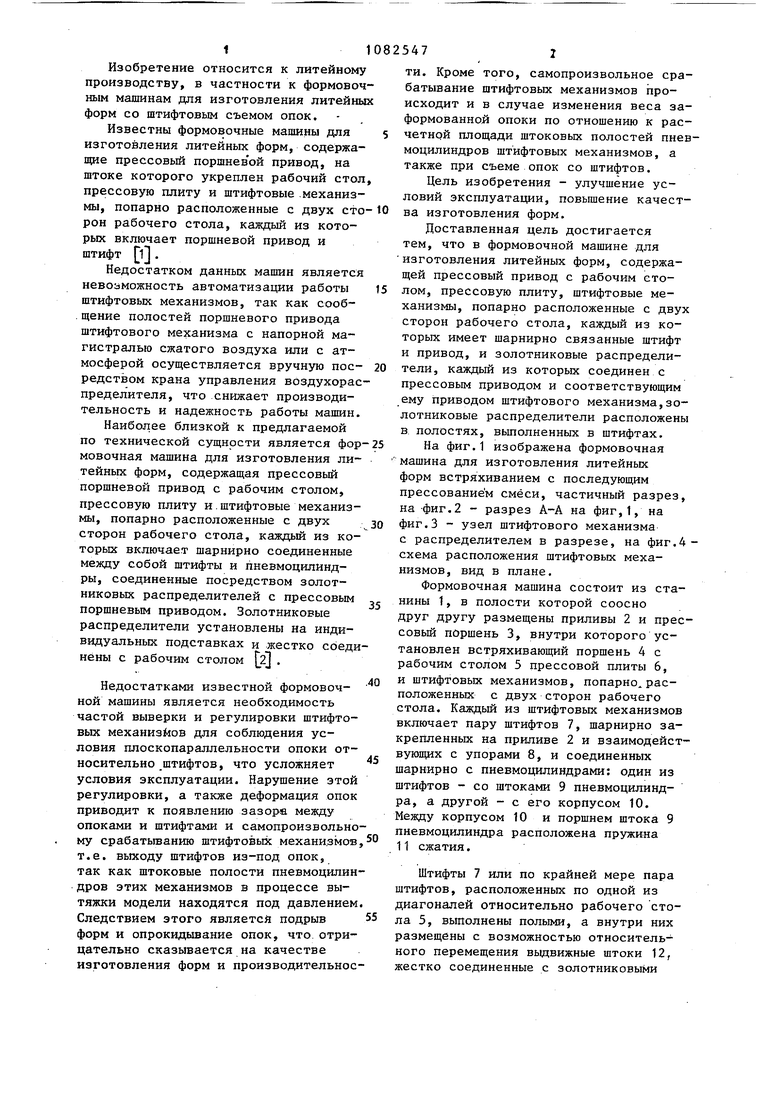

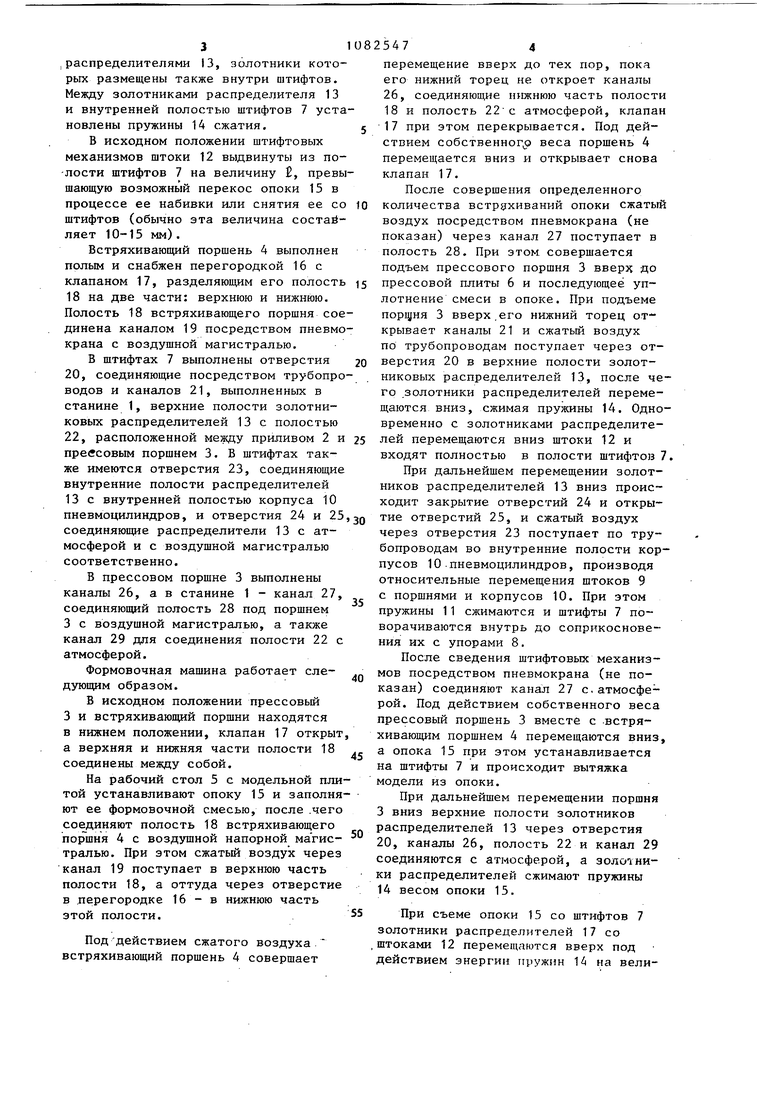

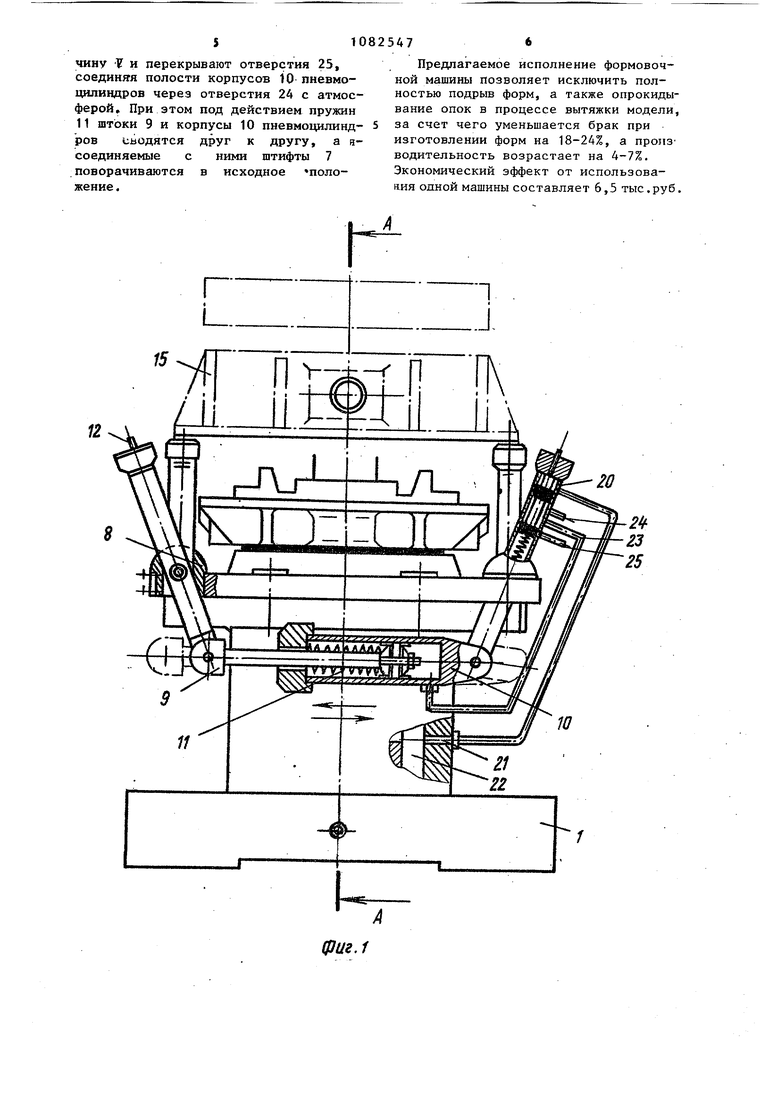

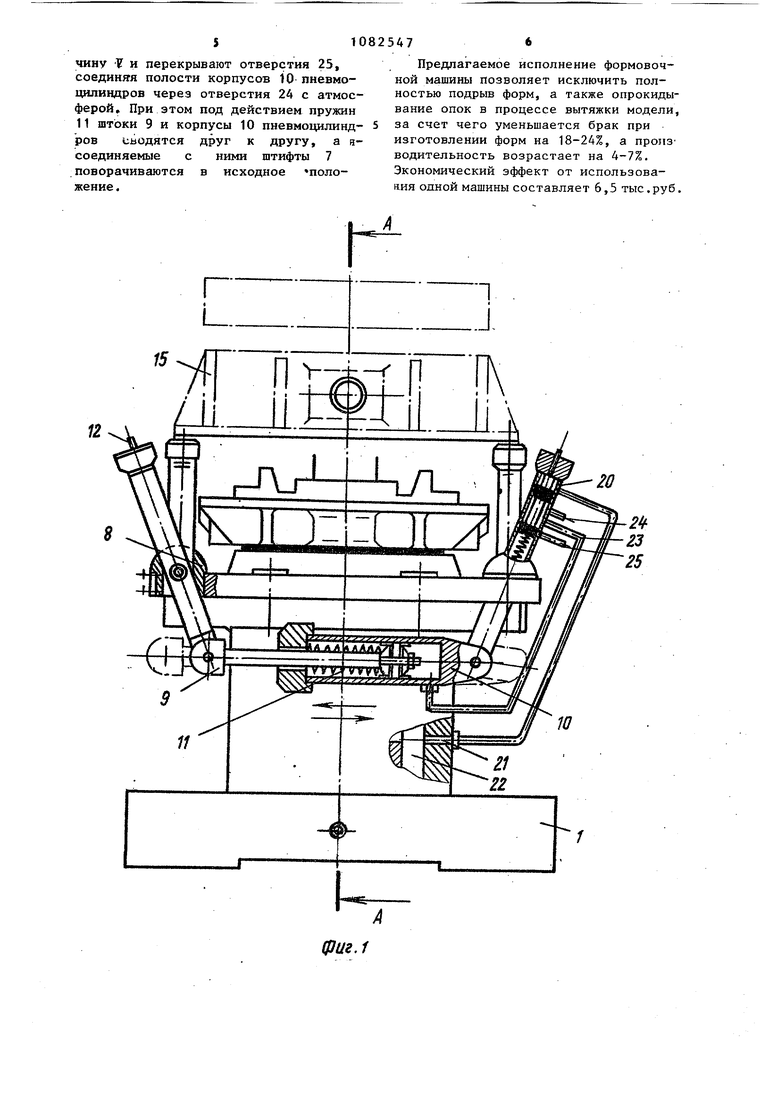

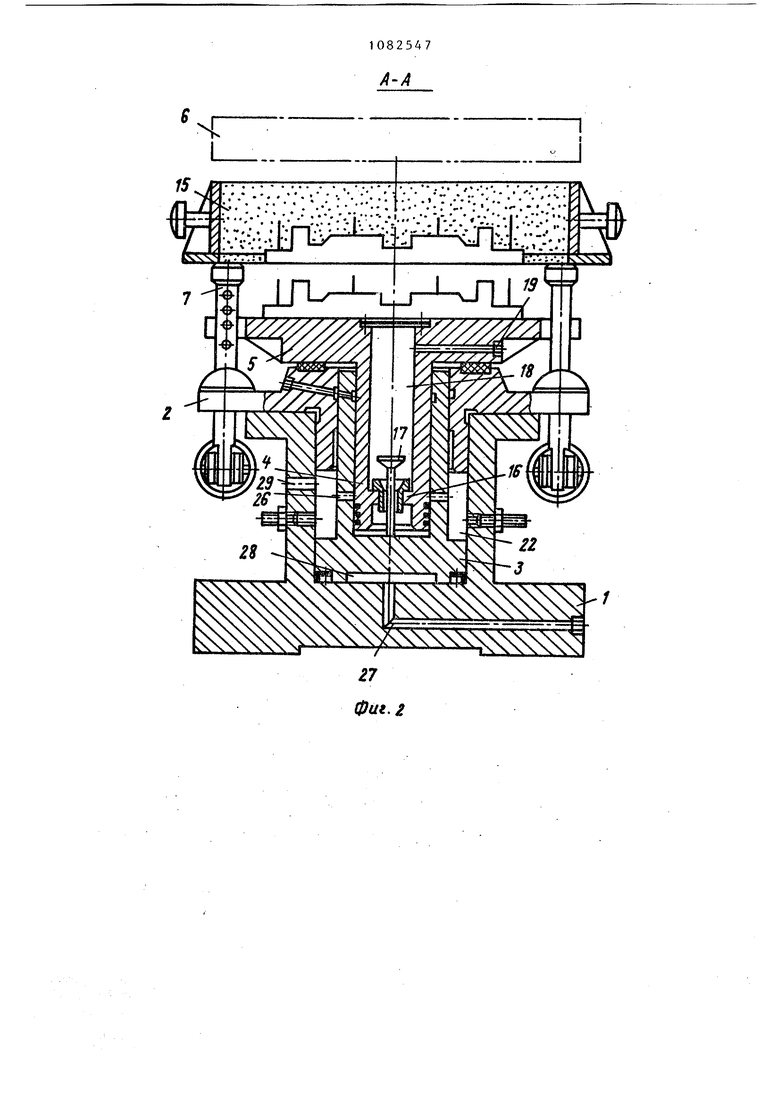

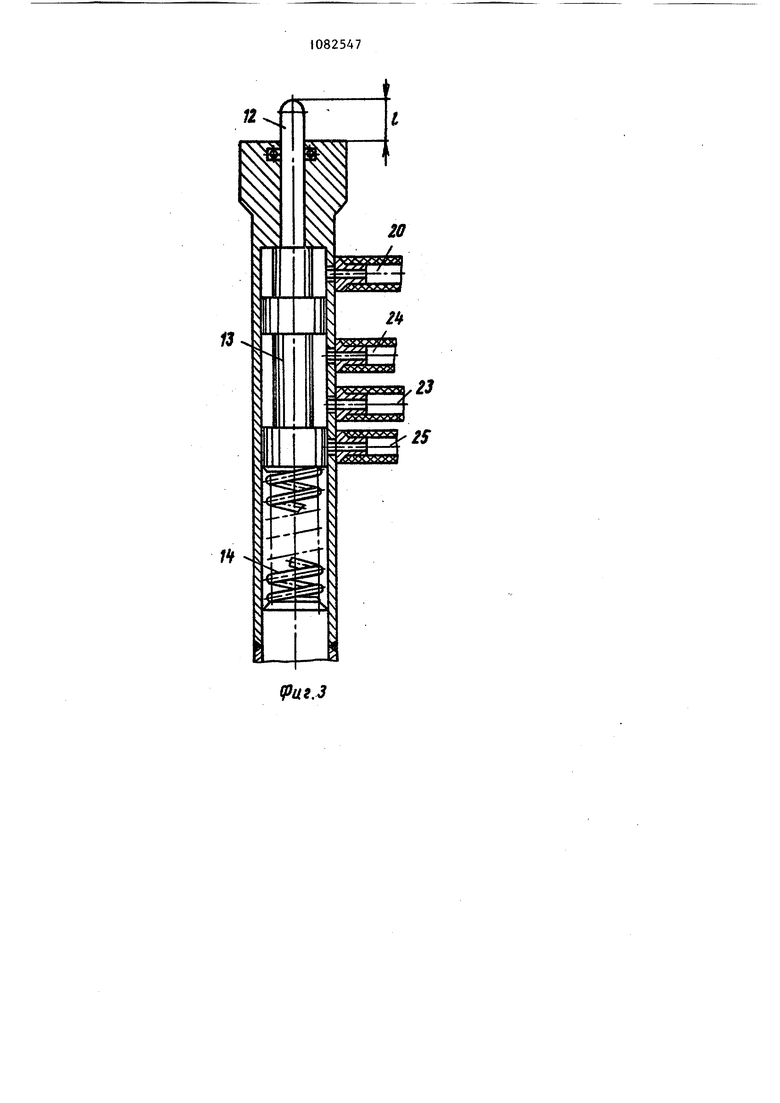

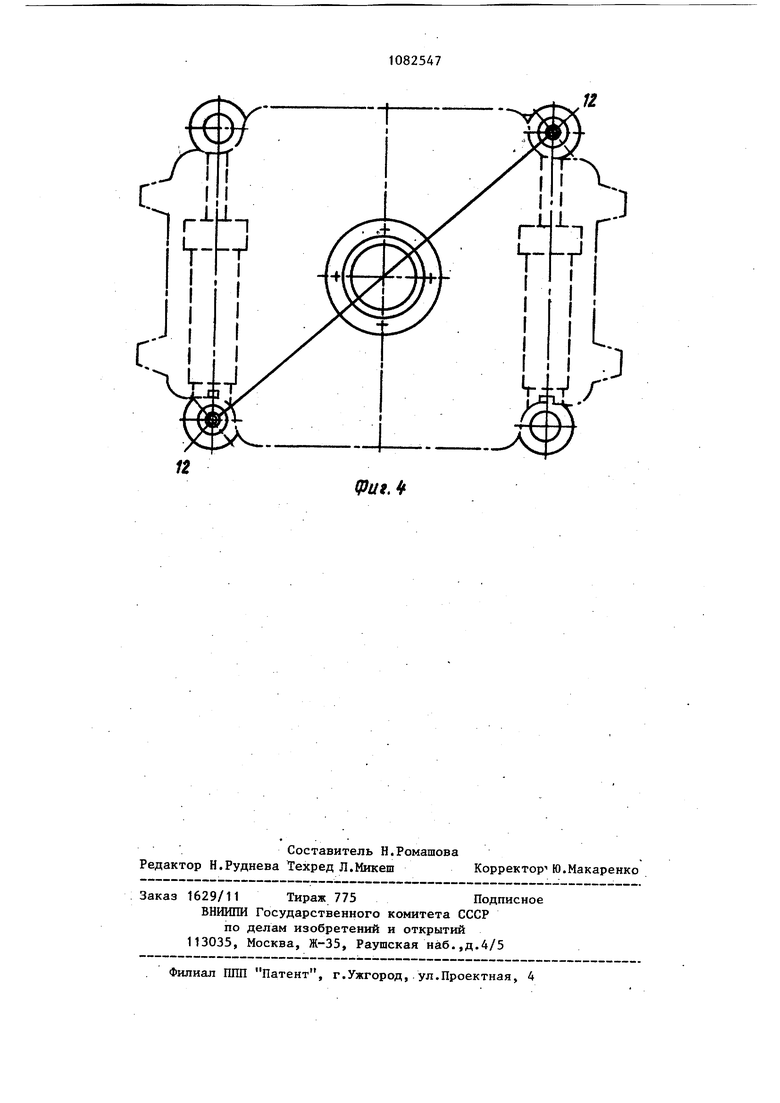

Oiik 1 Изобретение относится к литейному производству, в частности к формовоч ным машинам ,цля изготовления литейны форм со штифтовым съемом опок. Известны формовочные машины для изготовления литейных форм, содержащие прессовый поршневой привод, на штоке которого укреплен рабочий стол прессовую плиту и штифтовые .механизмы, попарно расположенные с двух сто рон рабочего стола, каждый из которых включает поршневой привод и штифт ГЛ . Недостатком данных машин является невозможность автоматизации работы штифтовых механизмов, так как сообщение полостей поршневого привода штифтового механизма с напорной магистралью сжатого воздуха или с атмосферой осуществляется вручную посредством крана управления воздухорас пределителя, что снижает производительность и надежность работы машин. Наиболее близкой к предлагаемой по технической сущности является фор мовочная машина для изготовления литейных форм, содержащая прессовый поршневой привод с рабочим столом, прессовую плиту и.штифтовые механизмы, попарно расположенные с двух сторон рабочего стола, каждый из которых включает шарнирно соединенные между собой штифты и пневмоцилиндры, соединенные посредством золотниковых распределителей с прессовым поршневым приводом. Золотниковые распределители установлены на индивидуальных подставках и жестко соеди нены с рабочим столом 2 . Недостатками известной формовочной машины является необходимость частой выверки и регулировки штифтовых механиз 1ов для соблюдения условия плоскопараллельности опоки относительно штифтов, что усложняет условия эксплуатации. Нарушение этой регулировки, а также деформация опок приводит к появлению зазора между опоками и штифтами и самопроизвольно му срабатыванию штифтовых механизмов т.е. выходу штифтов из-под опок, так как штоковые полости пневмоцилин дров этих механизмов в процессе вытяжки модели находятся под давлением Следствием этого является подрыв форм и опрокидывание опок, что отрицательно сказывается на качестве изготовления форм и производительнос 547 ти. Кроме того, самопроизвольное срабатывание штифтовых механизмов происходит и в случае изменения веса заформованной опоки по отношению к расчетной площади штоковых полостей пневмоцилиндров штифтовых механизмов, а также при съеме опок со штифтов. Цель изобретения - улучшение условий эксплуатации, повышение качества изготовления форм. Доставленная цель достигается тем, что в формовочной машине для изготовления литейных форм, содержащей прессовый привод с рабочим столом, прессовую плиту, штифтовые механизмы, попарно расположенные с двух сторон рабочего стола, каждый из которых имеет шарнирно связанные штифт и привод, и золотниковые распределители, каждый из которых соединен с прессовым приводом и соответствующим ему приводом штифтового механизма,золотниковые распределители расположены в полостях, вьшолненных в штифтах. На фиг.1 изображена формовочная машина для изготовления литейных форм встряхиванием с последующим прессованием смеси, частичный разрез, на фиг.2 - разрез А-А на фиг,1, на фиг.З - узел штифтового механизма с распределителем в разрезе, на фиг.4схема расположения штифтовых механизмов, вид в плане. Формовочная машина состоит из станины 1, в полости которой соосно друг другу размещены приливы 2 и прессовый поршень 3, внутри которого установлен встряхивающий поршень 4 с рабочим столом 5 прессовой плиты 6, и штифтовых механизмов, попарно, расположенных с двух сторон рабочего стола. Каждый из штифтовых механизмов включает пару штифтов 7, шарнирно закрепленных на приливе 2 и взаимодействующих с упорами 8, и соединенных шарнирно с пневмоцилиндрами; один из штифтов - со штоками 9 пневмоцилиндра, а другой - с его корпусом 10. Между корпусом 10 и поршнем штока 9 пневмоцилиндра расположена пружина 11 сжатия. Штифты 7 или по крайней мере пара штифтов, расположенных по одной из диагоналей относительно рабочего стола 5, выполнены полыми, а внутри них размещены с возможностью относительного перемещения выдвижные штоки 12, жестко соединенные с золотниковыми 3 ,распределителями 13, золотники которых размещены также внутри штифтов. Между золотниками распределителя 13 и внутренней полостью штифтов 7 уста новлены пружины 14 сжатия. В исходном положении штифтовых механизмов штоки 12 выдвинуты из полости штифтов 7 на величину , превы шающую возможный перекос опоки 15 в процессе ее набивки или снятия ее со штифтов (обычно эта величина составляет 10-15 мм). Встряхивающий поршень 4 выполнен полым и снабжен перегородкой 16 с клапаном 17, разделяющим его полость 18 на две части: верхнюю и нижнюю. Полость 18 встряхивающего поршня сое динена каналом 19 посредством пневмо крана с воздушной магистралью. В штифтах 7 выполнены отверстия 20, соединяющие посредством трубопро водов и каналов 21, выполненных в станине 1, верхние полости золотниковых распределителей 13 с полостью 22, расположенной между приливом 2 и прессовым поршнем 3. В штифтах также имеются отверстия 23, соединяющие внутренние полости распределителей 13 с внутренней полостью корпуса 10 пневмоцилиндров, и отверстия 24 и 25 соединяющие распределители 13 с атмосферой и с воздушной магистралью соответственно. В прессовом поршне 3 выполнены каналы 26, а в станине 1 - канал 27, соединяющий полость 28 под поршнем 3 с воздушной магистралью, а также канал 29 для соединения полости 22 с атмосферой. Формовочная машина работает следующим образом. В исходном положении прессовый 3 и встряхивающий поршни находятся в нижнем положении, клапан 17 открыт а верхняя и нижняя части полости 18 соединены между собой. На рабочий стол 5 с модельной пли той устанавливают опоку 15 и заполня ют ее формовочной смесью, после .чего соединяют полость 18 встряхивающего поршня 4 с воздушной напорной магистралью. При этом сжатый воздух через канал 19 поступает в верхнюю часть полости 18, а оттуда через отверстие в .перегородке 16 - в нижнюю часть этой полости. Поддействием сжатого воздуха встряхивающий поршень 4 совершает 5474 перемещение вверх до тех пор, пока его нижний торец не откроет каналы 26, соединяющие нижнюю часть полости 18 и полость 22С атмосферой, клапан 17 при этом перекрывается. Под действием собственного веса поршень 4 перемещается вниз и открывает снова клапан 17. После совершения определенного количества встряхиваний опоки сжатый воздух посредством пневмокрана (не показан) через канал 27 поступает в полость 28. При этом совершается подъем прессового поршня 3 вверх до прессовой плиты 6 и последующее уплотнение смеси в опоке. При подъеме порщня 3 вверх.его нижний торец открывает каналы 21 и сжатый воздух по трубопроводам поступает через отверстия 20 в верхние полости золотниковых распределителей 13, после чего золотники распределителей перемещаются вниз, сжимая пружины 14. Одновременно с золотниками распределителей перемещаются вниз штоки 12 и входят полностью в полости штифтов. При дальнейшем перемещении золотников распределителей 13 вниз происходит закрытие отверстий 24 и открытие отверстий 25, и сжатый воздух через отверстия 23 поступает по трубопроводам во внутренние полости корпусов 10.пневмоцилиндров, производя относительные перемещения штоков 9 с поршнями и корпусов 10. При этом пружины 11 сжимаются и штифты 7 поворачиваются внутрь до соприкосновения их с упорами 8. После сведения штифтовых механизMOB посредством пневмокрана (не показан) соединяют канал 27 с,атмосферой. Под действием собственного веса прессовый поршень 3 вместе с -встряхивающим поршнем 4 перемещаются вниз, а опока 15 при этом устанавливается на штифты 7 и происходит вытяжка модели из опоки. При дальнейшем перемещении поршня 3 вниз верхние полости золотников распределителей 13 через отверстия 20, каналы 26, полость 22 и канал 29 соединяются с атмосферой, а золо1ники распределителей сжимают пружины 14 весом опоки 15. При съеме опоки 15 со штифтов 7 золотники распределителей 17 со штоками 12 перемещаются вверх под действием энергии пружин 14 на величину И и перекрывают отверстия 25, соединяя полости корпусов 10 пневмоцилиндров через отверстия 24 с атмос ферой. При этом под действием пружин 11 штоки 9 и корпусы 1О пневмоцилинд ров сводятся друг к другу, а я соединяемые с ними штифты 7 поворачиваются в исходное положение . 10 476 Предлагаемое исполнение формовочной машины позволяет исключить полностью подрыв форм, а также опрокидывание опок в процессе вытяжки модели, за счет чего уменьшается брак при изготовлении форм на 18-24%, а пропз водительность возрастает на 4-7%. Экономический эффект от использования одной машины составляет 6,5 тыс.руб.

Г

( /

(pue.f

п

.J п

АА

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная машина для изготовлениялиТЕйНыХ фОРМ пРЕССОВАНиЕМ СМЕСи | 1979 |

|

SU850270A1 |

| Прессово-встряхивающая формовочная машина | 1982 |

|

SU1090489A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2026132C1 |

| ПРЕССОВО-ВСТРЯХИВАЮЩАЯ ФОРМОВОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2022685C1 |

| Формовочная машина | 1987 |

|

SU1503980A1 |

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

| Формовочная машина для изготовления форм кольцевых элементов | 1986 |

|

SU1369853A1 |

| Привод для встряхивающей формовочной машины | 1976 |

|

SU661162A1 |

| Формовочная машина | 1987 |

|

SU1503979A1 |

| Формовочная машина для изготовления форм | 1976 |

|

SU747609A1 |

ФОРМОВОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ, содержа- . щая прессовый привод с рабочим столом, прессовую плиту, штифтовые механизмы, попарно расположенные с двух сторон рабочего стола, каждый ид которых имеет шарнирно связанные штифт и привод, и золотниковые рас«пределители, каждый из которых соединен с прессовым приводом и соответ- / ствующим ему приводом штифтового механизма,, отличающаяся тем, что, с целью улучшения условий эксплуатации и повьш1ения качества изготовления форм, золотниковые распределители расположены в полостях, выполненных в штифтах. (Л С

. . , . ,

.. .-. V. :, -.-.;. .... V-- «V г. . г-г- уПт-

-iLj Ыь/Г.-:;: I-.....-.

12

If

fpUi,3

(ригЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР V 550022, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Формовочная машина для изготовлениялиТЕйНыХ фОРМ пРЕССОВАНиЕМ СМЕСи | 1979 |

|

SU850270A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-30—Публикация

1983-02-02—Подача