W

а

CD

00 3

ю

фиг,-)

Изобретение относится к литейному производству, в частности к технологии суспензионной заливки сплавов, Цель изобретения - повышение качества отливок и упрощение процесса суспензионной заливки.

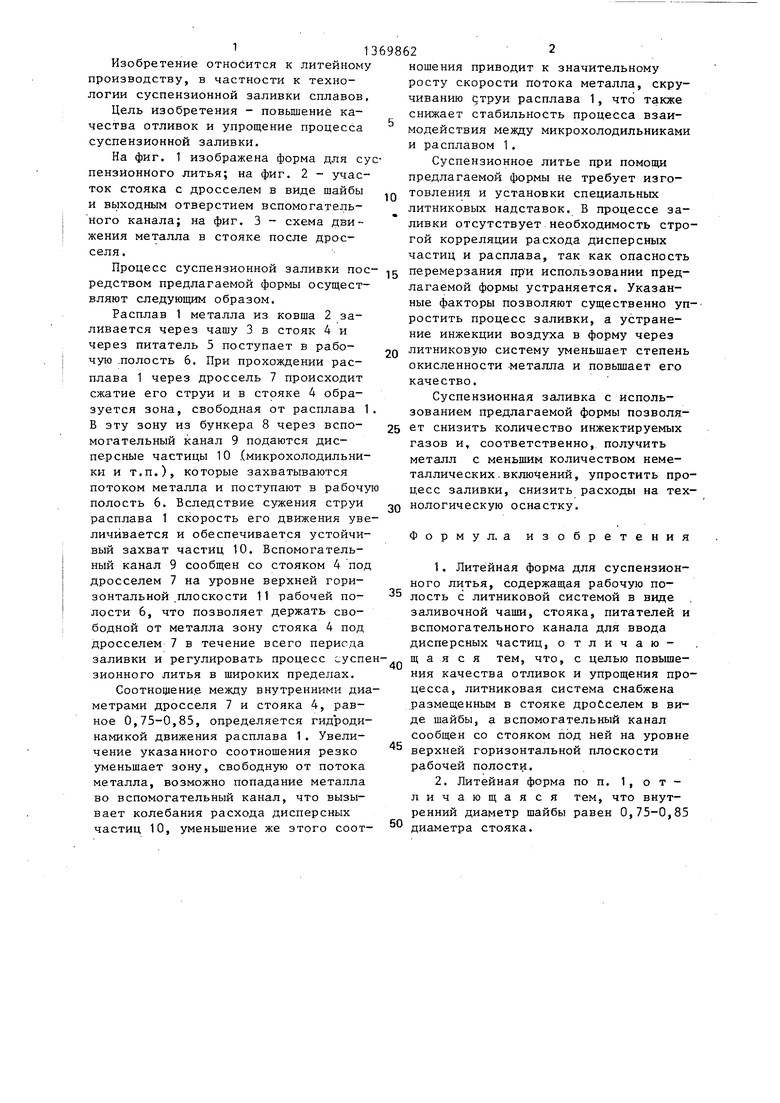

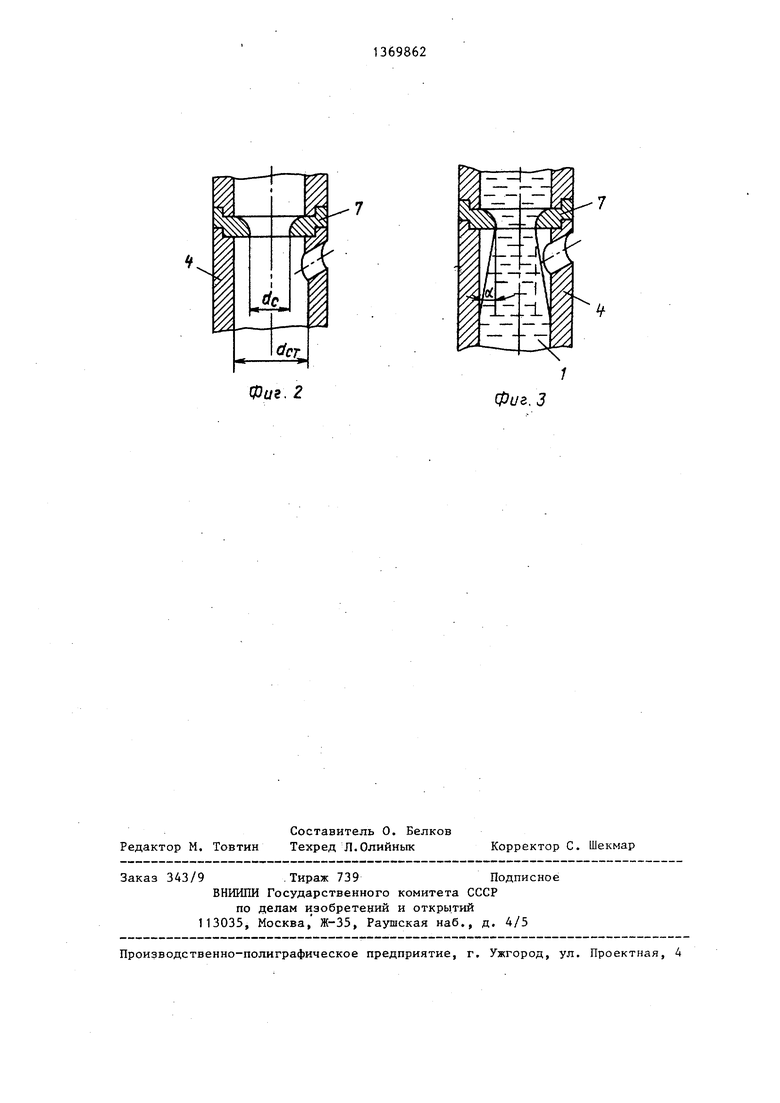

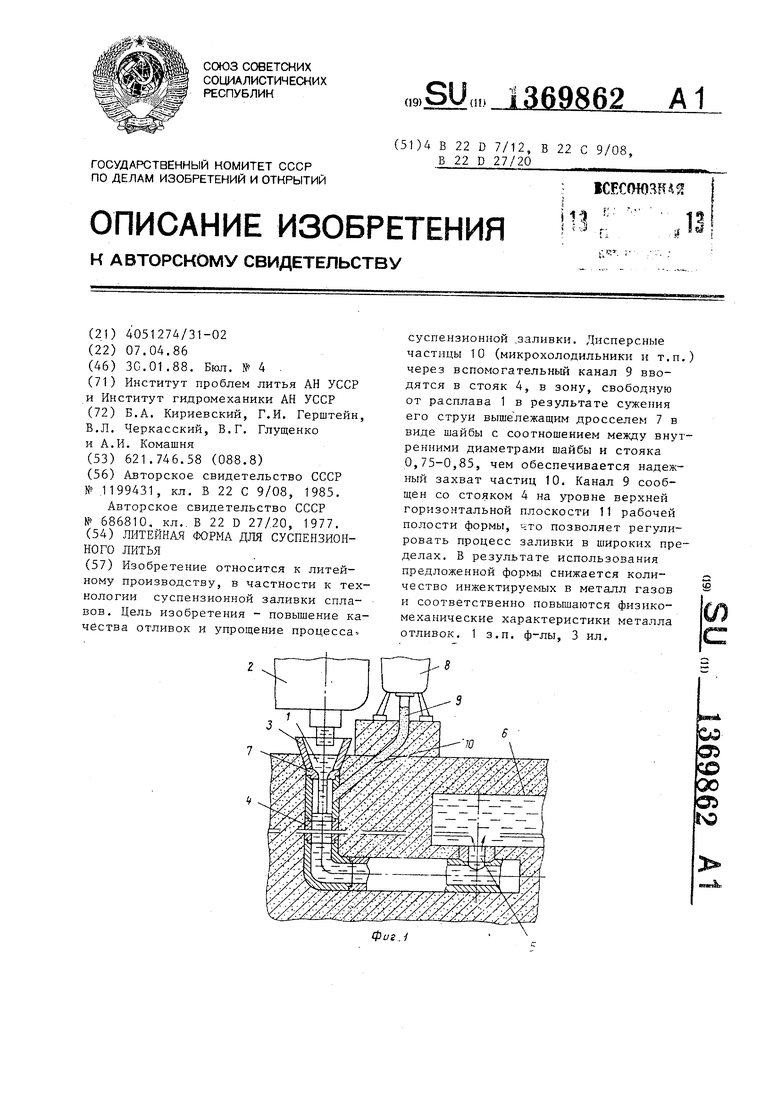

На фиг. 1 изображена форма для супензионного литья; на фиг. 2 - участок стояка с дросселем в виде шайбы и выходным отверстием вспомогательного канала; на фиг. 3 - схема движения металла в стояке после дросселя .

Процесс суспензионной заливки посредством предлагаемой формы осуществляют следующим образом.

Расплав 1 металла из ковша 2 заливается через чашу 3 в стояк 4 и через питатель 5 поступает в рабочую .полость 6. При прохождении расплава 1 через дроссель 7 происходит сжатие его струи и в стояке 4 образуется зона, свободная от расплава 1 В эту зону из бункера 8 через вспомогательный канал 9 подаются дисперсные частицы 10 .(микрохолодильники и т.п.), которые захватываются потоком металла и поступают в рабочу полость 6. Вследствие сужения струи расплава 1 скорость его движения увеличивается и обеспечивается устойчивый захват частиц 10. Вспомогательный канал 9 сообщен со стояком 4 под дросселем 7 на уровне верхней горизонтальной .плоскости 11 рабочей полости 6, что позволяет держать свободной от металла зону стояка 4 под дросселем 7 в течение всего периода заливки и регулировать процесс суспезионного литья в широких пределах.

Соотношение между внутренними диаметрами дросселя 7 и стояка 4, равное 0,75-0,85, определяется гидродинамикой движения расплава 1. Увеличение указанного соотношения резко уменьшает зону, свободную от потока металла, возможно попадание металла во вспомогательный канал, что вызывает колебания расхода дисперсных частиц 10, уменьшение же этого соот

5

0

5

0

ношения приводит к значительному росту скорости потока металла, скручиванию с;труи расплава 1, что также снижает стабильность процесса взаимодействия между микрохолодильниками и расплавом 1.

Суспензионное литье при помощи предлагаемой формы не требует изготовления и установки специальных литниковых надставок. В процессе заливки отсутствует необходимость строгой корреляции расхода дисперсных частиц и расплава, так как опасность перемерзания пр и использовании предлагаемой формы устраняется. Указанные факторы позволяют существенно упростить процесс заливки, а устранение инжекции воздуха в форму через литниковую систему уменьшает степень окисленности -металла и повьш1ает его качество.

Суспензионная заливка с использованием предлагаемой формы позволяет снизить количество инжектируемых газов и, соответственно, получить металл с меньшим количеством неметаллических .включений, упростить процесс заливки, снизить расходы на технологическую оснастку.

Формул, а изобретения

1.Литейная форма для суспензионного литья, содержащая рабочую полость с литниковой системой в виде заливочной чаши, стояка, питателей и вспомогательного канала для ввода дисперсных частиц, отличающаяся тем, что, с целью повьшзе- ния качества отливок и упрощения процесса, литниковая система снабжена размещенным в стояке дроЬселем в виде шайбы, а вспомогательный канал сообщен со стояком под ней на уровне

верхней горизонтальной плоскости рабочей полости.

2.Литейная форма по п. 1, о т - личающаяся тем, что внутренний диаметр шайбы равен 0,75-0,85 диаметра стояка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения крестовин стрелочных переводов | 1990 |

|

SU1764808A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| Литниковая система | 1984 |

|

SU1210958A1 |

| Способ обработки микрохолодильников | 1986 |

|

SU1470447A1 |

| Литейная форма для получения модифицированных отливок | 1987 |

|

SU1438918A1 |

| Способ получения отливок | 1979 |

|

SU876289A1 |

| Способ получения отливок | 1981 |

|

SU1025493A1 |

| Литниковая система | 1982 |

|

SU1113206A1 |

| Литниковое устройство | 1979 |

|

SU846062A1 |

| Литниковая система для суспензионноголиТья | 1979 |

|

SU821034A1 |

Изобретение относится к литейному производству, в частности к технологии суспензионной заливки сплавов. Цель изобретения - повышение качества отливок и упрощение процесса суспензионной .заливки. Дисперсные частицы 10 (микрохолодильники и т,п.) через вспомогательный канал 9 вводятся в стояк 4, в зону, свободную от расплава 1 в результате сужения его струи вышележащим дросселем 7 в виде шайбы с соотношением между внутренними диаметрами шайбы и стояка 0,75-0,85, чем обеспечивается надежный захват частиц 10. Канал 9 сообщен со стояком 4 на уровне верхней горизонтальной плоскости 11 рабочей полости формы, что позволяет регулировать процесс заливки в широких пределах, В результате использования предложенной формы снижается количество инжектируемых в металл газов и соответственно повышаются физико- механические характеристики металла отливок. 1 з.п. ф-лы, 3 ил.

фуе. 2

Фиг.З

| Литниковая система | 1983 |

|

SU1199431A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литниковая система для заливки форм металлом | 1977 |

|

SU686810A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-01-30—Публикация

1986-04-07—Подача