1369864

Изобретение относится к металлурл

гии, точнее к непрерывной разливке

тали.

Цель изобретения - повышение выхоа годного.

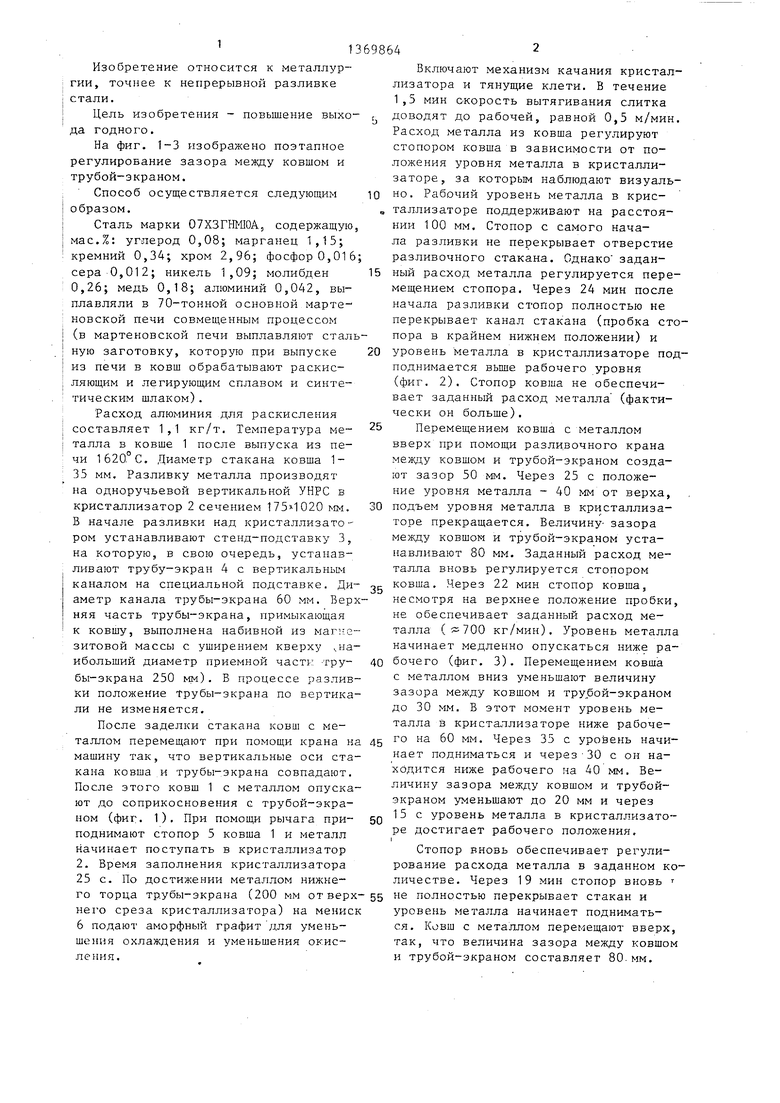

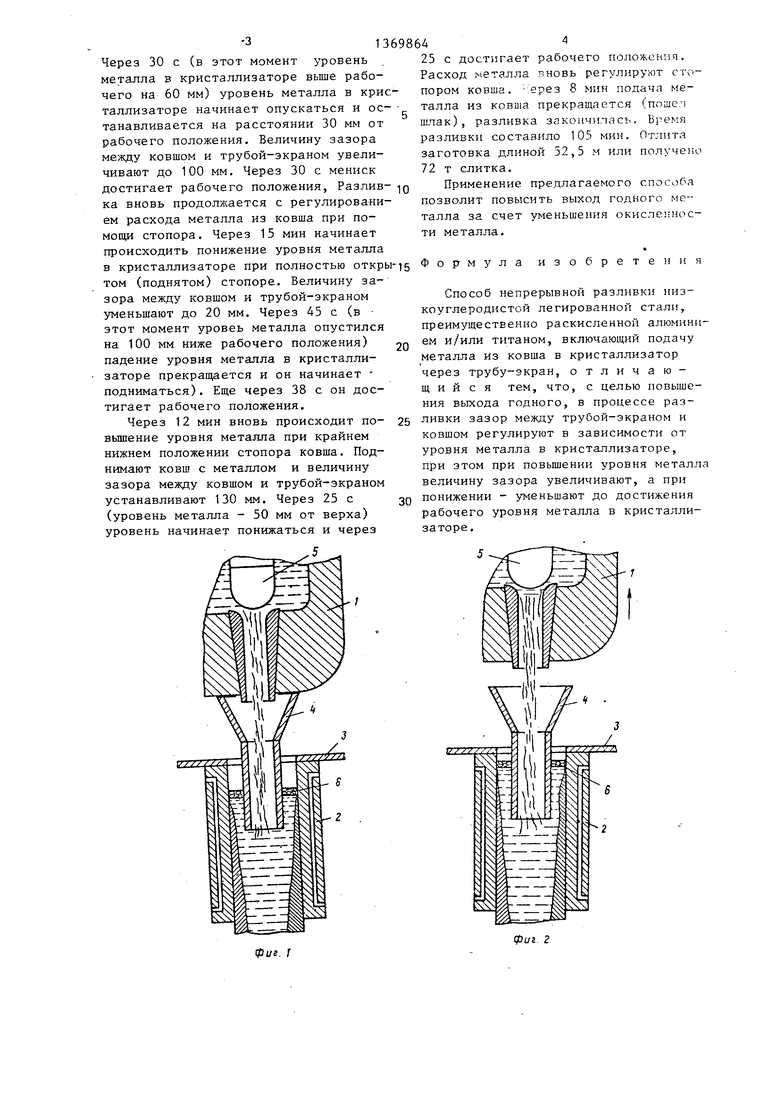

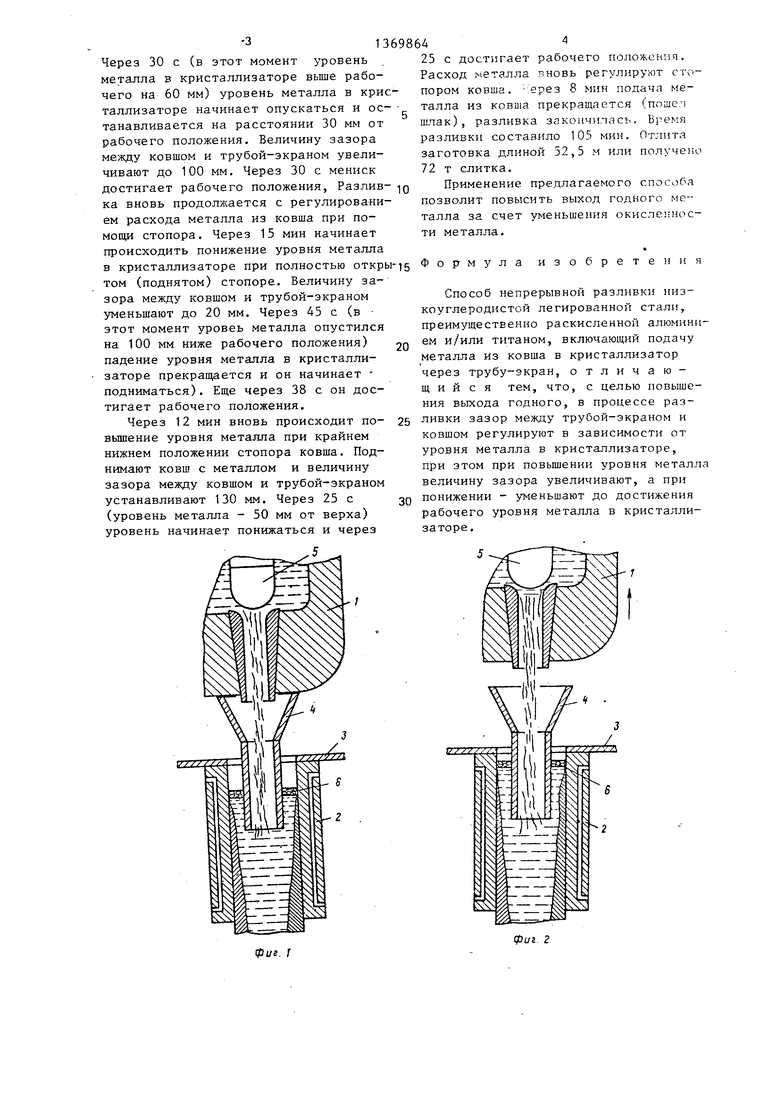

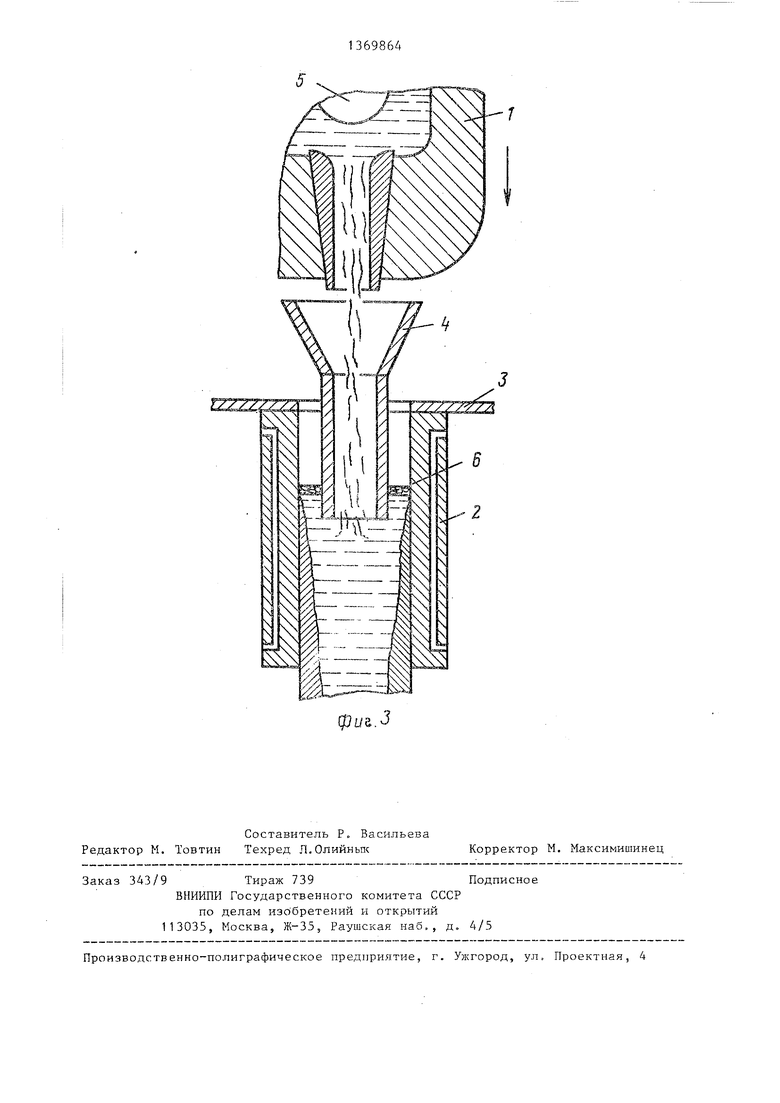

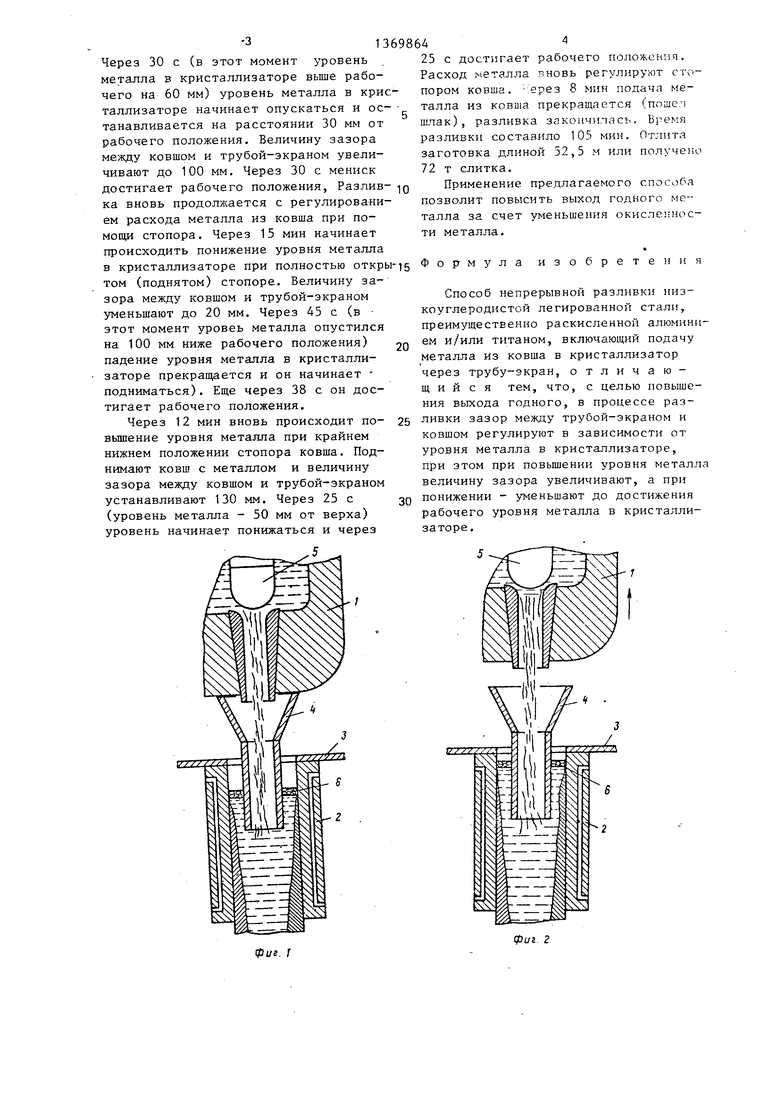

На фиг, 1-3 изображено поэтапное регулирование зазора между ковшом и трубой-экраном.

Способ осуществляется следующим

образом.

Сталь марки ОУХЗГНМЮА, содержащую, мас.%: углерод 0,08; марганец 1,15;

кремний 0,34; хром 2,96; фосфор 0,01 6; сера 0,012; никель 1,09; молибден 0,26; медь 0,18; алюминий 0,042, выплавляли в 70-тонной основной мартеновской печи совмещенным процессом (в мартеновской печи выплавляют стальную заготовку, которую при выпуске из печи в ковш обрабатывают раскисляющим и легирующим сплавом и синтетическим шлаком).

Расход алюминия для раскисления составляет 1,1 кг/т. Температура металла в ковше 1 после выпуска из печи 1620°С. Диаметр стакана ковша 1

35 мм. Разливку металла производят на одноручьевой вертикальной УНРС в кристаллизатор 2 сечением 175П020 мм. В начале разливки над кристаллизатором устанавливают стенд-подставку 3, на которую, в свою очередь, устанавливают трубу-экран 4 с вертикальнььм каналом на специальной подставке. Диаметр канала трубы-экрана 60 мм. Верхняя часть трубы-экрана, примыкающая к ковшу, выполнена набивной из маг;;е- зитовой массы с уширением кверху ..наибольший диаметр приемной част1: трубы-экрана 250 мм). В процессе разливки положение Трубы-экрана по вертикали не изменяется.

После заделки стакана ковш с металлом перемещают при помощи крана на машину так, что вертикальные оси стакана ковша и трубы-экрана совпадают. После этого ковш 1 с металлом опускают до соприкосновения с трубой-экраном (фиг. 1). При помощи рычага приподнимают стопор 5 ковша 1 и металл начинает поступать в кристаллизатор 2. Время заполнения кристаллизатора 25 с. По достижении металлом нижне

30

35

40

45

Включают механизм качания кристаллизатора и тянущие клети. В течение 1,5 мин скорость вытягивания слитка

t доводят до рабочей, равной 0,5 м/мин. Расход металла из ковша регулируют стопором ковша в зависимости от положения уровня металла в кристаллизаторе, за которым наблюдают визуаль0 но. Рабочий уровень металла в крис- „ таллизаторе поддерживают на расстоянии 100 мм. Стопор с самого начала разливки не перекрывает отверстие разливочного стакана. Однако задан5 ный расход металла регулируется перемещением стопора. Через 24 мин после начала разливки стопор полностью не перекрывает канал стакана (пробка стопора в крайнем нижнем положении) и

0 уровень металла в кристаллизаторе под- поднимается вьше рабочего уровня (фиг. 2). Стопор ковша не обеспечивает заданный расход металла (фактически он больше).

25 Перемещением ковша с металлом вверх при помощи разливочного крана между ковшом и трубой-экраном создают зазор 50 мм. Через 25 с положение уровня металла - 40 мм от верха, подъем уровня металла в кристаллизаторе прекращается. Величину- зазора между ковшом и трубой-экраном устанавливают 80 мм. Заданный расход металла вновь регулируется стопором ковша. Через 22 мин стопор ковша, несмотря на верхнее положение пробки, не обеспечивает заданный расход металла (700 кг/мин). Уровень металла начинает медленно опускаться ниже рабочего (фиг, 3), Перемещением ковша с металлом вниз уменьшают величину зазора между ковшом и тру бой-экраном до 30 мм. В этот момент уровень металла в кристаллизаторе ниже рабочего на 60 мм. Через 35 с уройень начинает подниматься и через 30 с он находится ниже рабочего на 40 мм. Величину зазора между ковшом и трубой- экраном уменьшают до 20 мм и через 15 с уровень металла в кристаллизаторе достигает рабочего положения. I

Стопор вновь обеспечивает регулирование расхода металла в заданном количестве. Через 19 мин стопор вновь

50

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной разливки низкоуглеродистой легированной стали,раскисленной алюминием и/или титаном | 1983 |

|

SU1183287A1 |

| Способ непрерывного литья заготовок | 1982 |

|

SU1060300A1 |

| Способ непрерывной разливки стали | 1980 |

|

SU954153A1 |

| Способ непрерывной разливки стали на многоручьевых машинах | 1985 |

|

SU1296284A1 |

| Способ непрерывной разливки металла | 1989 |

|

SU1668018A1 |

| Способ непрерывной разливкиМЕТАллОВ | 1979 |

|

SU831292A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2002 |

|

RU2218235C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2109593C1 |

| Способ автоматического управления процессом непрерывной разливки металла и устройство для его осуществления | 1984 |

|

SU1284654A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2210457C1 |

Изобретение относится к металлургии, точнее к непрерывной разливке стали. Цель изобретения - повьппение выхода годного. Цель достигается за счет уменьшения окисления металла и исключения образования поверхностных дефектов путем регулирования зазора между трубой-экраном, через которую подают металл в кристаллизатор, и кристаллизатором в зависимости от уровня металла в нем. 3 ил.

го торца трубы-экрана (200 мм от верх-55 полностью перекрывает стакан и

него среза кристаллизатора) на менискуровень металла начинает поднимать6 подают аморфный графит для умень-ся. Ковш с металлом перемещают вверх,

шения охлаждения и уменьшения окис-так, что величина зазора между ковшом

ления.и трубой-экраном составляет 80.мм.

Через 30 с (в этот момент уровень металла в кристаллизаторе выше рабочего на 60 мм) уровень металла в кр таллизаторе начинает опускаться и о танавливается на расстоянии 30 мм о рабочего положения. Величину зазора между ковшом и трубой-экраном увеличивают до 100 мм. Через 30 с мениск достигает рабочего положения, Разли ка вновь продолжается с регулированем расхода металла из ковша при помощи стопора. Через 15 мин начинает происходить понижение уровня металл в кристаллизаторе при полностью отк том (поднятом) стопоре. Величину зазора между ковшом и трубой-экраном уменьшают до 20 мм. Через 45 с (в этот момент уровеь металла опустилс на 100 мм ниже рабочего положения) падение уровня металла в кристаллизаторе прекращается и он начинает - подниматься). Еще через 38 с он достигает рабочего положения.

Через 12 мин вновь происходит по- вьшение уровня металла при крайнем нижнем положении стопора ковша. Поднимают ковш с металлом и величину зазора между ковшом и трубой-экраном устанавливают 130 мм. Через 25 с (уровень металла - 50 мм от верха) уровень начинает понижаться и через

.5

фиг. 1

°

25 с достигает рабочего положення. Расход металла вновь регулируют стопором ковша, 8 мин подача ме °

талла из ковша прекращается (пошел шлак), разливка закончилась. Бремя разливки составило 105 мин. Отлита заготовка длиной 52,5 м или получено 72 т слитка.

Применение предлагаемого способа позволит повысить выход годного металла за счет уменьшения окисле.;нос- ти металла.

рмула изобретения

°

Способ непрерывной разливки низ- коуглеродистой легированной стали, преимущественно раскисленной алюминн- ем и/или титаном, включающий подачу металла из ковша в кристаллизатор через трубу-экран, отличающийся тем, что, с целью повышения выхода годного, в процессе разливки зазор между трубой-экраном и ковшом регулируют в зависимости от уровня металла в кристаллизаторе, при этом при повьш)ении уровня металла величину зазора увеличивают, а при понижении - уменьшают до достижения рабочего уровня металла в кристаллизаторе.

фиг 2

US.v

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1988-01-30—Публикация

1986-03-25—Подача