оо

vl

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для хромирования титановых сплавов | 1981 |

|

SU1114712A1 |

| Способ подготовки поверхности титановых сплавов перед нанесением никелевых покрытий | 1988 |

|

SU1618787A1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2239008C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194098C1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2215829C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2003 |

|

RU2323275C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2004 |

|

RU2278908C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| Электролит блестящего цинкования | 1975 |

|

SU712464A1 |

Изобретение относится к электрохимической обработке сплавов титана типа ОТ-4 и может найти применение при нанесении гальванических покрытий на изделия из титановых сплавов в машиностроительной и авиационной промышленности.Цель изобретения -повышение скорости образования гидридной пленки и прочности сцепления наносимых покрытий. Раствор содержит, г/л: серная, кислота 220-250, соляная кислота 30-50, тиомочевина 0,1-0,3, селенистая кислота 0,03-0,05 Селенистая кислота и тиомочевина, адсорбируясь на поверхности основы, стимулируют наводороживание основы и быстрое нарушение пассивной пленки. 1 табл.

ел

сх

Изобретегап.; относится к ,тро- хи№1ческой обработке сплапов титлиа и может применение при панесе- тгчи гальванических пог.рытий на изделия из титановых сплавоп в маишпо- птрстительной и авиационной npOMLim.СПЯОСТИ

Цель изобретения - погышсние скорости образования гидридиоГ HJienitit :i адт езии iiaHocHNpjix покрытии.

Раствор готоЕ 1Т путем растворения расчетного KojH 4ecTBa казкдого из ком иоиен1-ОБ в отд.ельных сосудах при по- лоБинчом их об7)Сме, Приготовлеи1п- е растворы, оитахеденнме до 20 С, сливают т месте, соблюдая строгую последовательность только для слива pacTBoiva ccpnoi t кислоты в раствор со ляио)г„ Посте этого раствор смеси всех ког чоне 1то1з доводят до требуемого объег- а ПОДО.

Предельные концентрации cepiioii ) С11. кисгют п)10раШ Г с учетом onTHN nnT,troi электронроподргости раствора, благоприятш.1х успови выделени кс Д.ор - Д i a катоде о Преде. кон- Г|,оч г)-. ти ом1П екины и селенисто1 1а ;:;лот1 1 1и-;Ппа11 ;: исходя из предела их р.т,- ..1р1 -;ости в paCTBojic,

iipi uu i c получения гидридной пленк oc; v i по cxcf-se:

-Обезжиривание электрохиг.шческое

- равлепие улмичл ское в растворе состава, г/л:

пзо-1 яая кмслота 300-400, плавиковая ; :иглота 0-20j при 18-25 С и Bpf:M :-iU- С/- .)0 с;

-активапия (получену1е пщридно щенки.) в растворе по изобретению следуюг;его состава, г/л: серная кислота 20-250, соляная кислота 30-50, г.але ;п1--тая кислота 0,03-0,05, тиомо- чевпТ П (;, 1-0,3, при , плотности тока 2,5-5 Л/дм , и времени 8-1 Г мгл;

;:.1вация xи a чecк;i l в )астворе состава, г/л: никель : лорис 1Ъ1Й 200- 250, кислота соляная l iO-150, аммо- Hin i il opMCTbui 20-40, при 18-25° С и вре.. они 0,5-1 NniHj

-нанесение иокрытия медью в электролите состава, г/л: медь серно кислаи 200-250, кислота серная 50- 70, спирт эд иловый 8--10 мл/л, при 18-25 С, плотности тока 1-1,5 А/дм

и времени до получения требуемой толтипы;

0

Ь

0

- термообработка на воздухе при 200-250 С в течение 2,5-3 ч.

В качестве образцов использовали

бруски из сплава ОТ-А размером 60« «18-18 мм.

1окрытие износили с одной стороны в виде полоски шириной 15 мм и толющюй 0,2-0,25 мм из стандартного сернокислого электролита меднения с до-авко) этилового спирта, Нерабо- 4H j участки поверхности образцов изолировали лаком Х}Ш,

11редшестпую1Г1ую (до стадии получетш гидридной гшенки)подготовку поверхности образп,ов осуществляли по указанной схеме.

Оценку прочности сцепления произ- води1И1 с помощью разрывной машины Г-05 при скорости активного захвата 0,5 мм/ми I i, Цля п ол уч е ни я поло ски покрытия дичиной 10 мм, легко покрываемо) от основы для помеще1шя и захвата машины, соответствующу й участок образца готовили таким образом, что- (- Ы сцепление покрытия с основой свести к миниг-гуму.

ИзоС)ретение игшюстрируется следую- ruii.ui примерами.

II р и м е р 1 , Используют состав, г/л: RjSO ДОО-550; НС1 150-200, при 13-25 С, время образования гид- .(лщпой 1шенки 150-180 мин, Дк 3,5 Л/дм .

Г р и м е р 2, Используют состав; il,SO,; 250 г/л, HjO.J-3 мл/л, при 18-25 С, время образования гидридной ;i;-iC;iKU 50 мз-ш, Лк 3,5 А/дм Ч

П р и м е р 3. Используют состав, г/л: , 230i НС1 ДО, селенистая кислота 0,04, тиомочевина 0,2, при 20°С, Дк 3,5 А/дм , время образования г идридной гше.нки 13 мин„

Пример 4.Используют состав, г/л: Н.,80д 250, ИС 50, тиомочевина 0,3, при 18-25 С, Дк ,5 А/дм% ог разоиапия гидридной пленки

14 мин с I

Пример 5с Используют состав, 0 г/л: H,,SO, 250; НС1 50, селенистая кислота 0,05, тиомочевина 0,3, при 18-25 С, Дк 3,5 А/дм ,время образования гидридной пленки 13 мин

Пример 6„ Используют состав, 5 г/л:Н5804 220, НС1 30, селенистая кислота 0,03, тиомочевика 0,1, при 18-25 С,- Дк - 3,5 А/дм , время преобразования гидридной пленки 13 мин„

)

0

j

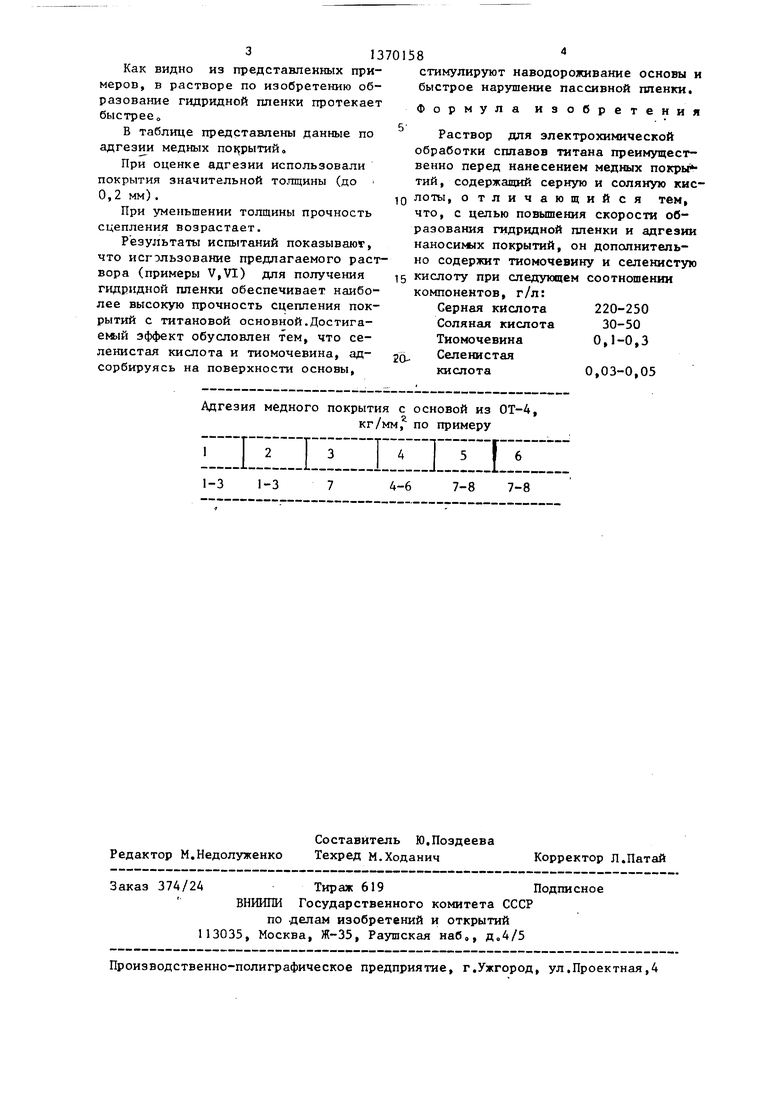

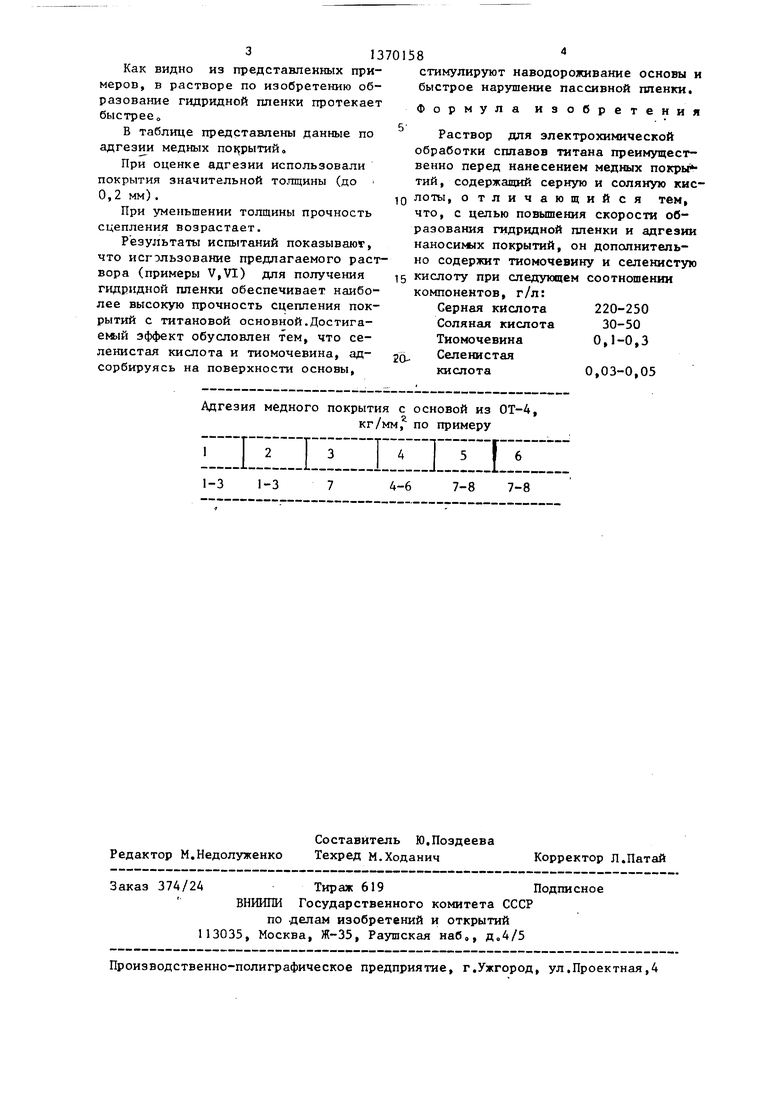

Как видно из представленных примеров, в растворе по изобретению образование гидридной пленки протекает быстрее

В таблице представлены данные по адгезии медных по1 рытий.

При оценке адгезии использовали покрытия значительной толщины (до 0,2 мм).

При уменьшении толщины прочность сцепления возрастает.

Результаты испытаний показывают, что исгэльзование предлагаемого раствора (примеры V,V1) дпя получения гидридной пленки обеспечивает наиболее высокую прочность сцеппения покрытий с титановой основной.Достигаемы эффект обусловлен тем, что селенистая кислота и тиомочевина, ад- сорбируясь на поверхности основы.

Адгезия медного покрытия с основой из ОТ-А,

кг/мм, по примеру

iZOZOZIZXQ

2 1-3

4 4-6

.L..LL.

7-8 7-8

стимулируют наводороживание основы и быстрое нарушение пассивной пленки.

Формула изобретения

Раствор для электрохимической обработки сплавов титана преимущественно перед нанесением медных покры - тий, содержащий серную и соляную кислоты, о тличающийся тем.

что, с целью повышения скорости образования гидридной пленки и адгезии наносимых покрытий, он дополнительно содержит тиомочевину и селенистую кислоту при следующем соотношении компонентов, г/л:

Серная кислота220-250

Соляная кислота30-50

Тиомочевина0,1-0,3

Селенистая

кислота0,03-0,05

XQ

4 4-6

.L..LL.

7-8 7-8

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Каданер Справочник по гальваностегии | |||

| Киев: Техника, 1976, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

Авторы

Даты

1988-01-30—Публикация

1985-06-18—Подача