00

о ел о

Изобретение относится к испытательной технике и может быть использовано для испытания трубчатых образцов внутренним давлением.

Целью изобретения является расширение эксплуатационных возможностей путем обеспечения испытания образцов хрупких материалов и образцов малых диаметров.

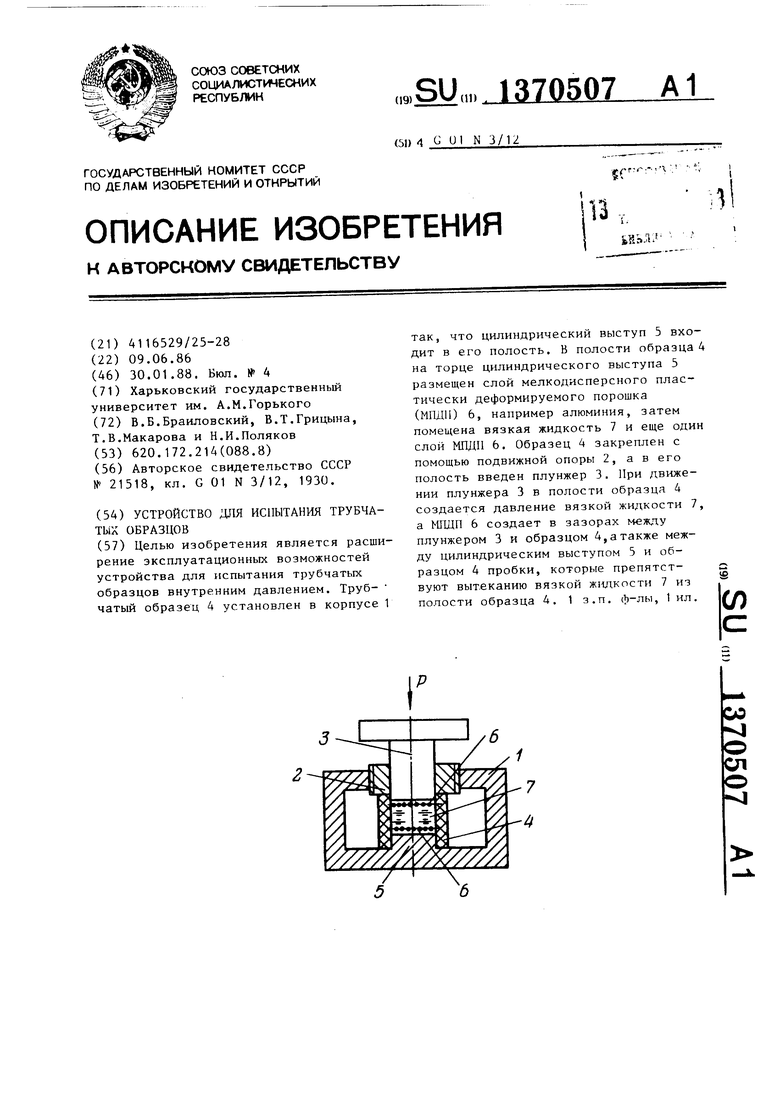

На чертеже представлена конструктивная схема предложенного устройства.

Устройство для испытания трубчатых образцов содержит корпус 1 с подвижной опорой 2, установленные в не две соосные цилиндрические оправки, одна из которых выполнена в виде подвижного плунжера 3 для введения в полость трубчатого образца 4, а вторая - в виде цилиндрического выступа 5. С плунжером 3 связан механизм нагружения - пресс (не показан). Элемент передачи усилия на образец 4 представляет собой мелкодисперсный порошок 6 пластически деформируемого материала (например, алюминия), слои которого расположены на торцах плунжера 3 и выступа 5, и вязкую жидкост 7.(например, пластилин), расположенную между слоями порошка 6.

Устройство работает следующим образом.

Трубчатый образец 4 устанавливают в корпус 1 так, чтобы цилиндрический выступ 5 входил в его полость. В полости образца 4, на торце выступа 5, размещают слой мелкодисперсного пластически деформируемого порошка 6, затем помещают вязкую жидкость 7 и еще один слой порошка 6. Образец 4 закрепляют в корпусе 1 с помощью подвижной опоры 2 и в его полость вводят плунжер 3. Устройство устанавливают под прессом. При движении плунжера 3 в полости образца 4 создается давление вязкой жидкости 7, а мелкодисперсный порошок 6 создает в зазорах между оправками и образцом 4 пробки, которые препятствуют вытеканию вязкой жидкости 7 из полости образца 4.

Так как порошок выбирают с низким пределом текучести, то при сдавлива

когда в результате движения в районе зазора происходит их заклинивание и они не могут свободно пройти в щель (хотя они и меньше размера щели). В этом случае частицы, прижимаясь одна к другой, образуют кольцо вокруг плунжера 3. Если диаметр частиц 20 мкм (2-10 мм), а диаметр плунжера 5 мм, то по контуру разместится 782 частицы. А это значит, что плунжер 3 давит в 782 точках. Пусть площадь точки составляет О,1 от сечения порошинки, T.e.to4«H

0,003 мм. Умножив этот результат на количество точек соприкосновения, получим суммарную площадь б су/члор. 2,3 мм . Предел текучести алюминия составит 3,5 кГ/мм.

Отсюда видно, что суммарное усилие, необходимое для прохождения пластической деформации, будет- 8 кг. По мере того, как в результате нарастания прикладываемого усилия в частицах порошка проходит пластическая деформация, приводящая в итоге к созданию уплотнительного кольца, площадь контакта частиц увеличивается, а в самом алюминии образуется значительный дислокационный наклеп. Оба эти обстоятельства приводят к созданию неподвижного уплоТнительного кольца, позволяющего также получить более плавную опору напряжения на стенках образца 4 в области перехода от нагруженного состояния к ненагруженному.

Устройство позволяет испытывать трубчатые образцы с предельно малыми внутренними диаметрами 5 мм и общей длиной - 15 мм. Такая длина выбрана из тех соображений, чтобы рабочая часть составляла 1/3 (5-мм), а оставшиеся 2/3 шли на снятие концевого эффекта, чрезвычайно важного при испытании хрупких образцов.

Предложенное устройство позволяет измерять прочность хрупких образцов малых размеров и при этом возрастает точность в определении прочности вдоль всей длины выращенной трубки (100 см). Известно, что прочность связана с развитием дефектов, обра

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания на прочность трубчатых образцов хрупких материалов | 1989 |

|

SU1758481A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 1996 |

|

RU2128329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ, ЛЕГИРОВАННЫХ И КОМПОЗИЦИОННЫХ ПОРОШКОВ | 2004 |

|

RU2367542C2 |

| Способ получения частиц порошка методом ротационного точения многогранными резцами | 2024 |

|

RU2830785C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ | 1993 |

|

RU2048974C1 |

| СПОСОБ ИСПЫТАНИЯ НА СЖАТИЕ | 2010 |

|

RU2429463C1 |

| ДЕФОРМИРУЕМЫЙ МАГНИЕВЫЙ СПЛАВ, ИМЕЮЩИЙ ХОРОШУЮ ФОРМУЕМОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2384639C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2185270C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОГО ИЗДЕЛИЯ ИЗ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 1990 |

|

RU2042655C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ И АУТОГЕЗИИ СЫПУЧИХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ РАЗЛИЧНОЙ ДИСПЕРСНОСТИ | 2023 |

|

RU2814480C1 |

Целью изобретения является расширение эксплуатационных возможностей устройства для испытания трубчатых образцов внутренним давлением. Труб- чатый образец 4 установлен в корпусе 1 так, что цилиндрический выступ 5 входит в его полость. В полости образца 4 на торце цилиндрического выступа 5 размещен слой мелкодисперсного пластически деформируемого порошка (МПДП) 6, например алюминия, затем помещена вязкая жидкость 7 и еще один слой МПДП 6. Образец 4 закреплен с помощью подвижной опоры 2, а в его полость введен плунжер 3. При движении плунжера 3 в полости образца 4 создается давление вязкой жидкости 7, а МПДП 6 создает в зазорах между плунжером 3 и образцом 4, а также между цилиндрическим выступом 5 и образцом 4 пробки, которые препятствуют вытеканию вязкой ж -ц;кости 7 из полости образца 4. 1 з.п. ф-лы, 1 ил. (С сл

нии в его частичках происходит плас- gg зующихся во время вытягивания трубки

тическая деформация, т.е. они вытягиваются и аккомодируют одно к другой. Так как частиц в порошке Ь много, то всегда создается ситуация.

из расплава. Идеальная трубка - это трубка, состоящая из одного монокристалла, однако реально образуются блоки, вызывающие порчу ее, почему

необходимо умс ныпеиие размеров образца .

Формула изобретения

щ е е с я тем, что, с целью расширения эксплуатационных возможностей путем обеспечения испытания образцов малых диаметров из хрупких материалов, элемент для передачи усилия на образец представляет собой мелкодисперсный порошок пластически деформируемого материала, слои которого положены на торцах оправок, и вязкую жидкость, расположенную между этими слоями.

15 предотавляет собой алюминий, а вязкая жидкость - пластилин.

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПРОЧНОСТИ МАТЕРИАЛА | 1930 |

|

SU21518A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-30—Публикация

1986-06-09—Подача