00

эо

оо

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ОБКАТКИ РОЛИКАМИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2005 |

|

RU2316419C2 |

| Станок для чистовой обработки деталей с переменным сечением | 1988 |

|

SU1574442A1 |

| СПОСОБ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ДЕФОРМИРОВАНИЕМ | 1992 |

|

RU2031770C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ВАЛОВ НА ТОКАРНОМ СТАНКЕ | 2023 |

|

RU2817610C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Инструмент для чистовой и упрочняю-щЕй ОбРАбОТКи пОВЕРХНОСТи пРОфиляКАНАВОК шКиВОВ | 1979 |

|

SU831586A1 |

| СПОСОБ ВИБРООБКАТЫВАНИЯ | 2009 |

|

RU2421321C2 |

| Способ упрочнения деталей | 1988 |

|

SU1523317A1 |

| Устройство для упрочнения обкаткой конической резьбы | 1990 |

|

SU1761448A1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВИНТОВ | 2005 |

|

RU2290294C1 |

Изобретение относится к электрофизическим методам обработки, в частности к устройству для электромеханического упрочнения деталей. Целью изобретения является повышение производительности процесса путем изготовления опорных роликов различного диаметра и расположения их таким образом, чтобы основная нагрузка в процессе упрочнения приходилась на опорный ролик большего диаметра. Для этого опорный ролик смещен к поддону от горизонтальной плоскости, проходящей через ось обкатного ролика на 0,5-1,0 его радиуса, а диаметры обкатного и опорных роликов находятся соответственно в соотношении 1:(1,2- 2,0):(3,0-11,0). В процессе обкатки через СОЖ и теплопроводные обоймы роликов 4 и 5 осуществляется теплоотвод обкатного ролика 6. Обкатной ролик вращается и приводит во вращение опорные ролики 4 и 5. Гайкой 9 и пружиной 10 создают давление обкатки, при этом включают продольную подачу и источник питания. 4 ил. С (Л

fff

иг.1

10

Изобретение относится к электроизическим методам обработки, в частости к устройству для электромехаического упрочнения деталей.

Целью изобретения является повыение производительности процесса.

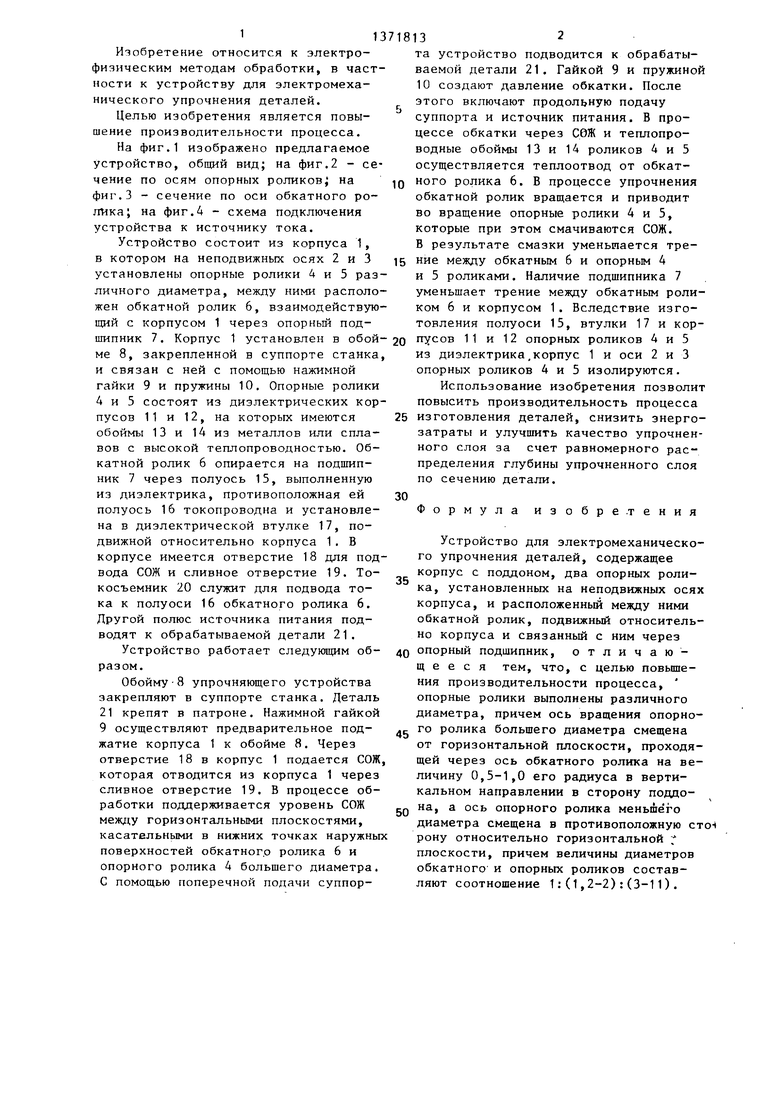

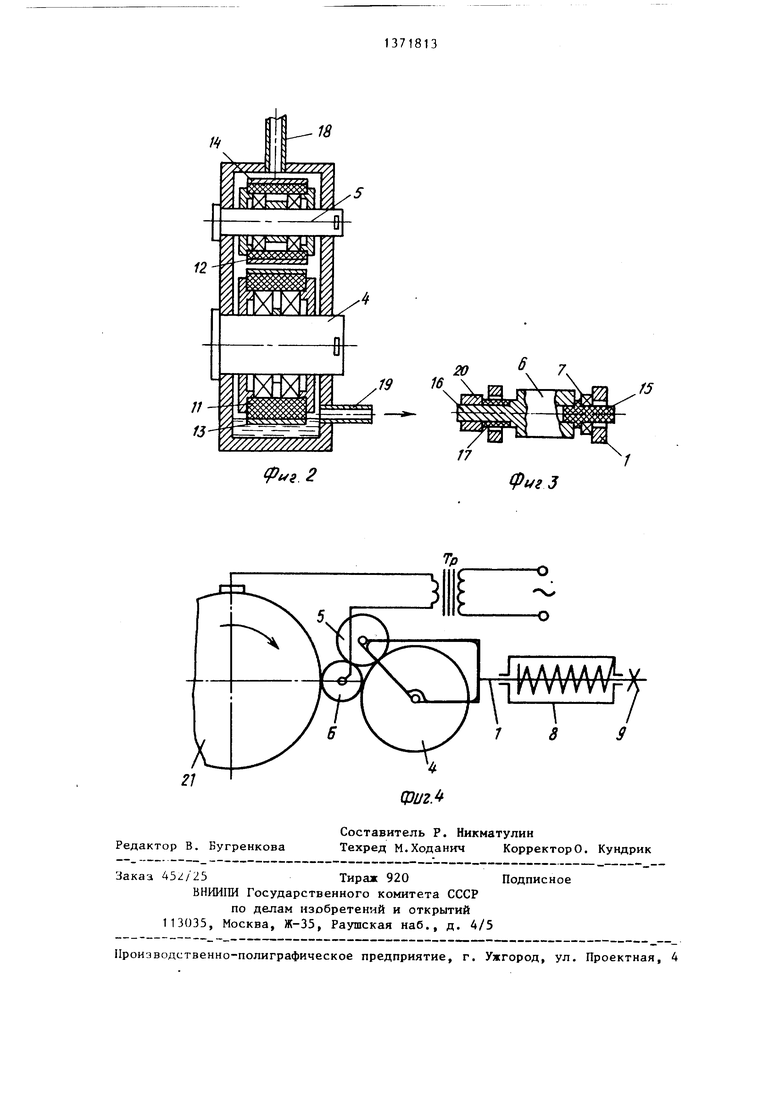

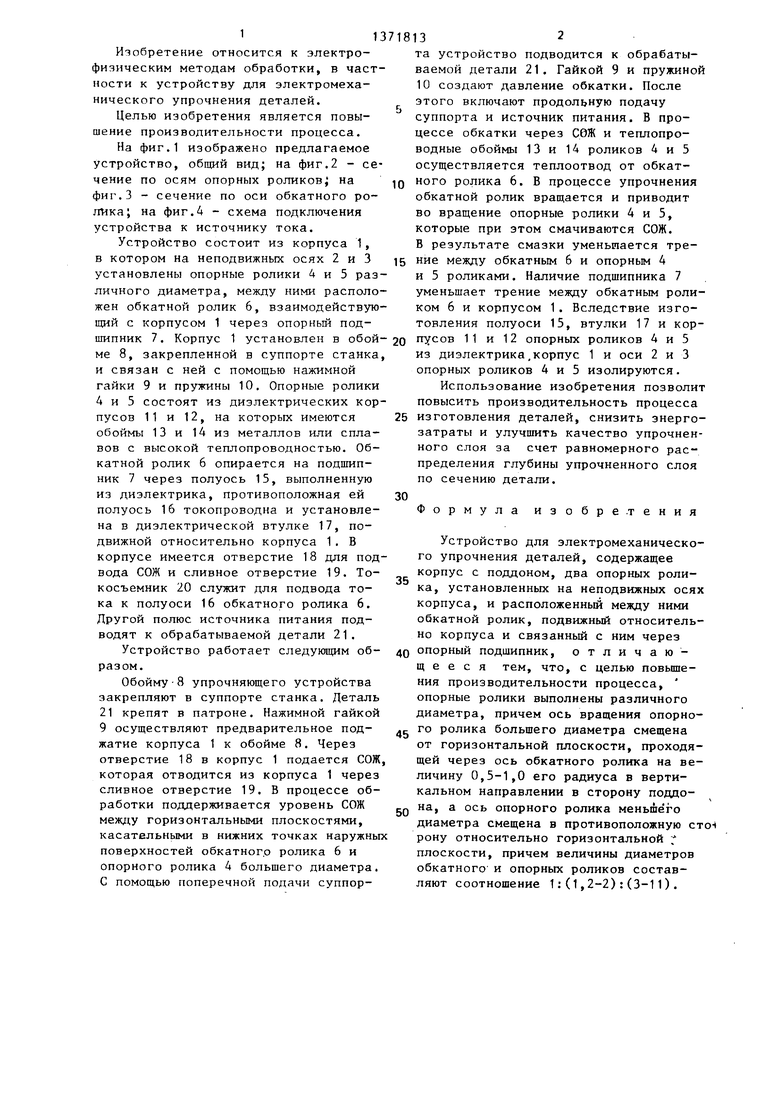

На фиг.1 изображено предлагаемое стройство, общий вид; на фиг.2 - сеение по осям опорных роликов на иг.З - сечение по оси обкатного ро- ика; на фиг.4 - схема подключения стройства к источнику тока.

Устройство состоит из корпуса 1, котором на неподвижных осях 2 и 3 становлены опорные ролики 4 и 5 разичного диаметра, между ними располоен обкатной ролик 6, взаимодействуюий с корпусом 1 через опорный подипник 7. Корпус 1 установлен в обой-20 пусов е 8, закрепленной в суппорте станка, связан с ней с помощью нажимной айки 9 и пружины 10. Опорные ролики и 5 состоят из диэлектрических корусов 11 и 12, на которых имеются обоймы 13 и 14 из металлов или сплавов с высокой теплопроводностью. Обкатной ролик 6 опирается на подшипник 7 через полуось 15, выполненную из диэлектрика, противоположная ей полуось 16 токопроводна и установлена в диэлектрической втулке 17, подвижной относительно корпуса 1 , В корпусе имеется отверстие 18 для подвода СОЖ и сливное отверстие 19. Токосъемник 20 служит для подвода тока к полуоси 16 обкатного ролика 6. Другой полюс источника питания подводят к обрабатываемой детали 21.

Устройство работает следующим образом.

Обойму8 упрочняющего устройства закрепляют в суппорте станка. Деталь 21 крепят в патроне. Нажимной гайкой 9 осуществляют предварительное под- жатие корпуса 1 к обойме 8. Через отверстие 18 в корпус 1 подается СОЖ, которая отводится из корпуса 1 через сливное отверстие 19. В процессе обработки поддерживается уровень СОЖ между горизонтальными плоскостями, касательными в нижних точках наружных поверхностей обкатног.о ролика 6 и опорного ролика 4 большего диаметра. С помощью поперечной подачи суппорта уст ваемой 10 соз этого суппор цессе водные осущес ного р обкатн во вра которы В резу 15 ние м и 5 р уменьш ком 6 товле

из ди опорн

Ис повыс 25 изгот затра ного преде по се

30

Фор

35

Ус го уп корпу ка, у корпу обкат но ко

40 опорн щее ния п опорн диаме

с го ро от го щей ч личин кальн на, а диаме рону плоск обкат ляют

50

0 пусов

та устройство подводится к обрабатываемой детали 21. Гайкой 9 и пружиной 10 создают давление обкатки. После этого включают продольную подачу суппорта и источник питания. В процессе обкатки через СОЖ и теплопроводные обоймы 13 и 14 роликов 4 и 5 осуществляется теплоотвод от обкатного ролика 6. В процессе упрочнения обкатной ролик вращается и приводит во вращение опорные ролики 4 и 5, которые при этом смачиваются СОЖ. В результате смазки уменьшается тре- 5 ние между обкатным 6 и опорным 4 и 5 роликами. Наличие подшипника 7 уменьшает трение между обкатным роликом 6 и корпусом 1. Вследствие изготовления полуоси 15, втулки 17 и кор11 и 12 опорных роликов 4 и 5 из диэлектрика,корпус 1 и оси 2 и 3 опорных роликов 4 и 5 изолируются.

Использование изобретения позволит повысить производительность процесса 5 изготовления деталей, снизить энергозатраты и улучшить качество упрочненного слоя за счет равномерного распределения глубины упрочненного слоя по сечению детали.

20 пусов

30

Формула изобретения

пусов

Устройство для электромеханического упрочнения деталей, содержащее корпус с поддоном, два опорных ролика, установленных на неподвижных осях корпуса, и расположенный между ними обкатной ролик, подвижный относительно корпуса и связанный с ним через

опорный подшипник, отличающееся тем, что, с целью повьш1е- ния производительности процесса, опорные ролики выполнены различного диаметра, причем ось вращения опорного ролика большего диаметра смещена от горизонтальной плоскости, проходящей через ось обкатного ролика на величину 0,5-1,0 его радиуса в вертикальном направлении в сторону поддона, а ось опорного ролика меньшего диаметра смещена в противоположную сто-t рону относительно горизонтальной плоскости, причем величины диаметров обкатного и опорных роликов составляют соотношение 1: (1,2-2):(3-11).

/

18

.2

ФигЗ

| Приспособления и устройства для упрочнения поверхностей наклепом.- М.: НИИинформтяжмаш, 1969, с.6. |

Авторы

Даты

1988-02-07—Публикация

1986-02-19—Подача