го

(Л

со

00 СП

го

упругим гистерезисом, для чего шток и поршень снабжены лабиринтными уплотнениями, а шток гидроцилиндра соединен с инструментом через датчик контроля усилия 13, выполненный в виде замкнутой камеры 14, образованной выточкой в корпусе 15 и перекрывающей ее упругой диафрагмой 16. Диафрагма закреплена между корпусом 15 и гильзой 17 и контактирует с поршнем 18, имеющим подвижный упор в виде иакидной гайки 19, накручиваемой на гильзу 17. Датчик связан с приводом и со стойкой шпинделя инструмента посредством выступов и пазов, соответственно выполненных на приводе и датчике, и стойке и элементе нагружения 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический привод шлифовально- полировального станка | 1977 |

|

SU738850A1 |

| Привод шпинделей токарного многошпиндельного станка | 1983 |

|

SU1168379A1 |

| Станок для высверливания стекол | 1976 |

|

SU604701A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Устройство для автоматического крепления инструмента | 1976 |

|

SU560707A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК | 1973 |

|

SU374125A1 |

| Привод рабочих шпинделей | 1978 |

|

SU779002A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| СТАНОК-АВТОМАТ ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ШТУЧНЫХ ЗАГОТОВОК | 1973 |

|

SU395182A1 |

| НАСОСНАЯ СИСТЕМА | 2006 |

|

RU2318133C1 |

Изобретение относится к камнеобра- батывающему оборудованию и предназначено для фактурной обработки каменных изделий, например мраморных, гранитных, мозаичных и подобных облицовочных плит. Цель изобретения - расширение технологических возможностей путем использования датчика контроля усилия прижима как сигнального устройства, так и для периодического контроля усилия прижима. Достигается это тем, что гидроцилиндр 7 прижима инструмента 4 выполнен с минимальным

1

Изобретение относится к камнеобраба- тываюшему оборудованию и предназначено для фактурной обработки каменных изделий, например мраморных, гранитных, мозаичных и подобных облицовочных плит.

Цель изобретения - расширение технологических возможностей станка путем использования датчика контроля усилия прижима как сигнального устройства, так и для периодического контроля усилия прижима.

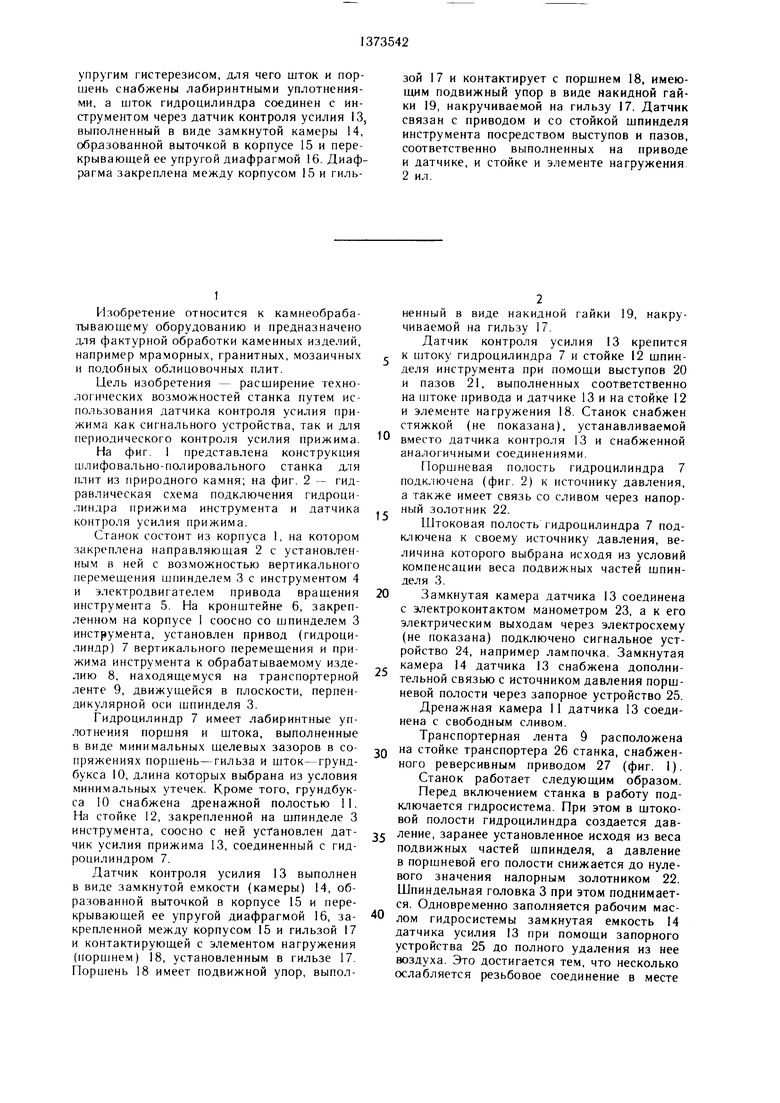

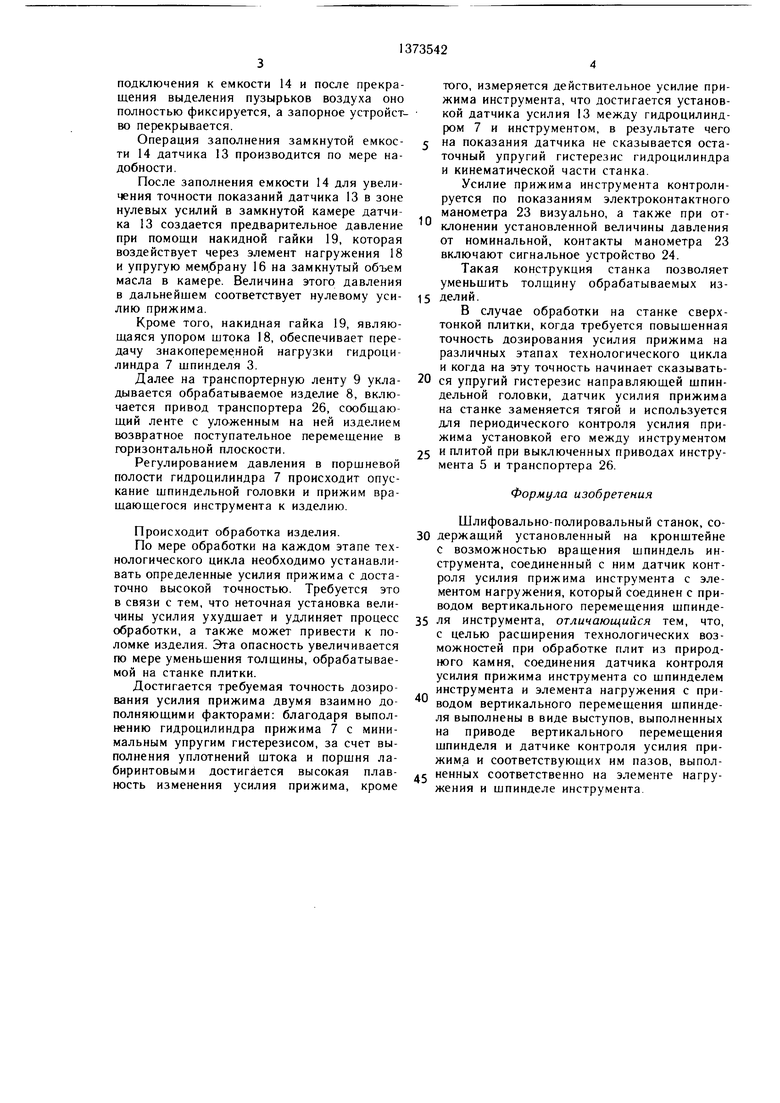

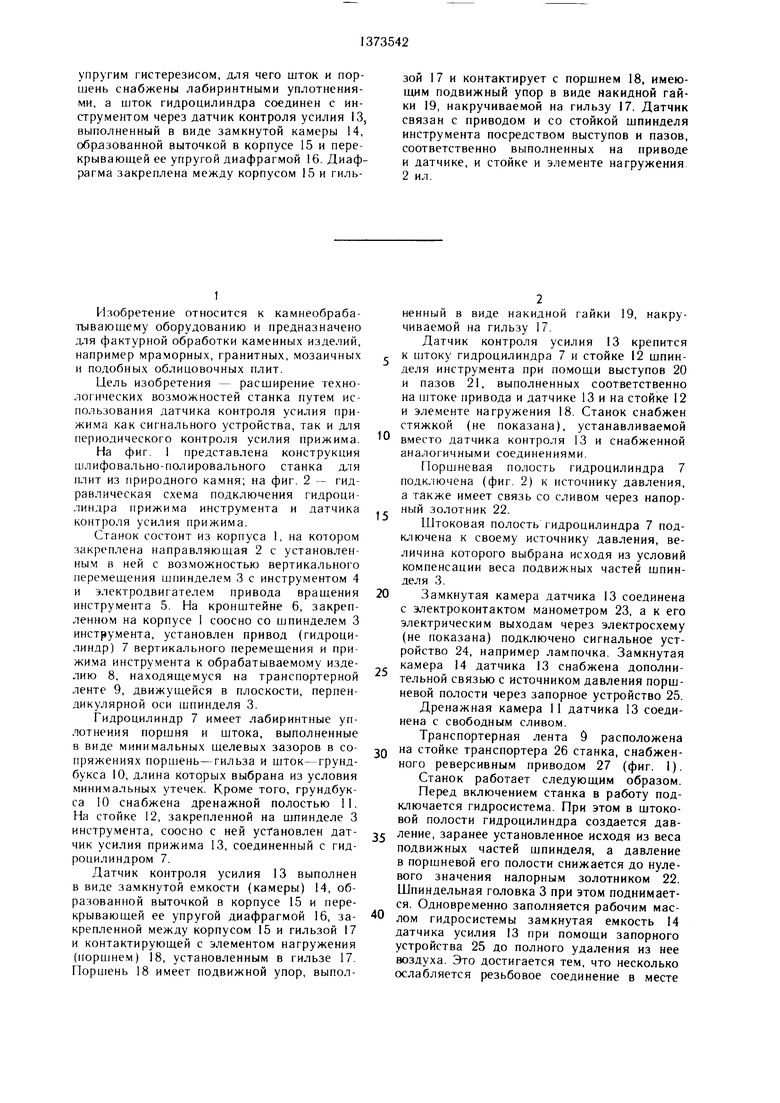

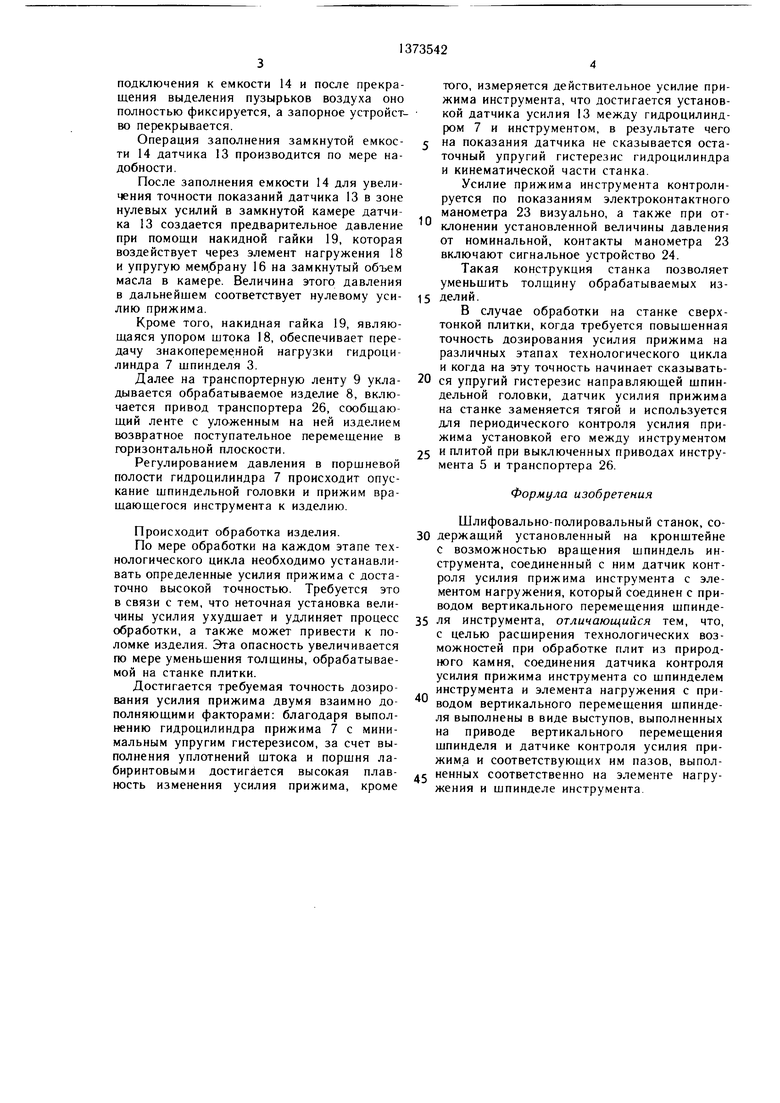

На фиг. 1 представлена конструкция шлифовально-полировального станка для плит из природного камня; на фиг. 2 -- гидравлическая схема подключения гидроцилиндра прижи.ма инструмента и датчика контроля усилия прижима.

Станок состоит из корпуса 1, на котором закреплена направляюшая 2 с установленным в ней с возможностью вертикального перемещения шпинделем 3 с инструментом 4 и электродвигателем привода вращения инструмента 5. На кронштейне 6, закрепленном на корпусе 1 соосно со шпинделем 3 инструмента, установлен привод (гидроцилиндр) 7 вертикального перемещения и прижима инструмента к обрабатываемому изделию 8, находящемуся на транспортерной ленте 9, движущейся в плоскости, перпендикулярной оси шпинделя 3.

Гидроцилиндр 7 имеет лабиринтные уплотнения поршня и штока, выполненные в виде минимальных щелевых зазоров в сопряжениях поршень-гильза и шток-грунд- букса 10, длина которых выбрана из условия минимальных утечек. Кроме того, грундбук- са 10 снабжена дренажной полостью 11. На стойке 12, закрепленной на шпинделе 3 инструмента, соосно с ней установлен датчик усилия прижима 13, соединенный с гидроцилиндром 7.

Датчик контроля усилия 13 выполнен в виде замкнутой емкости (камеры) 14, образованной выточкой в корпусе 15 и перекрывающей ее упругой диафрагмой 16, закрепленной между корпусом 15 и гильзой 17 и контактирующей с элементом нагружения (поршнем) 18, установленным в гильзе 17. Поршень 18 имеет подвижной упор, выполненный в виде накидной гайки 19, накручиваемой на гильзу 17.

Датчик контроля усилия 13 крепится с к гидроцилиндра 7 и стойке 12 шпинделя инструмента при помощи выступов 20 и пазов 21, выполненных соответственно на штоке привода и датчике 13 и на стойке 12 и элементе нагружения 18. Станок снабжен стяжкой (не показана), устанавливаемой О вместо датчика контроля 13 и снабженной аналогичными соединениями.

Поршневая полость гидроцилиндра 7 подключена (фиг. 2) к источнику давления, а также имеет связь со сливом через напор- ный золотник 22.

Штоковая полость гидроцилиндра 7 под- к пючена к своему источнику давления, величина которого выбрана исходя из условий компенсации веса подвижных частей шпинделя 3.

0 Замкнутая камера датчика 13 соединена с апектроконтактом манометром 23, а к его электрическим выходам через электросхему (не показана) подключено сигнальное устройство 24, например лампочка. Замкнутая камера 14 датчика 13 снабжена дополнительной связью с источником давления поршневой полости через запорное устройство 25.

Дренажная камера 11 датчика 13 соединена с свободным сливом.

Транспортерная лента 9 расположена 0 на стойке транспортера 26 станка, снабженного реверсивным приводом 27 (фиг. 1).

Станок работает следующим образом.

Перед включением станка в работу подключается гидросистема. При этом в щтоко- вой полости гидроцилиндра создается дав- 5 ление, заранее установленное исходя из веса подвижных частей щпинделя, а давление в поршневой его полости снижается до нулевого значения налорным золотником 22. Шпиндельная головка 3 при этом поднимается. Одновременно заполняется рабочим маслом гидросистемы замкнутая емкость 14 датчика усилия 13 при помощи запорного устройства 25 до полного удаления из нее воздуха. Это достигается тем, что несколько ослабляется резьбовое соединение в месте

0

подключения к емкости 14 и после прекращения выделения пузырьков воздуха оно полностью фиксируется, а запорное устройство перекрывается.

Операция заполнения замкнутой емкости 14 датчика 13 производится по мере надобности.

После заполнения емкости 14 для увеличения точности показаний датчика 13 в зоне нулевых усилий в замкнутой камере датчика 13 создается предварительное давление при помощи накидной гайки 19, которая воздействует через элемент нагружения 18 и упругую мембрану 16 на замкнутый объем масла в камере. Величина этого давления в дальнейщем соответствует нулевому усилию прижима.

Кроме того, накидная гайка 19, являющаяся упором щтока 18, обеспечивает передачу знакопеременной нагрузки гидроцилиндра 7 щпинделя 3.

Далее на транспортерную ленту 9 укладывается обрабатываемое изделие 8, включается привод транспортера 26, сообщающий ленте с уло женным на ней изделием возвратное поступательное перемещение в горизонтальной плоскости.

Регулированием давления в порщневой полости гидроцилиндра 7 происходит опускание шпиндельной головки и прижим вращающегося инструмента к изделию.

Происходит обработка изделия.

По мере обработки на каждом этапе технологического цикла необходимо устанавливать определенные усилия прижима с достаточно высокой точностью. Требуется это в связи с тем, что неточная установка величины усилия ухудщает и удлиняет процесс обработки, а также может привести к поломке изделия. Эта опасность увеличивается по мере уменьшения толщины, обрабатываемой на станке плитки.

Достигается требуемая точность дозирования усилия прижима двумя взаимно дополняющими факторами: благодаря выполнению гидроцилиндра прижима 7 с минимальным упругим гистерезисом, за счет выполнения уплотнений щтока и порщня лабиринтовыми достигается высокая плавность изменения усилия прижима, кроме

0

того, измеряется действительное усилие прижима инструмента, что достигается установкой датчика усилия 13 между гидроцилиндром 7 и инструментом, в результате чего

на показания датчика не сказывается остаточный упругий гистерезис гидроцилиндра и кинематической части станка.

Усилие прижима инструмента контролируется по показаниям электроконтактного манометра 23 визуально, а также при отклонении установленной величины давления от номинальной, контакты манометра 23 включают сигнальное устройство 24.

Такая конструкция станка позволяет уменьщить толщину обрабатываемых из5 делий.

В случае обработки на станке сверхтонкой плитки, когда требуется повышенная точность дозирования усилия прижима на различных этапах технологического цикла и когда на эту точность начинает сказывать0 ся упругий гистерезис направляющей шпиндельной головки, датчик усилия прижима на станке заменяется тягой и используется для периодического контроля усилия прижима установкой его между инструментом

5 и плитой при выключенных приводах инструмента 5 и транспортера 26.

Формула изобретения

Шлифовально-полировальный станок, со- 0 держащий установленный на кронштейне с возможностью вращения щпиндель инструмента, соединенный с ним датчик контроля усилия прижима инструмента с элементом нагружения, который соединен с приводом вертикального перемещения щпинде- 5 ля инструмента, отличающийся тем, что, с целью расщирения технологических возможностей при обработке плит из природного камня, соединения датчика контроля усилия прижима инструмента со шпинделем инструмента и элемента нагружения с приводом вертикального перемещения шпинделя выполнены в виде выступов, выполненных на приводе вертикального перемещения щпинделя и датчике контроля усилия прижима и соответствующих им пазов, выпол- с ненных соответственно на элементе нагружения и шпинделе инструмента.

0

Фиг. 2

| Технология .металлообрабатывающего производства «Алмазно-абразивная доводка деталей, М.: НИИМАШ, 1972, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Газогенератор для дров, торфа и кизяка | 1921 |

|

SU376A1 |

Авторы

Даты

1988-02-15—Публикация

1985-07-01—Подача