(21)4115971/31-33

(22)30.

(46) 15.02.88. Бюл. № 6

(71)Каунасский политехнический институт им. Антанаса Снечкуса и Литовский научно-исследовательский институт строительства и архитектуры

(72)А.К.Гармуте, В.Л.Римкус, Б.А.Валинчене и М.И.Зерингис (53) 691.699.86 (088.8)

(56) Авторское свидетельство СССР № 566805, кл. С 04 В 26/24, 1976.

Авторское свидетельство СССР № 1198037, кл. С 04 В 26/24, 1984.

(54) КОМПОЗИЦИЯ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ

(57) Изобретение относится к строительным материалам и предназначено для устройства тепловой изоляции и защиты от коррозии. Цель изобретения - повышение прочности при изгибе и уменьшение водопоглощения теплоизоляционного покрытия. Композиция,для теплоизоляционного покрытия содержит, мас.%: связующее - отход производства диацетата на основе диацетилцеллютгозы 65-72; кордовые отходы шинного производства 28-35. Прочность при изгибе получаемого материала 9,0-10,0 МПа, водопоглоще- ние 0,8-1,2%. 2 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Гипсобетонная смесь | 1986 |

|

SU1447775A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2016883C1 |

| Сырьевая смесь для изготовления конструктивно-теплоизоляционных изделий | 1986 |

|

SU1346612A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1985 |

|

SU1330106A1 |

| Сырьевая смесь для изготовления легкого бетона | 1986 |

|

SU1430383A1 |

| Сырьевая смесь для получения легкого безобжигового заполнителя | 1986 |

|

SU1344749A1 |

| Композиция для устройства полов | 1986 |

|

SU1407922A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2379250C1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1986 |

|

SU1364612A1 |

| Композиция для изготовления строительных изделий | 1982 |

|

SU1057457A1 |

Од

САЭ 1

Изобретение относится к строительным материалам и может быть использовано для устройства тепловой изоляции и защиты от коррозии, в частности поверхностей стальных трубопроводов.

Цель изобретения - повышение прочности при изгибе и уменьшение водо- поглощения.

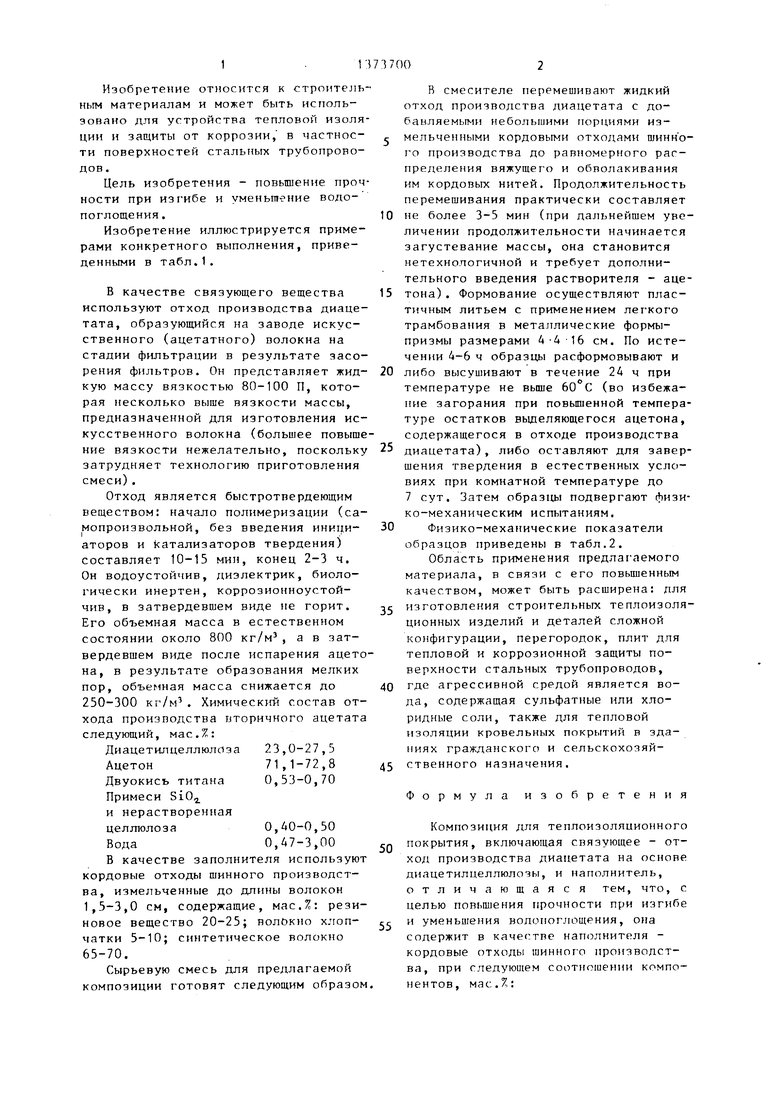

Изобретение иллюстрируется примерами конкретного выполнения, приведенными в табл,1.

В качестве связующего вещества используют отход производства диаце- тата, образующийся на заводе искусственного (ацетатного) волокна на стадии фильтрации в результате засорения фильтров. Он представляет жидкую массу вязкостью 80-100 П, которая несколько выше вязкости массы, предназначенной ддя изготовления искусственного волокна (большее повышение вязкости нежелательно, поскольку затрудняет технологию приготовления смеси).

Отход является быстротвердеющим веществом: начало полимеризации (самопроизвольной, без введения ини11и- аторов и Катализаторов твердения) составляет 10-15 мни, конец 2-3 ч. Он водоустойчив, диэлектрик, биологически инертен, коррозионноустой- чив, в затвердевшем виде не горит. Его объемная масса в естественном состоянии около 800 кг/м , а в затвердевшем виде после испарения ацетона, в результате образования мелких пор, объемная масса снижается до 250-300 кг/м . Химическ1ш состав отхода производства вторичного ацетата следующий, мас.%:

Диацетилцеллюлс1за 23,0-27,5 Ацетон71,1-72,8

Двуокись титана 0,53-0,70 Примеси SiO и нерастворенная целлюлоза0,АО-0,50

Вода0,47-3,00

В качестве заполнителя используют кордовые отходы шинного производства, измельченные до длины волокон 1,5-3,0 см, содержащие, мас.%: резиновое вещество 20-25; волЬкно х/гоп- чатки 5-10; синтетическое волокно 65-70.

Сырьевую смесь для предлагаемой композиции готовят следующим образом

В смесителе перемешивают жидкий отход производства диацетата с до- баьляемыми небольшими порциями измельченными кордовыми отходами шинного производства до равномерного распределения вяжущего и обволакивания им кордовых нитей. Продолжительность перемешивания практически составляет

0 не более 3-5 мин (при дальнейшем увеличении продолжительности начинается загустевание массы, она становится нетехнологичной и требует дополнительного введения растворителя - аце5 тона). Формование осуществляют пластичным литьем с применением легкого трамбования в металлические формы- призмы размерами 4-4-16 см. По истечении 4-6 ч образцы расформовывают и

0 либо высушивают в течение 24 ч при температуре не выше (во избежание загорания при повышенной температуре остатков вьщеляющегося ацетона, содержащегося в отходе производства

5 диацетата), либо оставляют для завершения твердения в естественных условиях при комнатной температуре до 7 сут. Затем образцы подвергают физико-механическим испытаниям.

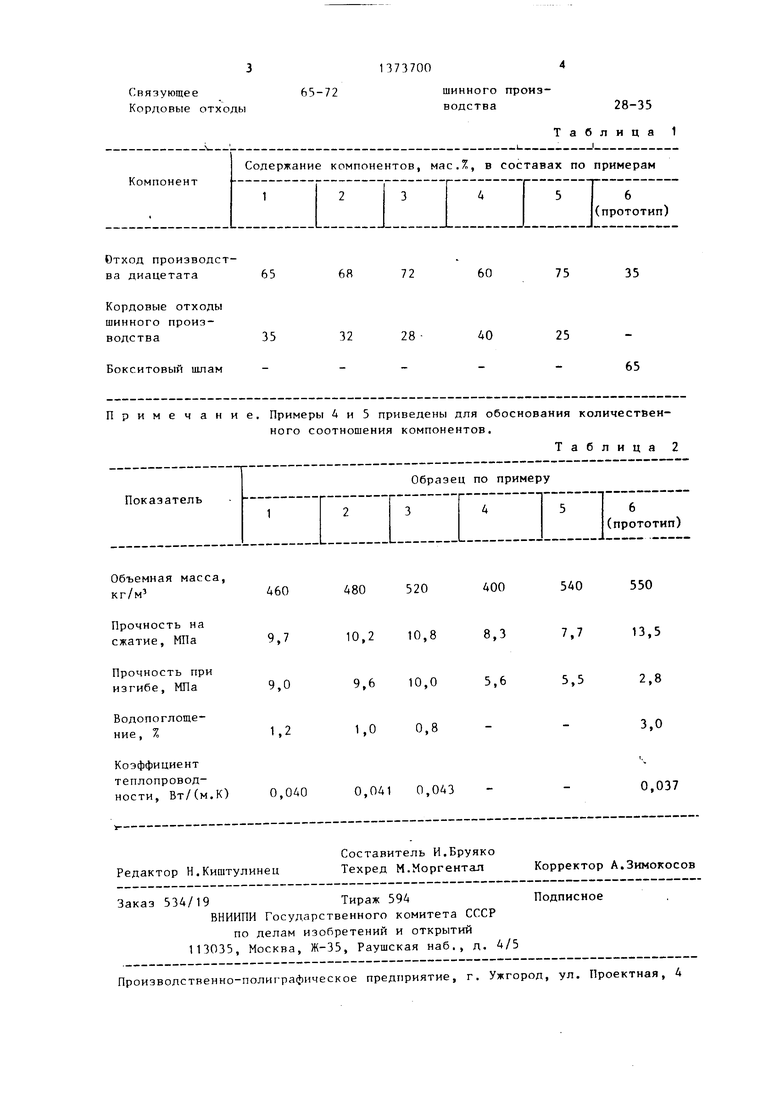

0 Физико-механические показатели образцов приведены в табл.2.

Область применения предлагаемого материала, в связи с его повьш1енным качеством, может быть расширена: для

5 изготовления строительных теплоизоляционных изделий и деталей сложной конфигурации, перегородок, плит для тепловой и коррозионной защиты поверхности стальных трубопроводов,

0 где агрессивной средой является вода, содержащая сульфатные или хло- ридные соли, также для тепловой изоляции кровельных покрытий в зданиях гражданского и сельскохозяй5 ственного назначения.

Формула изобретения

Композиция для теплоизоляционного Q покрытия, включающая связующее - отход производства диацетата на основе диацетилцеллюлозы, и наполнитель, отличающаяс я тем, что, с целью пов.ш1ения прочности при изгибе г и уменьшения водоноглощения, она содержит в качестве наполнителя - кордовые отходы шиниог-о производства, при следующем соотношении компонентов, мас.%:

Связующее Кордовые отходы

65-72

Отход производства диацетата

Кордовые отходы шинного производства

Бокситовый шлам

шинного производства

28-35 Таблица 1

72

60

75

35

28

40

25

65

Авторы

Даты

1988-02-15—Публикация

1986-06-30—Подача