со

ел

СО 05

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан холодной прокатки труб | 1985 |

|

SU1338910A1 |

| Способ холодной прокатки труб | 1986 |

|

SU1353544A1 |

| Способ периодической прокатки труб | 1979 |

|

SU825214A1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ПРОФИЛЯ | 2008 |

|

RU2392073C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2004 |

|

RU2296022C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1991 |

|

RU2010637C1 |

| Оправка для пилигримовой прокатки труб | 1978 |

|

SU737035A1 |

| СПОСОБ ХОЛОДНОЙ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2436640C1 |

| Рабочий валок для холодной прокатки труб | 1976 |

|

SU715155A1 |

Изобретение относится к трубному производству и касается преимущественно изготовления прецизионных труб. Цель изобретения - улучшение качества поверхности. Это достигается сообщением деформирующим шарикам 2 при прокатке на принудительно вращаемой оправке 3 заготовки 1 принудительного вращения одновременно в двух взаимно перпендикулярных направлениях, вдоль и вокруг оси заготовки. При этом величина скорости вращения деформирующих шариков вдоль оси заготовки составляет 0,2-0,5 величины скорости вращения вокруг оси заготовки. Периодический контакт деформирующих шариков позволяет повысить точность геометрических размеров прокатываемых труб вследствие стабильного температурного режима в очаге деформации и незначительного износа деформирующих шариков. Разность скоростей перемещения шариков вдоль и вокруг оси заготовки позволяет получить траекторию движения рабочего инструмента по наружной поверхности труб. 3 ил. (Л

cpuz.2

Изобретение относится к трубному производству и касается преимущественно изготовления прецизионных труб.

Целью изобретения является улучшение качества поверхности.

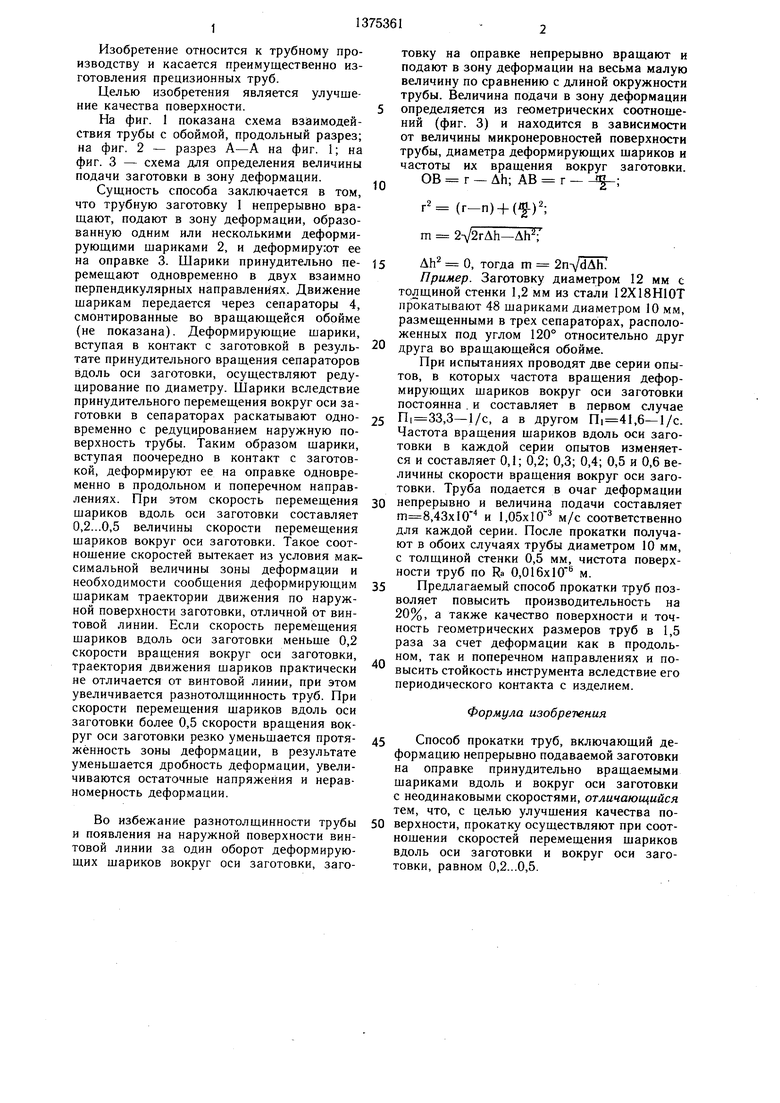

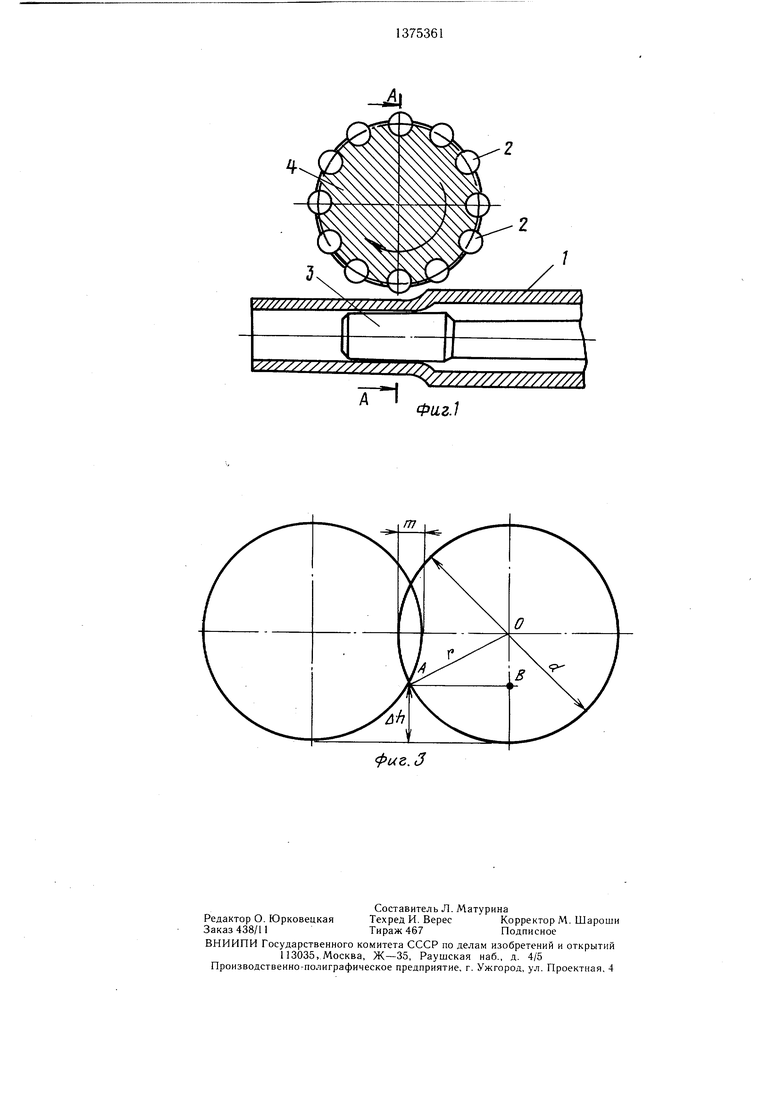

На фиг. 1 показана схема взаимодействия трубы с обоймой, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема для определения величины подачи заготовки в зону деформации.

Сущность способа заключается в том, что трубную заготовку I непрерывно вращают, подают в зону деформации, образованную одним или несколькими деформирующими шариками 2, и деформируют ее на оправке 3. Шарики принудительно перемещают одновременно в двух взаимно перпендикулярных направлениях. Движение шарикам передается через сепараторы 4, смонтированные во вращающейся обойме (не показана). Деформирующие шарики, вступая в контакт с заготовкой в результате принудительного вращения сепараторов вдоль оси заготовки, осуществляют редуцирование по диаметру. Шарики вследствие принудительного перемещения вокруг оси заготовки в сепараторах раскатывают одновременно с редуцированием наружную поверхность трубы. Таким образом шарики, вступая поочередно в контакт с заготовкой, деформируют ее на оправке одновременно в продольном и поперечном направлениях. При этом скорость перемещения шариков вдоль оси заготовки составляет 0,2...0,5 величины скорости перемещения шариков вокруг оси заготовки. Такое соотношение скоростей вытекает из условия максимальной величины зоны деформации и необходимости сообщения деформирующим шарикам траектории движения по наружной поверхности заготовки, отличной от винтовой линии. Если скорость перемещения шариков вдоль оси заготовки меньше 0,2 скорости вращения вокруг оси заготовки, траектория движения шариков практически не отличается от винтовой линии, при этом увеличивается разнотолщинность труб. При скорости перемещения щариков вдоль оси заготовки более 0,5 скорости вращения вокруг оси заготовки резко уменьшается протяжённость зоны деформации, в результате уменьшается дробность деформации, увеличиваются остаточные напряжения и неравномерность деформации.

Во избежание разнотолщинности трубы и появления на наружной поверхности винтовой линии за один оборот деформирующих шариков вокруг оси заготовки, заготовку на оправке непрерывно вращают и подают в зону деформации на весьма малую величину по сравнению с длиной окружности трубы. Величина подачи в зону деформации

определяется из геометрических соотношений (фиг. 3) и находится в зависимости от величины микронеровностей поверхности трубы, диаметра деформирующих щариков и частоты их вращения вокруг заготовки.

-ДН;АВ

г (r-n)-f (f)2;

5

m 2V2rAh-ЛЬ

ДЬ О, тогда m 2n-JdAh .

5

Пример. Заготовку диаметром 12 мм с толщиной стенки 1,2 мм из стали 12Х18Н10Т прокатывают 48 шариками диаметром 10 мм, размещенными в трех сепараторах, расположенных под углом 120° относительно друг

0 друга во вращающейся обойме.

При испытаниях проводят две серии опытов, в которых частота вращения деформирующих шариков вокруг оси заготовки постоянна . и составляет в первом случае ,3-1/с, а в другом ,6-1/с. Частота вращения шариков вдоль оси заготовки в каждой серии опытов изменяется и составляет 0,1; 0,2; 0,3; 0,4; 0,5 и 0,6 величины скорости вращения вокруг оси заготовки. Труба подается в очаг деформации

0 непрерывно и величина подачи составляет ,43х10 и 1,05x10 м/с соответственно для каждой серии. После прокатки получают в обоих случаях трубы диаметром 10 мм, с толщиной стенки 0,5 мм, чистота поверхности труб по Ra 0,016x10 м.

Предлагаемый способ прокатки труб позволяет повысить производительность на 20%, а также качество поверхности и точность геометрических размеров труб в 1,5 раза за счет деформации как в продольном, так и поперечном направлениях и повысить стойкость инструмента вследствие его периодического контакта с изделием.

Формула изобретения

5 Способ прокатки труб, включающий деформацию непрерывно подаваемой заготовки на оправке принудительно вращаемыми шариками вдоль и вокруг оси заготовки с неодинаковыми скоростями, отличающийся тем, что, с целью улучшения качества по0 верхности, прокатку осуществляют при соотношении скоростей перемещения шариков вдоль оси заготовки и вокруг оси заготовки, равном 0,2...0,5.

5

0

ФигЛ

фиг.З

| Способ изготовления цилиндрических деталей поперечной раскаткой | 1971 |

|

SU441070A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Стан холодной прокатки труб | 1985 |

|

SU1338910A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-23—Публикация

1986-07-10—Подача