3 . 2

сл

В

00

СП

4

СО

Изобретение относится к механосборочному производству, а именно к устройствам для сборки запрессовкой, и может быть использовано в электровозостроении.

Целью изобретения является расширение технологических возможностей путем обеспечения запрессовки валиков поводков буксы колесно-моторных блоков в пазы кронштейнов крупногабаритных рам тележек электровозов.

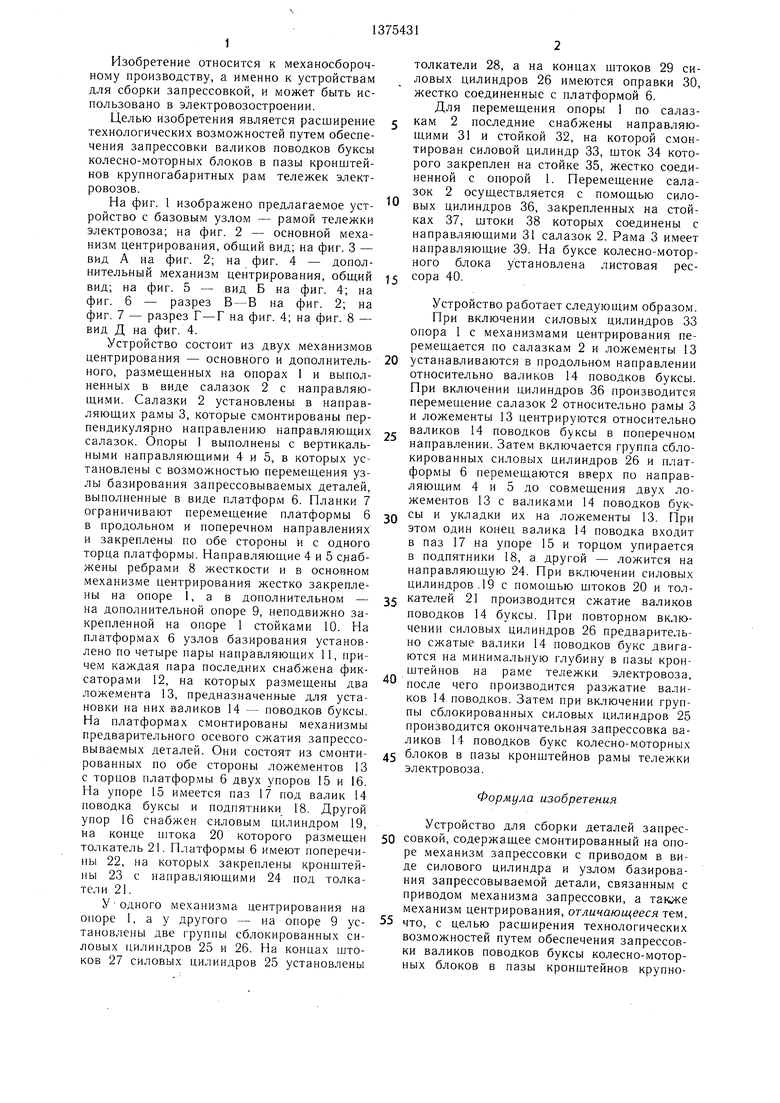

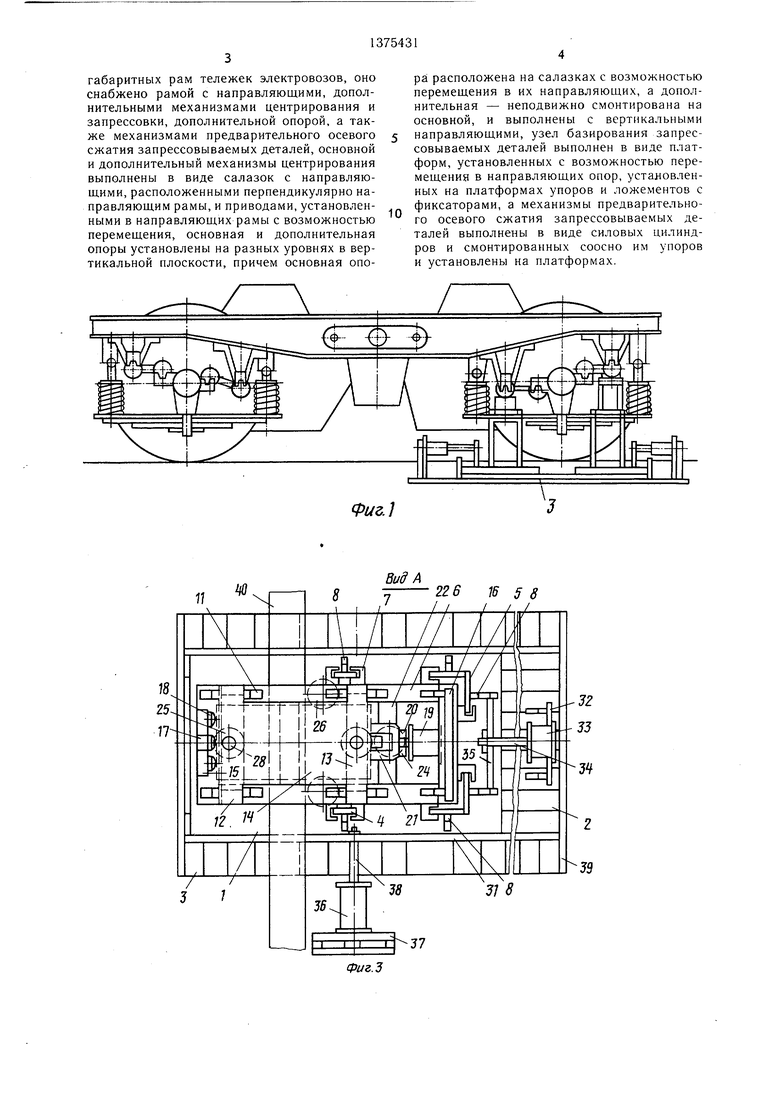

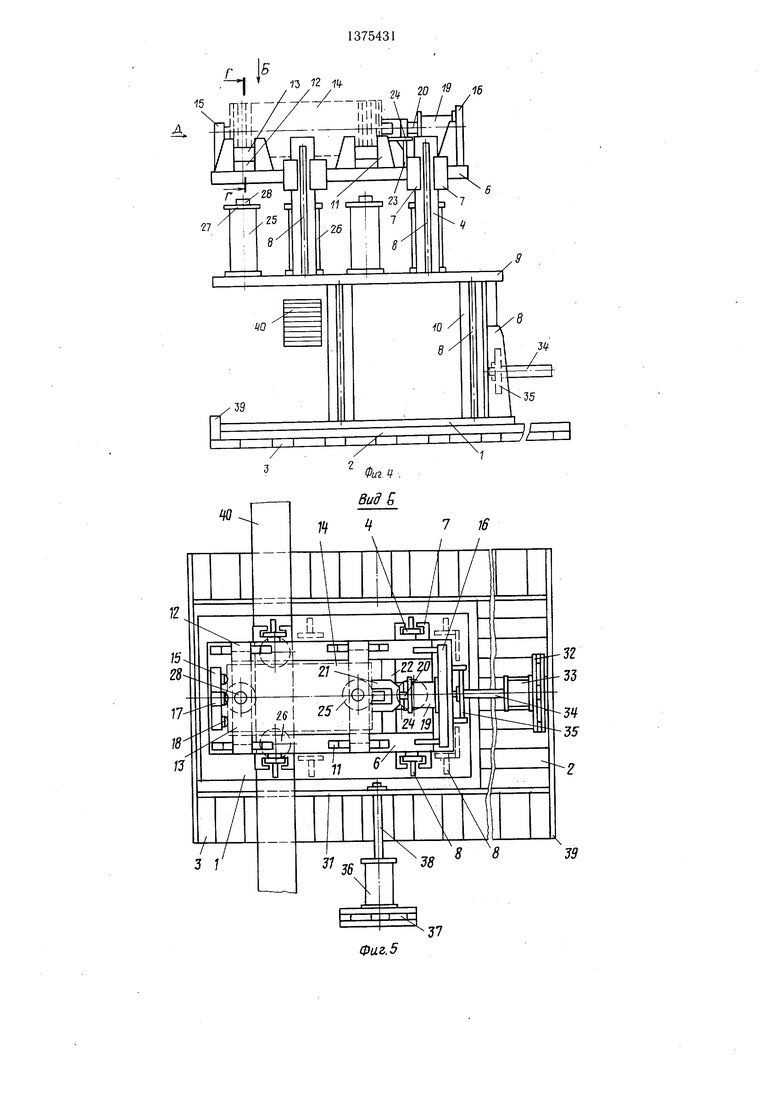

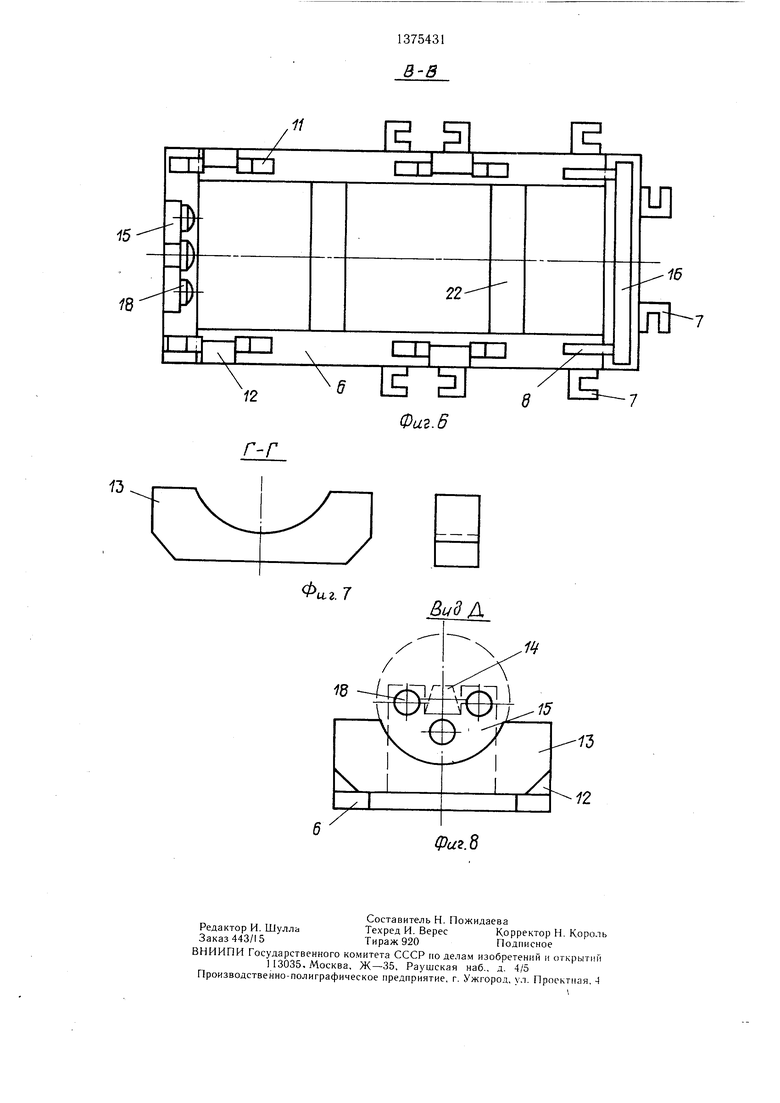

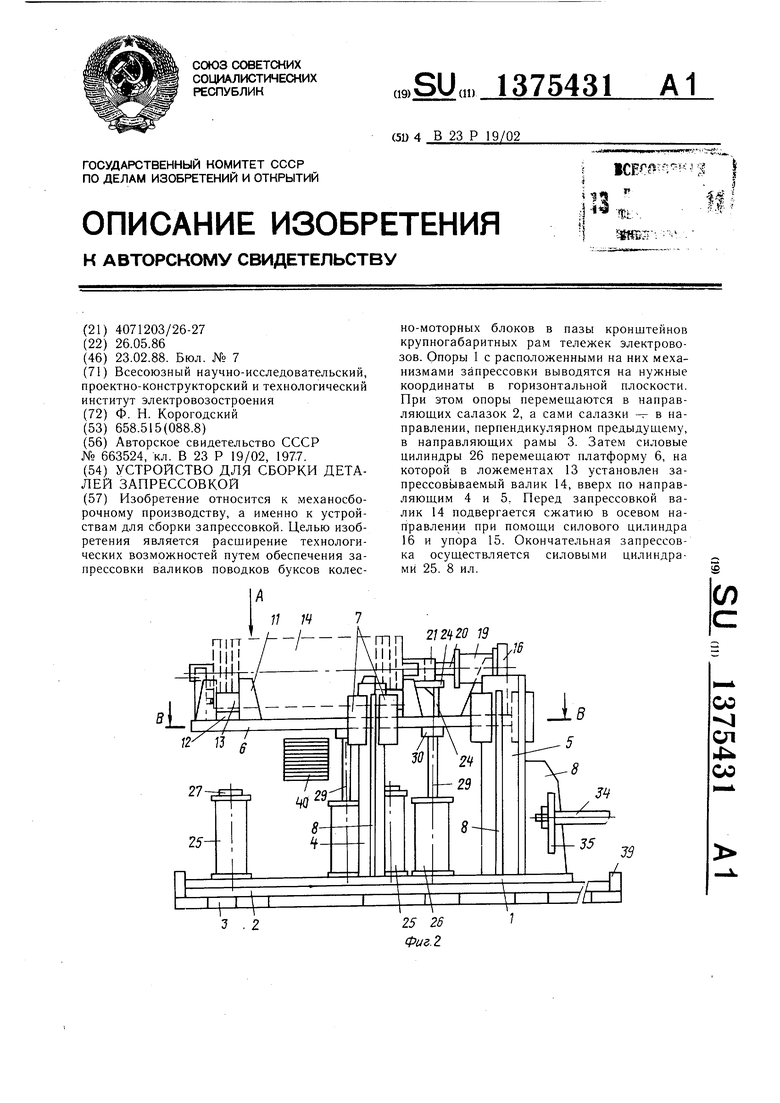

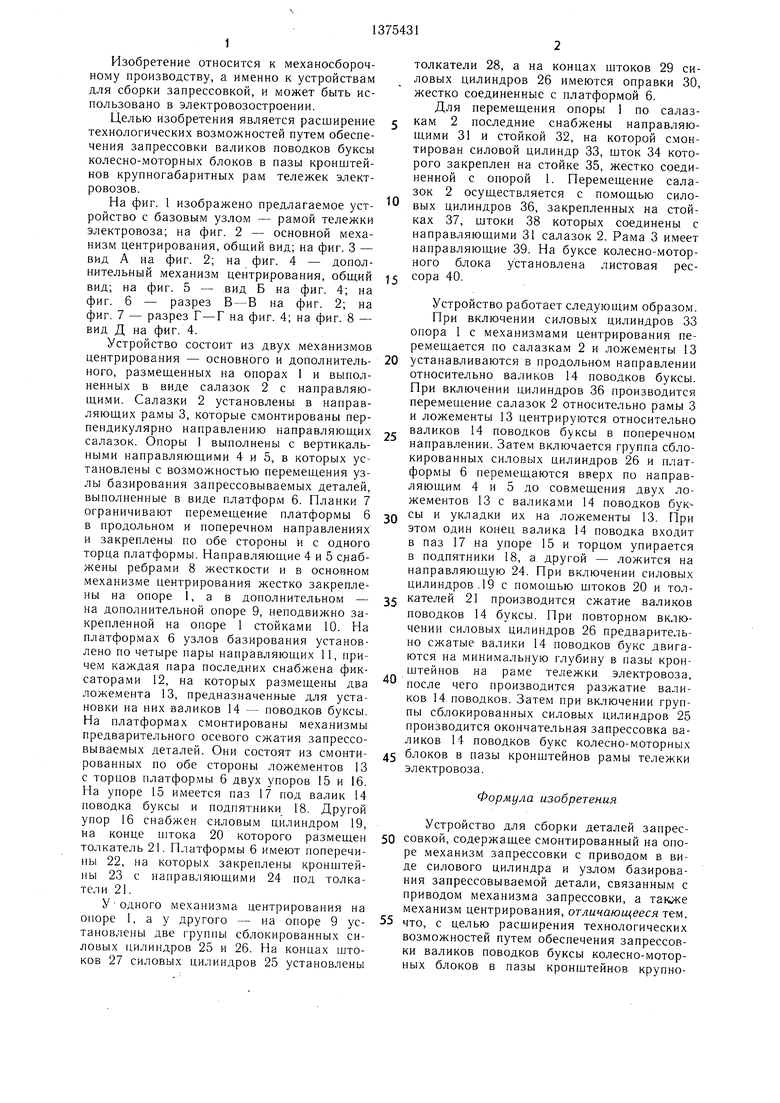

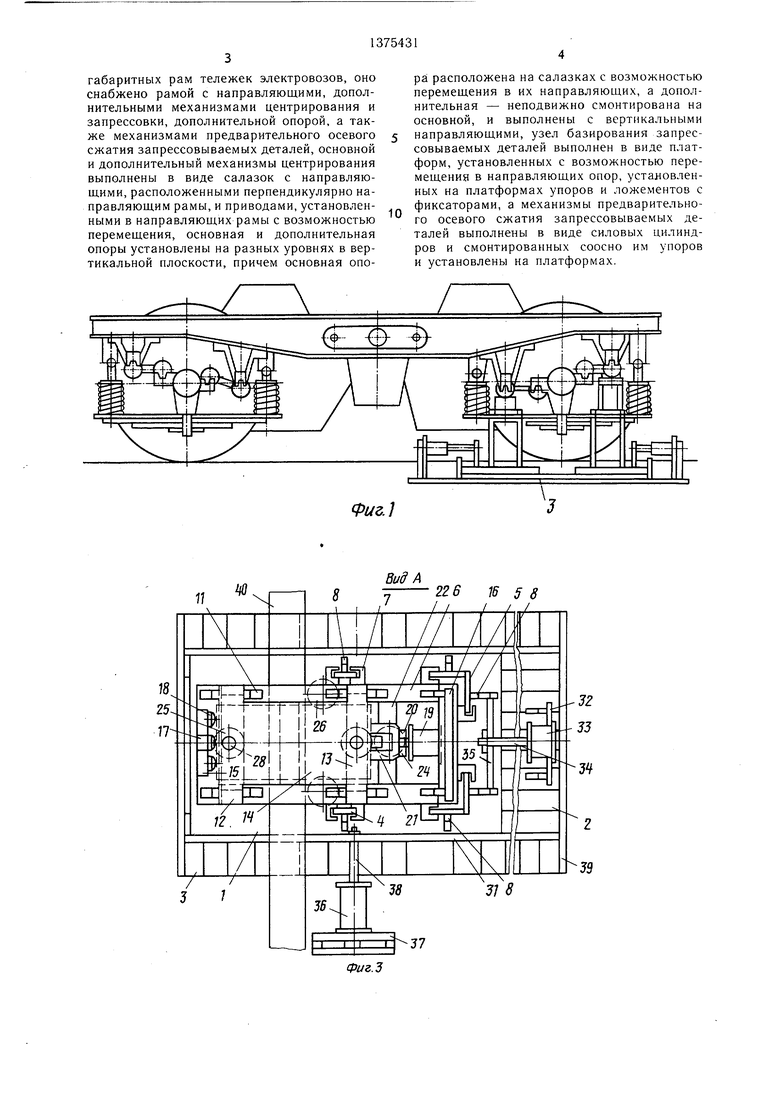

На фиг. 1 изображено предлагаемое устройство с базовым узлом - рамой тележки электровоза; на фиг. 2 - основной механизм центрирования, общий вид; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - дополнительный механизм центрирования, общий вид; на фиг. 5 - вид Б на фиг. 4; на фиг. 6 - разрез В-В на фиг. 2; на фиг. 7 - разрез Г-Г на фиг. 4; на фиг. 8 - вид Д на фиг. 4.

Устройство состоит из двух механизмов центрирования - основного и дополнительного, размещенных на опорах 1 и выполненных в виде салазок 2 с направляющими. Салазки 2 установлены в направляющих рамы 3, которые смонтированы перпендикулярно направлению направляющих салазок. Опоры 1 выполнены с вертикальными направляющими 4 и 5, в которых установлены с возможностью перемещения узлы базирования запрессовываемых деталей, выполненные в виде платформ 6. Планки 7 ограничивают перемещение платформы 6 в продольном и поперечном направлениях и закреплены по обе стороны и с одного торца платформы. Направляющие 4 и 5 снабжены ребрами 8 жесткости и в основном механизме центрирования жестко закреплены на опоре 1, а в дополнительном - на дополнительной опоре 9, неподвижно закрепленной на опоре 1 стойками 10. На платформах 6 узлов базирования установлено по четыре пары направляющих 11, причем каждая пара последних снабжена фиксаторами 12, на которых размещены два ложемента 13, предназначенные для установки на них валиков 14 - поводков буксы. На платформах смонтированы механизмы предварительного осевого сжатия запрессовываемых деталей. Они состоят из смонтированных по обе стороны ложементов 13 с торцов платформы 6 двух упоров 15 и 16. На упоре 15 имеется паз 17 под валик 14 поводка буксы и подпятники 18. Другой упор 16 снабжен силовым цилиндром 19, на конце штока 20 которого размещен толкатель 21. Платформы 6 имеют поперечины 22, на которых закреплены кронщтей- ны 23 с направляющими 24 под толкатели 21.

У одного механизма центрирования на опоре 1, а у другого - на опоре 9 установлены две группы сблокированных силовых цилиндров 25 и 26. На концах штоков 27 силовых цилиндров 25 установлены

толкатели 28, а на концах щтоков 29 силовых цилиндров 26 имеются оправки 30, жестко соединенные с платформой 6.

Для перемещения опоры 1 по салазкам 2 последние снабжены направляющими 31 и стойкой 32, на которой смонтирован силовой цилиндр 33, шток 34 которого закреплен на стойке 35, жестко соединенной с опорой 1. Перемещение салазок 2 осуществляется с помощью силовых цилиндров 36, закрепленных на стойках 37, штоки 38 которых соединены с направляющими 31 салазок 2. Рама 3 имеет направляющие 39. На буксе колесно-мотор- ного блока установлена листовая рессора 40.

Устройство работает следующим образом. При включении силовых цилиндров 33 опора 1 с механизмами центрирования перемещается по салазкам 2 и ложементы 13

устанавливаются в продольном направлении относительно валиков 14 поводков буксы. При включении цилиндров 36 производится перемещение салазок 2 относительно рамы 3 и ложементы 13 центрируются относительно валиков 14 поводков буксы в поперечном направлении. Затем включается группа сблокированных силовых цилиндров 26 и платформы 6 перемещаются вверх по направляющим 4 и 5 до совмещения двух ложементов 13 с валиками 14 поводков буксы и укладки их на ложементы 13. При этом один конец валика 14 поводка входит в паз 17 на упоре 15 и торцом упирается в подпятники 18, а другой - ложится на направляющую 24. При включении силовых цилиндров.19 с помощью щтоков 20 и толкателей 21 производится сжатие валиков поводков 14 буксы. При повторном включении силовых цилиндров 26 предварительно сжатые валики 14 поводков букс двигаются на минимальную глубину в пазы кронштейнов на раме тележки электровоза,

после чего производится разжатие валиков 14 поводков. Затем при включении группы сблокированных силовых цилиндров 25 производится окончательная запрессовка валиков 14 поводков букс колесно-моторных

блоков в пазы кронщтейнов рамы тележки электровоза.

Формула изобретения

Устройство для сборки деталей запрес- совкой, содержащее смонтированный на опоре механизм запрессовки с приводом в виде силового цилиндра и узлом базирования запрессовываемой детали, связанным с приводом механизма запрессовки, а также механизм центрирования, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения запрессовки валиков поводков буксы колесно-моторных блоков в пазы кронштейнов крупногабаритных рам тележек электровозов, оно снабжено рамой с направляющими, дополнительными механизмами центрирования и запрессовки, дополнительной опорой, а также механизмами предварительного осевого сжатия запрессовываемых деталей, основной и дополнительный механизмы центрирования выполнены в виде салазок с направляющими, расположенными перпендикулярно направляющим рамы, и приводами, установленными в направляющих рамы с возможностью перемещения, основная и дополнительная опоры установлены на разных уровнях в вертикальной плоскости, причем основная опо0

pai расположена на салазках с возможностью перемещения в их направляющих, а дополнительная - неподвижно смонтирована на основной, и выполнены с вертикальными направляющими, узел базирования запрессовываемых деталей выполнен в виде платформ, установленных с возможностью перемещения в направляющих опор, установленных на платформах упоров и ложементов с фиксаторами, а механизмы предварительного осевого сжатия запрессовываемых деталей выполнены в виде силовых цилиндров и смонтированных соосно им упоров и установлены на платформах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для ремонта букс | 1989 |

|

SU1636276A1 |

| Установка для вибрационной очистки тележек подвижного состава | 1988 |

|

SU1570804A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Устройство для сборки деталей | 1989 |

|

SU1646764A1 |

| Устройство для монтажа и демонтажа прессовых соединений | 1982 |

|

SU1057226A1 |

| Устройство для выдачи билета и сдачи | 1979 |

|

SU868800A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Устройство для сборки деталей типа вал-втулка | 1978 |

|

SU774894A2 |

| СПОСОБ И СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 2004 |

|

RU2262416C1 |

| Устройство для установки подшипников качения в корпус буксы | 1987 |

|

SU1606370A1 |

Изобретение относится к механосборочному производству, а именно к устройствам для сборки запрессовкой. Целью изобретения является расширение технологических возможностей путем обеспечения запрессовки валиков поводков буксов колесно-моторных блоков в пазы кронштейнов крупногабаритных рам тележек электровозов. Опоры 1 с расположенными на них механизмами запрессовки выводятся на нужные координаты в горизонтальной плоскости. При этом опоры перемешаются в направ- ляюш,их салазок 2, а сами салазки - в направлении, перпендикулярном предыдущему, в направляюш,их рамы 3. Затем силовые цилиндры 26 перемещают платформу 6, на которой в ложементах 13 установлен запрессовываемый валик 14, вверх по направляющим 4 и 5, Перед запрессовкой валик 14 подвергается сжатию в осевом направлении при помощи силового цилиндра 16 и упора 15. Окончательная запрессовка осуществляется силовыми цилиндрами 25. 8 ил. (С

Фиг.1

Buff А

п226 16 5 8

II I / /

Л

)Z

/5- 28М18 /

1Ь

Фи,г.7

16

В В

-7

Фиг. 6

ВиЗ /,

| Устройство для запрессовки | 1977 |

|

SU663524A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-02-23—Публикация

1986-05-26—Подача