2,Способ по п. 1, отличающийся тем, что введение в корпус редуктора валов осуществляют одновременно.

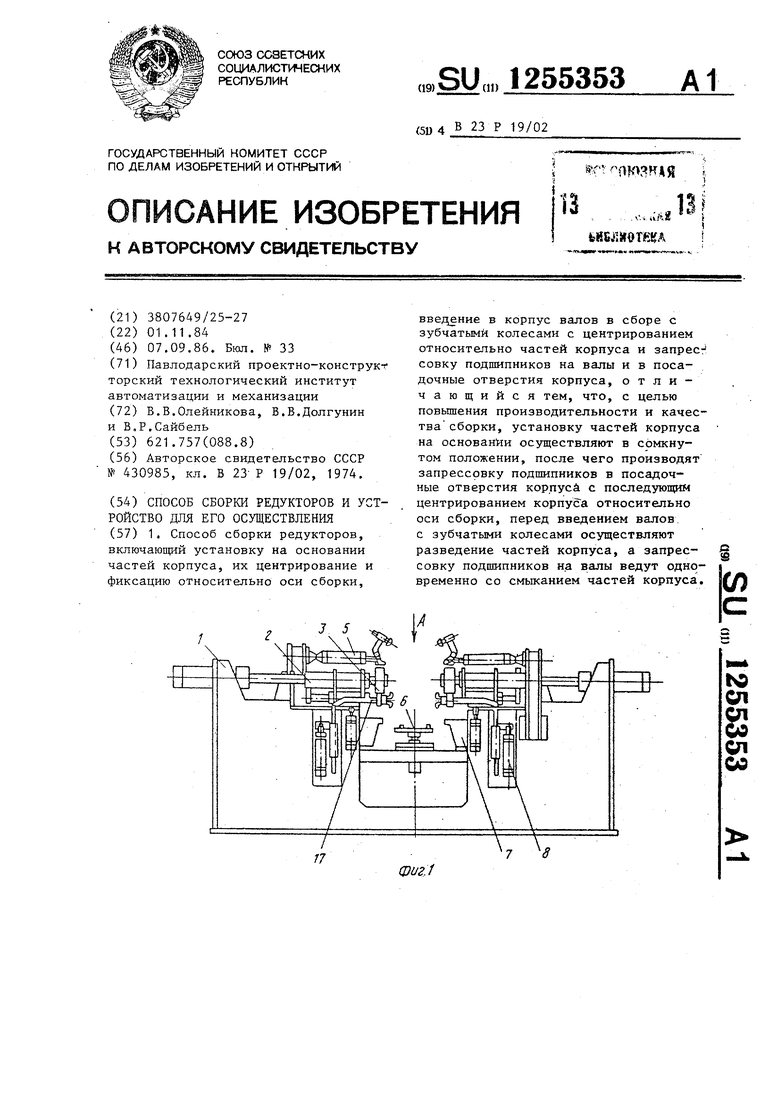

3.Устройство для сборки редукторов, содержащее смонтированные на основании неподвижные левую и правую направляющие стойки, механизм запрессовки подшипников в виде силового привода, связанного посредством размещенных в направляющих стойках стержней с запрессовочной траверсой, механизм центрирования собираемых деталей в виде приводных центров и концентрично установленных на заИзобретение относится к механо- сборному производству, а именно к устройствам для сборки редукторов.

Целью изобретения является повьше ние прор зводительности за счет обес- лечения автоматического базирования собираемых деталей и одновременной установки всех валов в корпус и повышение качества сборки путем исключения, разукомплектования корпусов и обеспечения запрессовки подшипников, исключая передачу усилия запрессов- ки через тела качения.

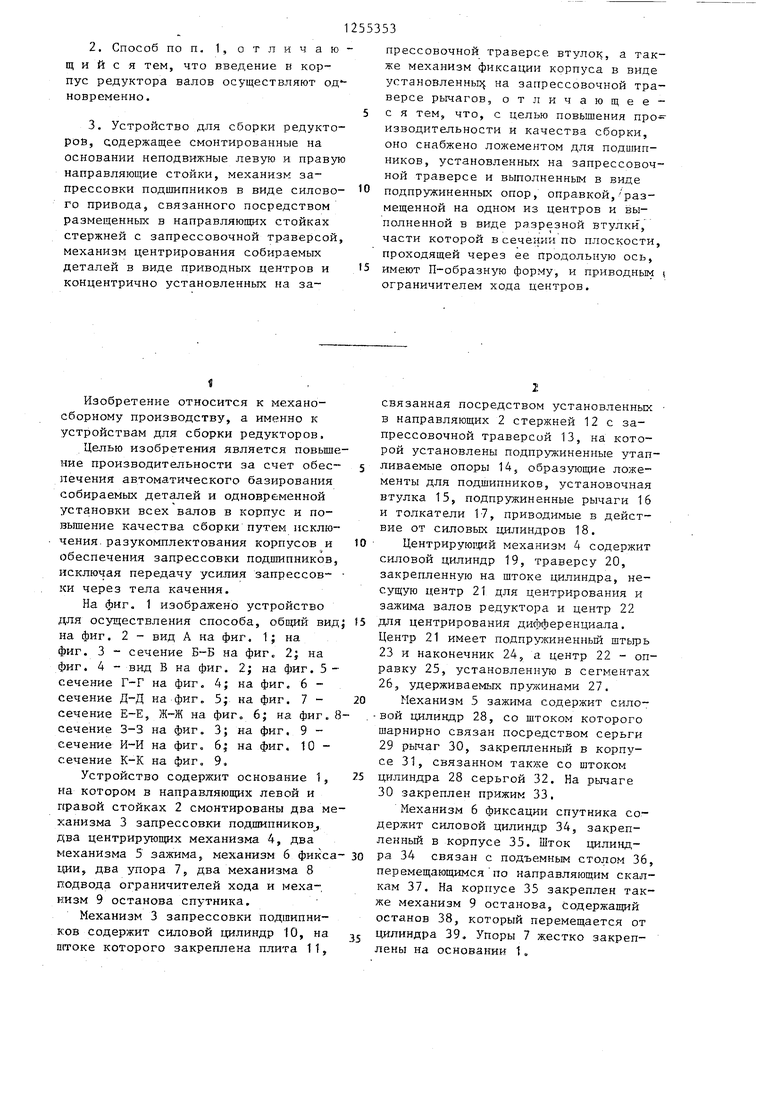

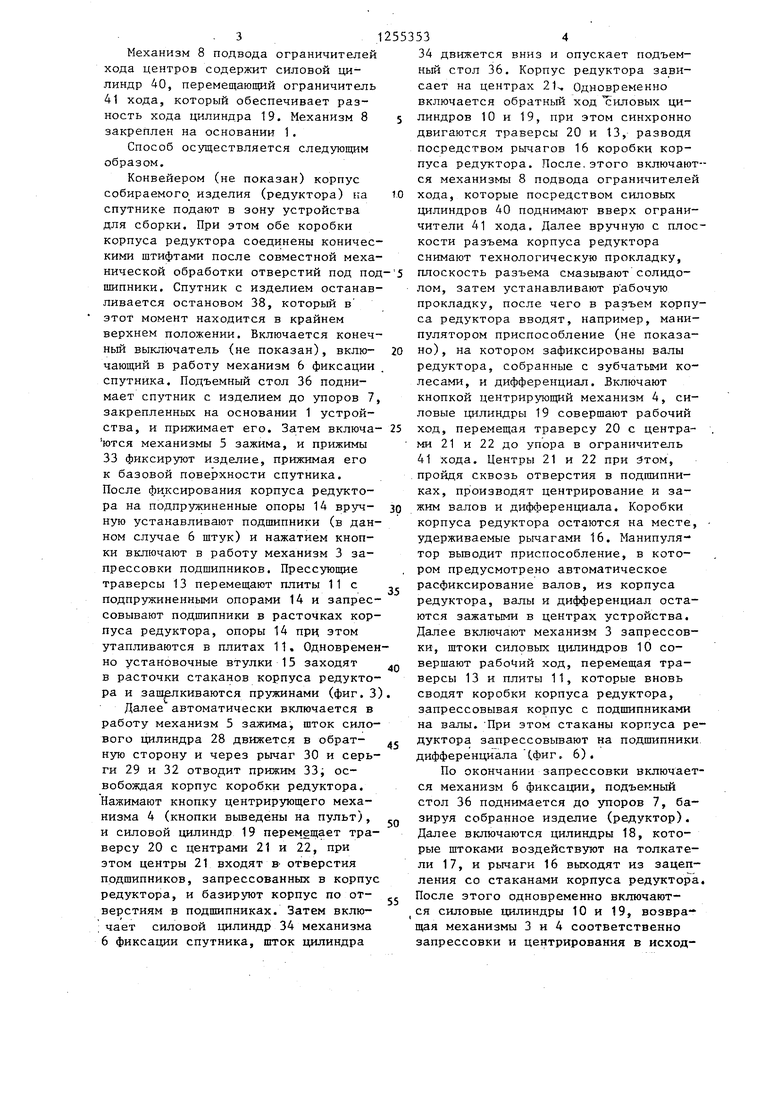

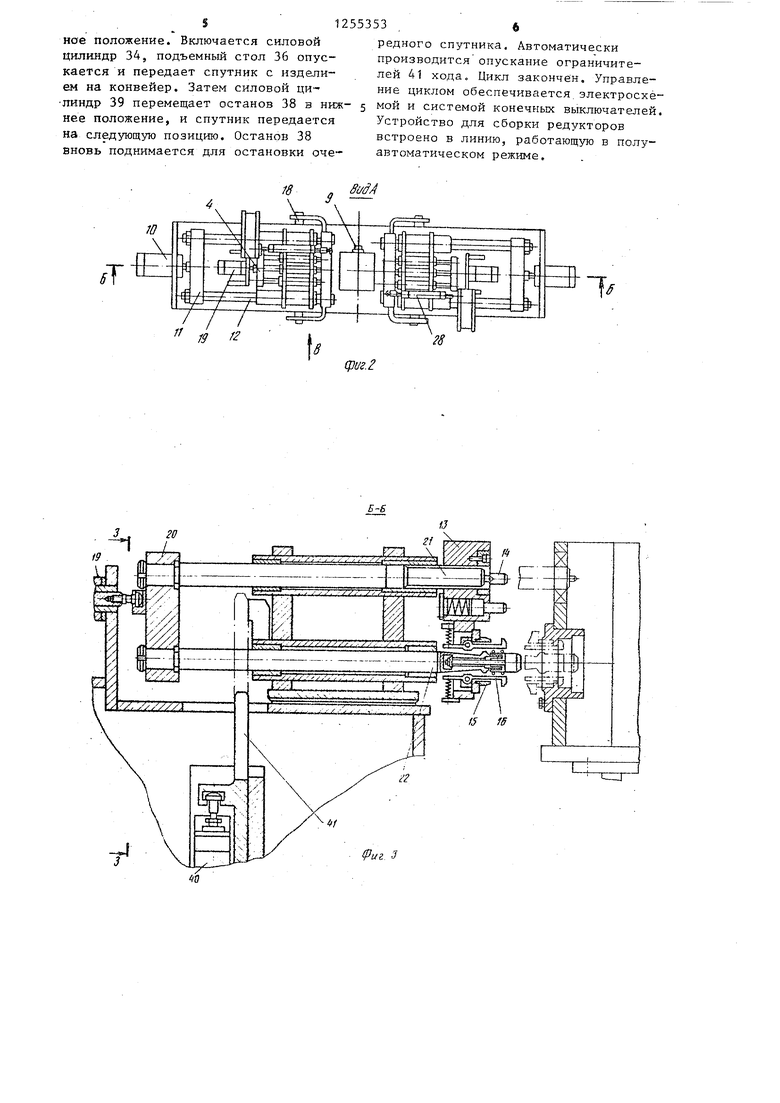

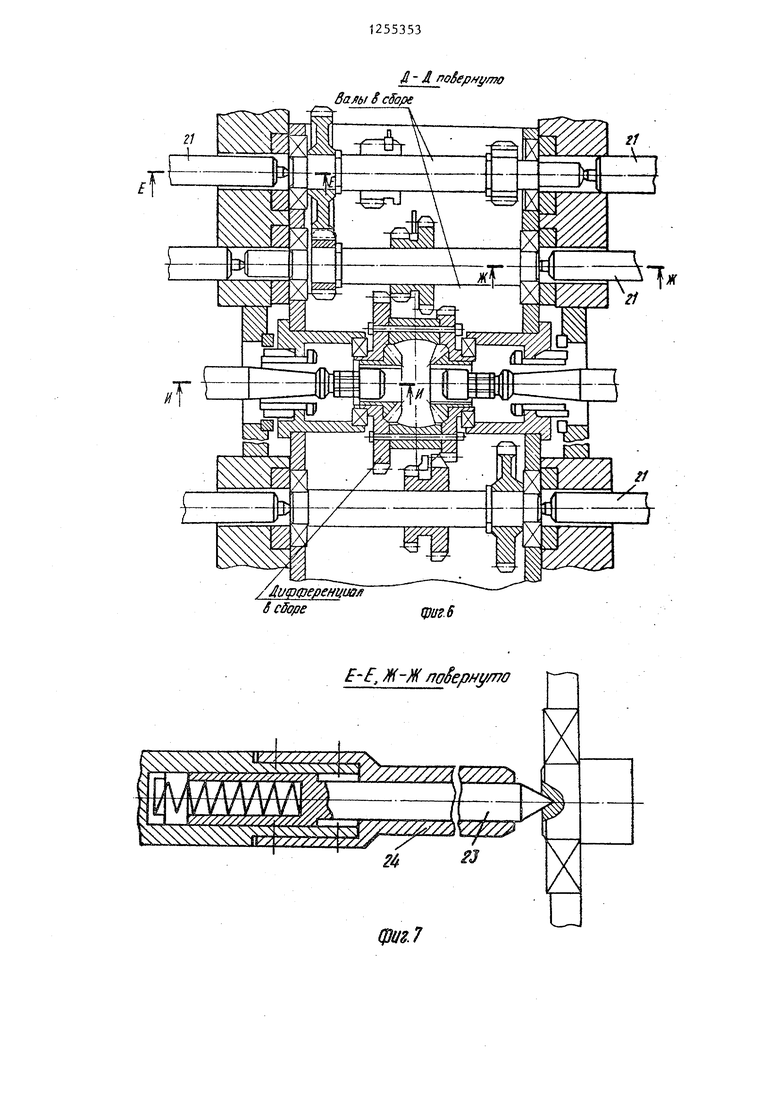

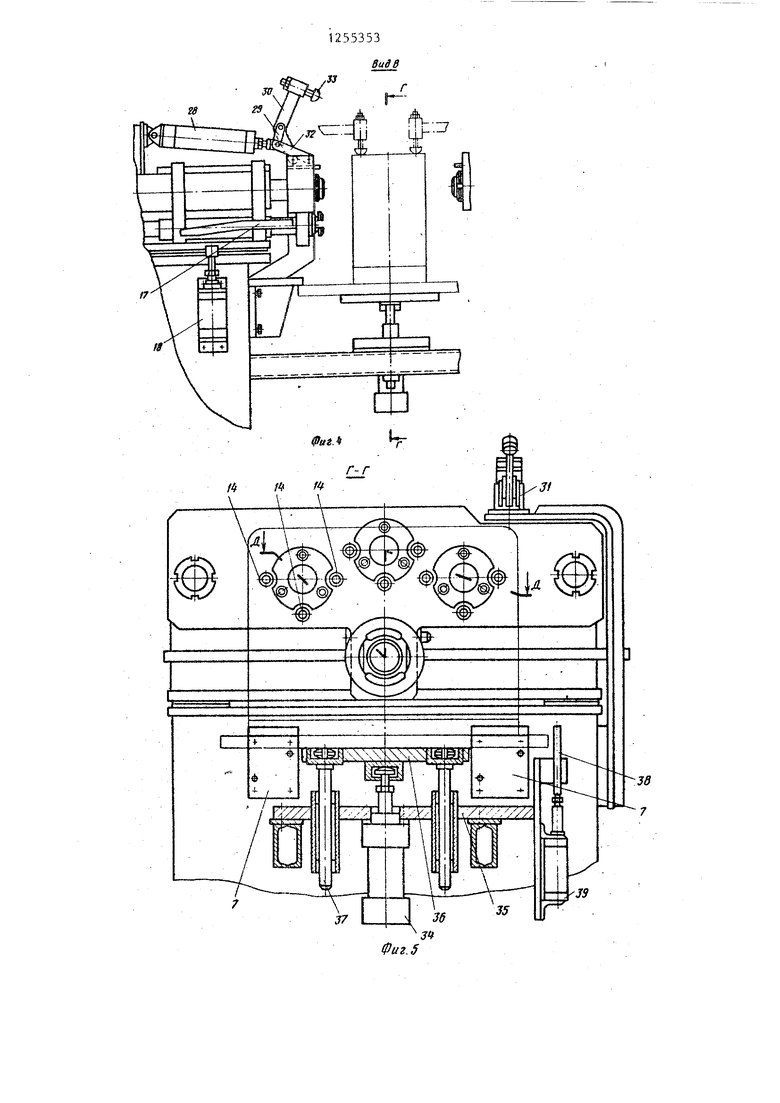

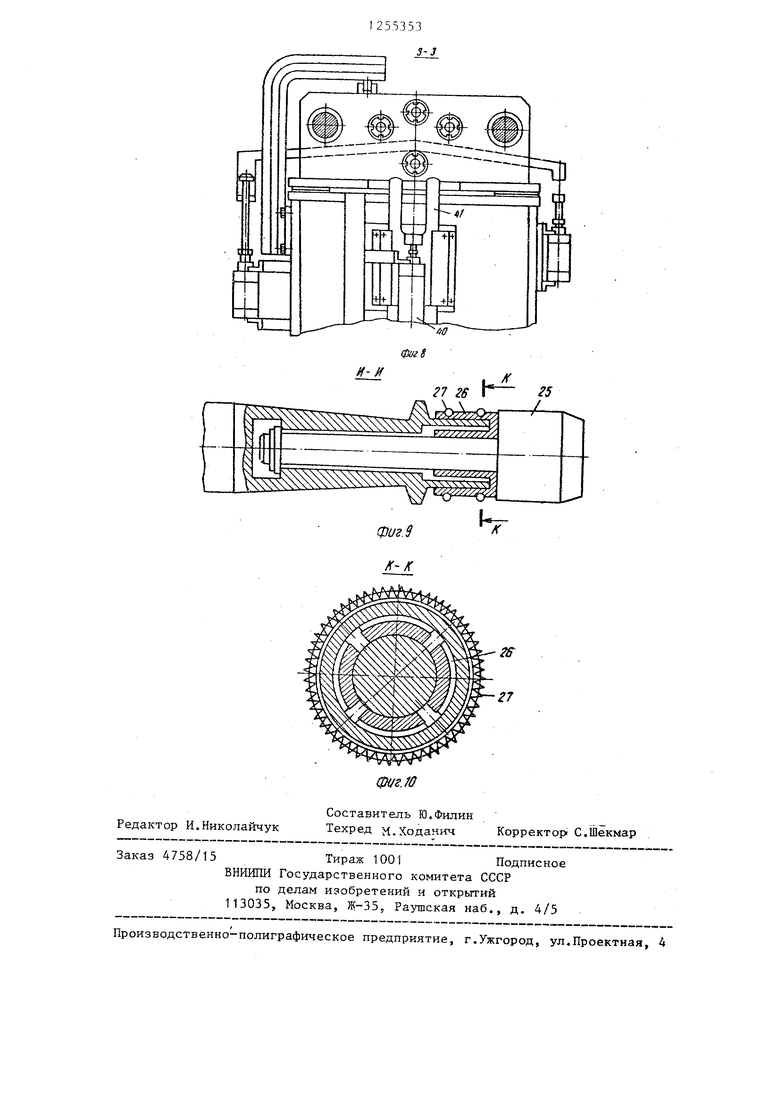

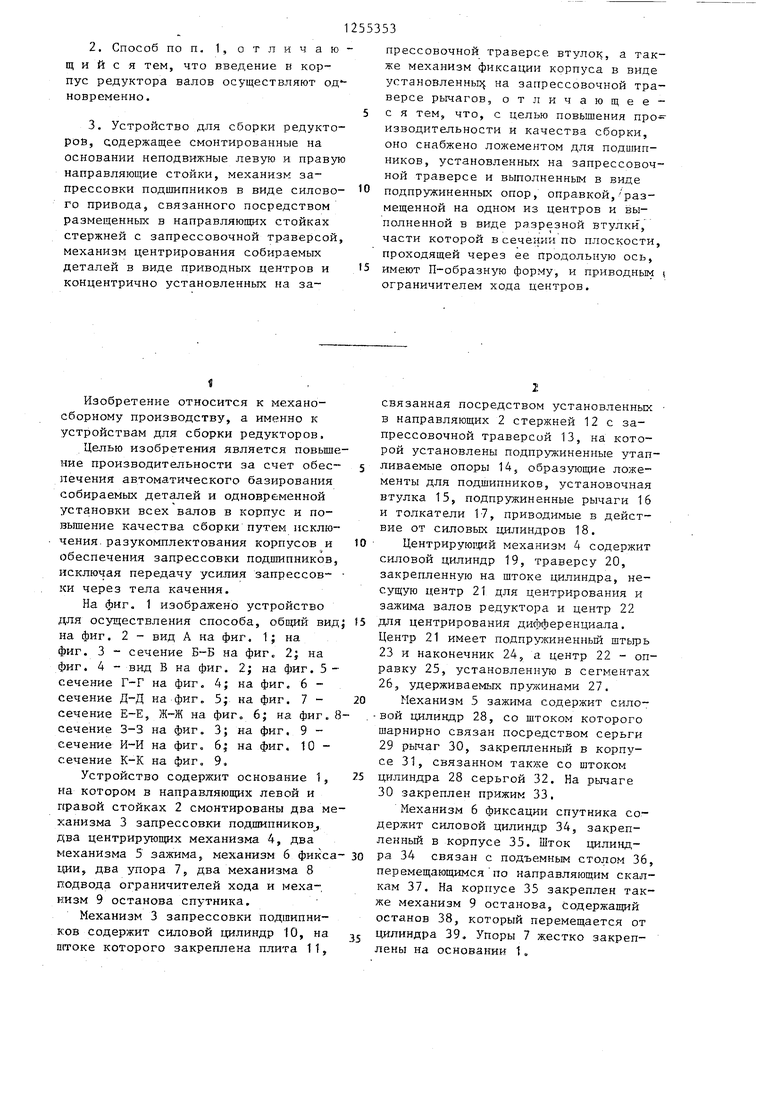

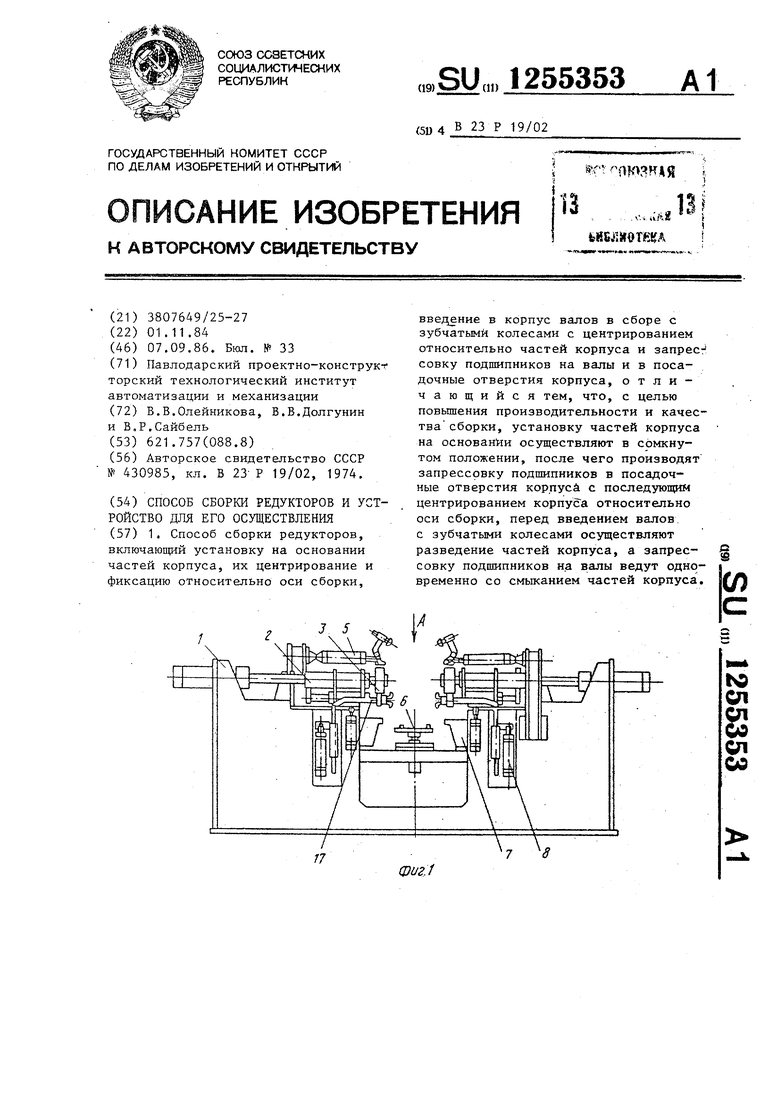

На фиг. 1 изображено устройство для осуществления способа, общий вид на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2j на фиг. 4 - вид В на фиг. 2; на фиг. 5 - сечение Г-Г на фиг. 4; на фиг. 6 - сечение Д-Д на фиг„ 5; на фиг. 7 - сечение Е-Е, Ж-Ж на фиг. 6| на фиг. сечение 3-3 на фиг. 3; на фиг. 9 - сечение И-И на фиг. 6| на фиг. 10 - сечение К-К на фиг. 9,

Устройство содержит основание 1, на котором в направляющих левой и гфавой стойках 2 смонтированы два механизма 3 запрессовки подшипников два центрирующих механизма 4, два механизма 5 зажима, механизм б фикса ции, два упора 7, два механизма 8 подвода ограничителей хода и механизм 9 останова спутника.

Механизм 3 запрессовки подшипников содержит силовой цилиндр 10, на истоке которого закреплена плита 1 1 „

прессовочной траверсе втулок, а также механизм фиксации корпуса в виде установленные на запрессовочной траверсе рьиагов, отличающеес я тем, что, с целью повьшения про- изводительности и качества сборки, оно снабжено ложементом для подпшп- ников, установленных на запрессовочной траверсе и выполненным в виде

подпружиненных опор, оправкой, размещенной на одном из центров и выполненной в виде разрезной втулкй, части которой в сечении по плоскости, проходящей через ее продольную ось,

имеют П-образную форму, и приводньм t ограничителем хода центров.

связанная посредством установленных в направляющих 2 стержней 12 с запрессовочной траверсой 13, на которой установлены подпружиненные утапливаемые опоры 14, образующие ложементы для подшипников, установочная втулка 15, подпружиненные рычаги 16 и толкатели 17, приводимые в действие от силовых цилиндров 18.

Центрирующий механизм 4 содержит силовой цилиндр 19, траверсу 20, закрепленную на штоке цилиндра, несущую центр 21 для центрирования и зажима валов редуктора и центр 22 для центрирования дифференциала. Центр 21 имеет подпр окиненный штырь 23 и наконечник 24, а центр 22 - оправку 25, установленную в сегментах 26,, удерживаемых пружинами 27.

Механизм 5 зажима содержит сило- - вой цилиндр 28, со штоком которого шарнирно связан посредством серьги

29рычаг 30, закрепленный в корпусе 31, связанном также со штоком цилиндра 28 серьгой 32. На рычаге

30закреплен прижим 33,

Механизм 6 фиксации спутника содержит силовой цилиндр 34, закрепленный в корпусе 35. Шток цилинд,- ра 34 связан с подъемным столом 36 перемещающимся по направляющим скалкам 37. На корпусе 35 закреплен также механизм 9 останова, содержагций останов 38, который перемещается от цилиндра 39, Упоры 7 жестко закреплены на основании 1.

Механизм 8 подвода ограничителей хода центров содержит силовой цилиндр 40, перемещающий ограничитель 41 хода, который обеспечивает разность хода цилиндра 19. Механизм 8 закреплен на основании 1.

Способ осуществляется следующим образом.

Конвейером (не показан) корпус собираемого изделия (редуктора) на спутнике подают в зону устройства для сборки. При этом обе коробки корпуса редуктора соединены коническими штифтами после совместной механической обработки отверстий под под шипники. Спутник с изделием останавливается остановом 38, который в этот момент находится в крайнем верхнем положении. Включается конеч- ньш выключатель (не показан), включающий в работу механизм 6 фиксации спутника. Подъемный стол 36 поднимает спутник с изделием до упоров 7, закрепленных на основании 1 устройства, и прижимает его. Затем включа- ются механизмы 5 зажима, и прижимы 33 фиксируют изделие, прижимая его к базовой поверхности спутника. После фиксирования корпуса редуктора на подпружиненные опоры 14 вручную устанавливают подшипники (в данном случае 6 штук) и нажатием кнопки включают в работу механизм 3 запрессовки подшипников. Прессующие траверсы 13 перемещают плиты 11 с подпружиненными опорами 14 и запрессовывают подшипники в расточках корпуса редуктора, опоры 14 при этом утапливаются в плитах 11. Одновременно установочные втулки 15 заходят в расточки стаканов корпуса редуктора и защелкиваются пружинами (фиг. 3

Далее автоматически включается в работу механизм 5 зажима, шток силового цилиндра 28 движется в обратную сторону и через рычаг 30 и серьги 29 и 32 прижим 33; освобождая корпус коробки редуктора. Нажимают кнопку центрирующего механизма 4 (кнопки вьшедены на пульт), и силовой цилиндр 19 перемещает траверсу 20 с центрами 21 и 22, при этом центры 21 входят В отверстия подшипников, запрессованных в корпус редуктора, и базируют корпус по отверстиям в подшипниках. Затем вклю- чает силовой цилиндр 34 механизма 6 фиксации спутника, шток цилиндра

553534

34 движется вниз и опускает подъем- ньм стол 36. Корпус редуктора зависает на центрах 2К Одновременно включается обратный ход силовых ци- 5 линдров 10 и 19, при этом синхронно двигаются траверсы 20 и 13, разводя посредством рычагов 16 коробки корпуса редуктора. После,этого включаются механизмы 8 подвода ограничителей

10 хода, которые посредством силовых цилиндров 40 поднимают вверх ограничители 41 хода. Далее вручную с плоскости разъема корпуса редуктора снимают технологическую прокладку, 5 плоскость разъема смазывают солидолом, затем устанавливают рабочую прокладку, после чего в разъем корпуса редуктора вводят, например, манипулятором приспособление (не показа20 но), на котором зафиксированы валы редуктора, собранные с зубчатьми колесами, и дифференциал. Включают кнопкой центрирующий механизм 4, силовые цилиндры 19 совершают рабочий

25 ход, перемещая траверсу 20 с центра- ми 21 и 22 до упора в ограничитель 41 хода. Центры 21 и 22 при этом, пройдя сквозь отверстия в подшипниках, производят центрирование и за30 жим валов и дифференциала. Коробки

корпуса редуктора остаются на месте, удерживаемые рычагами 16. Манипулятор вьтодит приспособление, в кото- . ром предусмотрено автоматическое

- расфиксирование валов, из корпуса

редуктора, валы и дифференциал остаются зажатыми в центрах устройства. Далее включают механизм 3 запрессовки, штоки силовых цилиндров 10 сор вершают рабочий ход, перемещая траверсы 13 и плиты 11, которые вновь

сводят коробки корпуса редуктора, запрессовывая корпус с подшипниками на валы. При этом стаканы корпуса ре

дуктора запрессовывают на подшипники дифференциала (.фиг. 6),

По окончании запрессовки включается механизм б фиксации, подъемный стол 36 поднимается до упоров 7, базируя собранное изделие (редуктор). Далее включаются цилиндры 18, которые штоками воздействуют на толкатели 17, и рычаги 16 выходят кз зацепления со стаканами корпуса редуктора. После этого одновременно включают- ся силовые цилиндры 10 и 19, возвращая механизмы 3 и 4 соответственно запрессовки и центрирования в исходS1255353 ,6

ное положение. Включается силовойредного спутника. Автоматически цилиндр 34, подъемный стол 36 опус-производится опускание ограничите- кается и передает спутник с издепи-лей 41 хода. Цикл закончен, Управле- ем на конвейер. Затем силовой ци-ние циклом обеспечивается электросхё- линдр 39 перемещает останов 38 в ниж- 5мой и системой конечных выключателей. нее положение, и спутник передаетсяУстройство для сборки редукторов на следующую позицию. Останов 38встроено в линию, работающую в полувновь поднимается для остановки оче-автоматическом режиме.

Ю .гп

8

сриг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для групповой сборки деталей | 1987 |

|

SU1454638A1 |

| ГОРИЗОНТАЛЬНЫЙ ПРЕСС ДЛЯ УСТАНОВКИ НА ВАЛ ОХВАТЫВАЮЩЕЙ ДЕТАЛИ | 1972 |

|

SU430985A1 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| Стенд для сборки прессовых соединений деталей типа вал-втулка | 1974 |

|

SU506487A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

| Устройство для запрессовки твердосплавных зубков | 1989 |

|

SU1754402A1 |

| Устройство для групповой сборки запрессовкой деталей типа фланца и крестовины с подшипниками | 1984 |

|

SU1243928A1 |

| Устройство для сборки запрессовкой | 1984 |

|

SU1181845A1 |

| Устройство для сборки редуктора | 1988 |

|

SU1588530A2 |

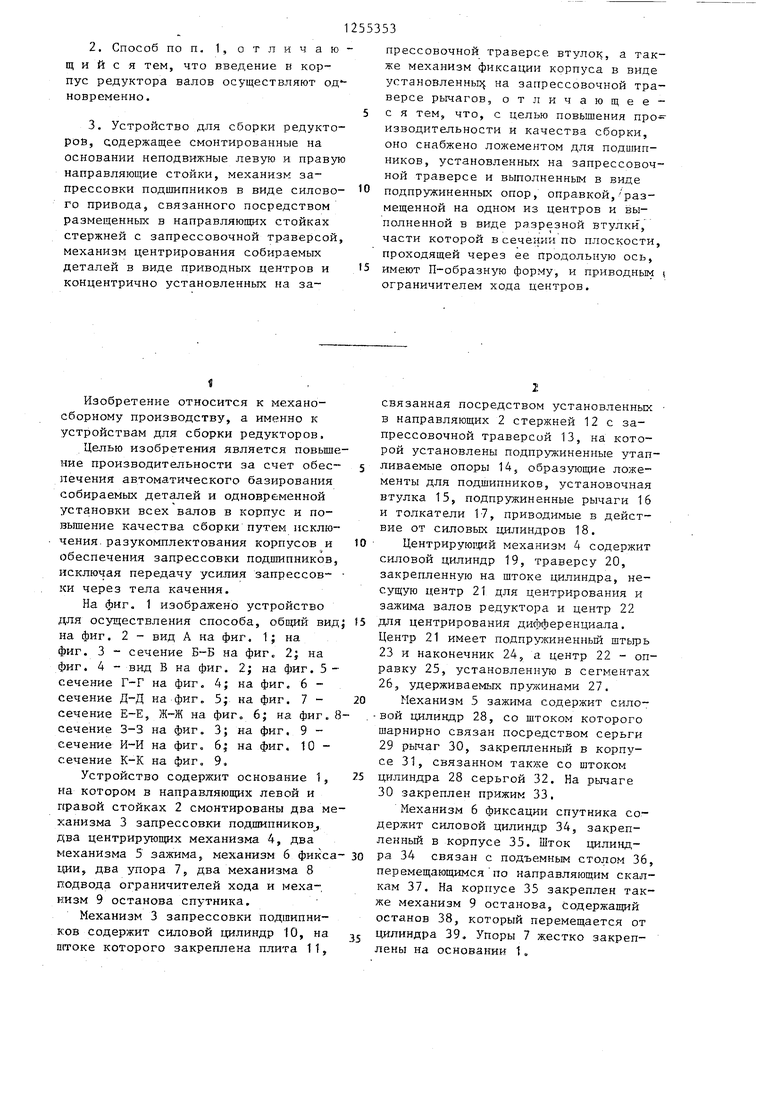

1. Способ сборки редукторов, включаюпщй установку на основании частей корпуса, их центрирование и фиксацию относительно оси сборки. введение в корпус валов в сборе с зубчатыми колесами с центрированием относительно частей корпуса и запрес: совку подшипников на валы и в посадочные отверстия корпуса, отличающийся тем, что, с целью повьшения производительности и качества сборки, установку частей корпуса на основании осуществляют в сомкнутом положении, после чего производят запрессовку подшипников в посадочные отверстия корпусй с последующим центрированием Kopnyica относительно оси сборки, перед введением валов. с зубчатыми колесами осуществляют разведение частей корпуса, а запрессовку подшипников на валы ведут одновременно со смыканием частей корпуса. i (Л J 5 А N9 СП сл со -... ....А- 7 7 V фиг.1

п

15 fff

г

Фиг. 3

Д - ЛпоВермг/лю балы Scfofle

/ЛиФФеренцик л 8 сВоре

фиг.б

-f, )К-)К лоёер о

фиг.7

33

Jr

Н- И

Ж

Редактор И.Николайчук

ф(/г.Ю

Составитель Ю.Филин Техред М.Ходаяич

Заказ 4758/15Тираж 1001Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-ЗЗ Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор) С.Шекмар

| ГОРИЗОНТАЛЬНЫЙ ПРЕСС ДЛЯ УСТАНОВКИ НА ВАЛ ОХВАТЫВАЮЩЕЙ ДЕТАЛИ | 1972 |

|

SU430985A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-07—Публикация

1984-11-01—Подача