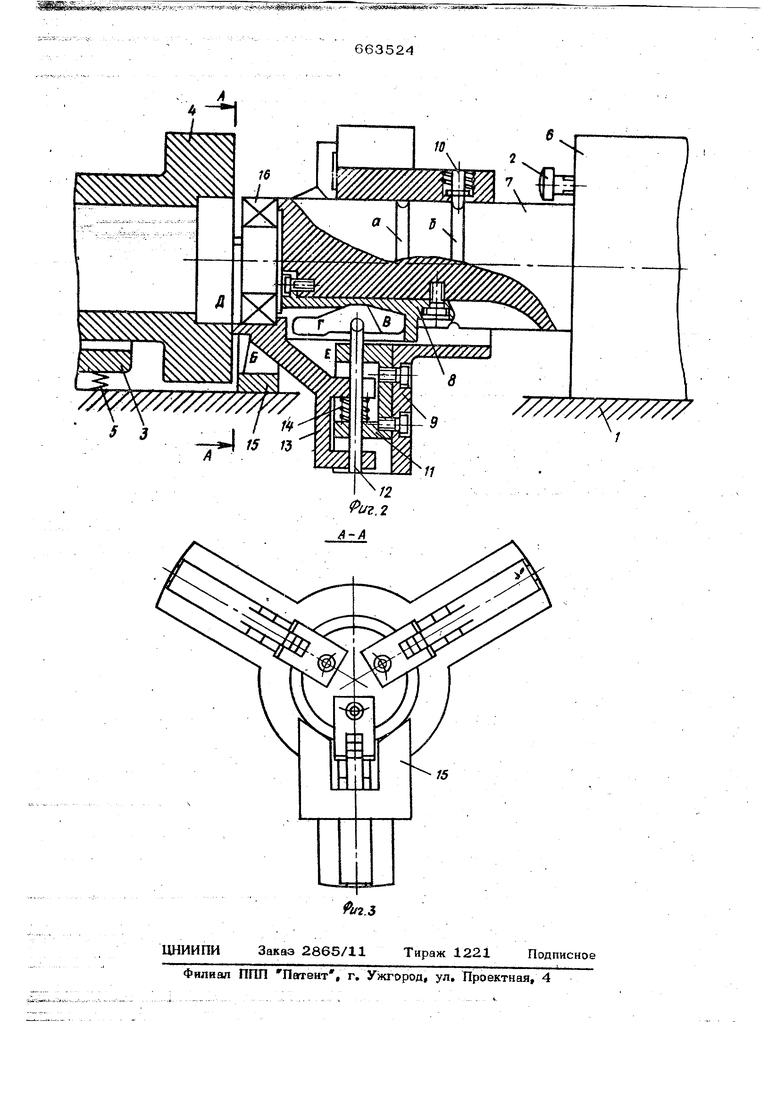

(54) УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ тор, Входящий в предусмотренную пй плунжере колы1евую проточку. Однако запрессовку присоединяемой детали в корпус осуществляют без препварительной ориентации корпуса относительно штока и соответственно относительно присоединяемой детали, что сни жает точность и надежность сборки, поэтому такое устройство невозможно использовать в автоматическом ци1эте. Для повышения точности центрирования запрессованных деталей предлагае мЬе устройство снабжено копирами, им шими замкнутую профилированную поверх ность и смонтированными напротив кула ков JB выполненных: в штоке пазах, а также устанрвленными в оправке с воз.можностью радиального перемещения скалками, закреплёнными одними концами на кулачках и контактирующими другими концами с копирами, при этом опр ка установлена на штоке с возможность осевого перемещения и фиксации ее положения. , На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 показан разрез по силовому цилиндру; на фиг. 3 дано сечение А-А на фиг. 2. Устройство может применяться для запрессовки одного или двух по ашипников в базовую деталь. В описании приве ден пример устройства для двухсторонней запрессовки. Устройство состоит из корпуса. 1 с регулируемым упором 2 и призмой 3 для размещения базовой детали 4. Приз 3 установлена на пружинах 5, на корпу смонтированы два соосно расположен ных силовых цилиндра 6, каждый из ко торых содержит шток 7 с копирами 8, заклепленными в равномерно расположен ных по окружности штока 7 пазах. На штоке установлена оправка 9 с подпружиненными фиксаторами 10 и образными кронштейнами 11, по отверстиям которых в радиальных направлениях перемешаются направлявшие скалки 12. Направляющие скалки 12 жестко закреплены на кулачках 13 и прижаты к фасонным поверхностям копиров 8 при помощи пружин 14. Призма 15 служит опорой для присоединяемой детали 16 и выполнена с пазом под нижний кулачок Для предотвращения поворота кулачков вокруг осей отверстий (образных кроши тейнов 11) и поворота оправки о носителыго игтокй оправка пмиолнепа с ролиалтэными и сюевыми папами, расположенными напротив каждого копира 8. Устройство работает следуюшим образом. На призму 3 подается базовая деталь 4. Шток 7 каждого силового цилиндра 6 находится в исходном положении. При этом оправка 9 соприкасается с регулируемым упором 2, подпружиненные фиксаторы 10 находятся в канавке а штока 7, а кулачки 13 разжаты. При перемещении штока 7 в направлении базовой детали 4 вместе с ним перемешается и оправка 9 с кулачками 13. При соприкосновении кулачков 13 с торцовой поверхностью базовой детали 4 оправка 9 останавливается, а шток 7, продолжая свое движение. Приподнимает подпружиненные фиксаторы 10 из канавки а. С момента остановки оправки 9 направляющие скалки 12 под действием пр5окин 14 перемещаются по фасонным поверхностям копиров 8. При этом кулачки 13 сжимаются. Когда наружный диаметр кулачкоВ 13 становится меныце диаметра отверстия базовой детали 4, фиксаторы 10 занимают место в кановЭсе б штока 7, перемещая при DTOM оправку 9 с кулачками 13 со штоком 7. При соприкосновении опорной поверхности Б кулачков 13 с торцовой поверхностью базовой детали 4 опраВка 9. снова останавливается , а шток 7 продолжает свое движение, приподнимает подпружиненный фиксатор 10 из канавки б, при этом направляющие и скалки 12 под действием пружин 14 перемешаются по фасонным поверхностям В копиров 8. При этом кулачки 13 разжимаются и центрируют базовую деталь 4, относительно штока силового цилиндра, после чего ее закрепляют. Затем шток 7 перемешается в обратном направлении, причем кулачки 13 под действием пружин 14 отжимаются, а фиксаторы 1О после входа их в канавку б штока 7 перемешают оправку 9 в сторону силового цилиндра 6. При соприкосновении оправки 9 с регулируемым упором 2 шток 7 продолжает свое движение, а фиксаторы 10 выходят из канавки б. В то же время направляющие скалки 12 перемешаются по фасонным поверхностям Г копира 3, разжимая кулачки 13. i6 UlroK 7 перемешается no исхопного положения, при котором фиксации 10 оправки 9 входят в канавку а штока 7. В этом .положении на сборочной позиции подается присоединяемая деталь 16, которая попадает на призму 15, после чего вклк)чается силовой цилиндр б. При перемещении штока 7 в направлении бажовой детали 4 вместе с ним пере мешается и оправка 9с расжатыми кулачками 13; По пути кулачки 13 захватывают расположенную на призме 15 присоединяему деталь 16 и,своими опорными поверхностями J) перемешают ее в направлении сборки. Нижний кулачок проходит через паз призмы 15. После соприкосновения кулачков 13 с торцовой поверхностью 1базовой детали 4 оправка 9 останавливается, а шток 7 продолжает свое движение. Кулачки 13 под действием пружин 14 сжимаются до соприкосновения с прверхностью присоединяемой детали 16, Палее направляюшяе скалки 12 перемешаются по фасонной поверхности Е копира 8, зажимая и центрируя присоединяемую деталь 16, относительно базоёой. Дальнейшие направляющие скалки .12 перём«эшаю(тся по фасонной поверхности. Дальнейшим перемещением штока 7 производится соединение деталей. 24 шток 7 перемешается обратно в исходное положение, Собранный узел снимают со сборочной позиции, и далее цикл повторяется. Устройство может быть использовано для соединения деталей (подшипников, валов, втулок) в корпу;с как с натягом, так и с зааором. ;Формула изобретения Устройство для запрессовки, содержащее установленный в корпусе силовой цилиндр |СО штоком, смонтированную наштоке оправку и механизм центрирования с установленными в оправке раздвижными кулачками/ отличающееся тем, что, с целью повьпиения точности центрирования запрессовываемых деталей, оно снабжено копирами, смонтированными напротив кулачков в выполненных в штоке пазах и установленными в оправке скалками, закрепленными одникш концами на кулачках и контактирующими другими концами с копирами, при этом оправка установлена на штоке с возможностью осевого перемещения и фиксации ее положения. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР № 3405О5, кл, В 23 Р 19/02, 31,03,70. 2.Авторское свидетельство СССР № 351667, кл, В 23 Р 11/02, О9.11,7О,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки узла деталей запрессовкой | 1980 |

|

SU946878A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Станок для запрессовки подшипников с двух сторон | 1976 |

|

SU782979A1 |

| Устройство для групповой сборки деталей | 1987 |

|

SU1454638A1 |

| Устройство для автоматической сборки деталей типа вал-втулка | 1988 |

|

SU1542774A1 |

| Устройство для двусторонней сборки запрессовкой | 1985 |

|

SU1286389A1 |

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1375431A1 |

| Устройство для монтажа и демонтажа прессовых соединений | 1982 |

|

SU1057226A1 |

2 9

Авторы

Даты

1979-05-25—Публикация

1977-03-10—Подача