Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления хромсодержащих огне- упорных материалов для футеровки стекловаренных печей.

Целью изобретения является повышение коррозионной стойкости в расплаве бесщелочного боросиликатного стекла и упрощение технологии.

Для получения огнеупорного материала подготавливают шихты, состоящие из измельченного лома бакоровых огнеупоров фракции (-5)-0 мм и гранулированной ш-пи- нелидной добавки, содержащей 79,1% Сг20з и 20,5% МдО. Шихты плавят в электродуговой печи при напряжении на электродах 140-160 В и токе 1-1,5 кА Плавки ведут в окислительных условиях (на открытой дуге при поднятых над расплавом электродах). Расплав заливают в графитовые литейные формы, после чего полученные отливки отжигают в естественных условиях в термоящиках сдиатомитовой засыпкой в течение 3-4 сут.

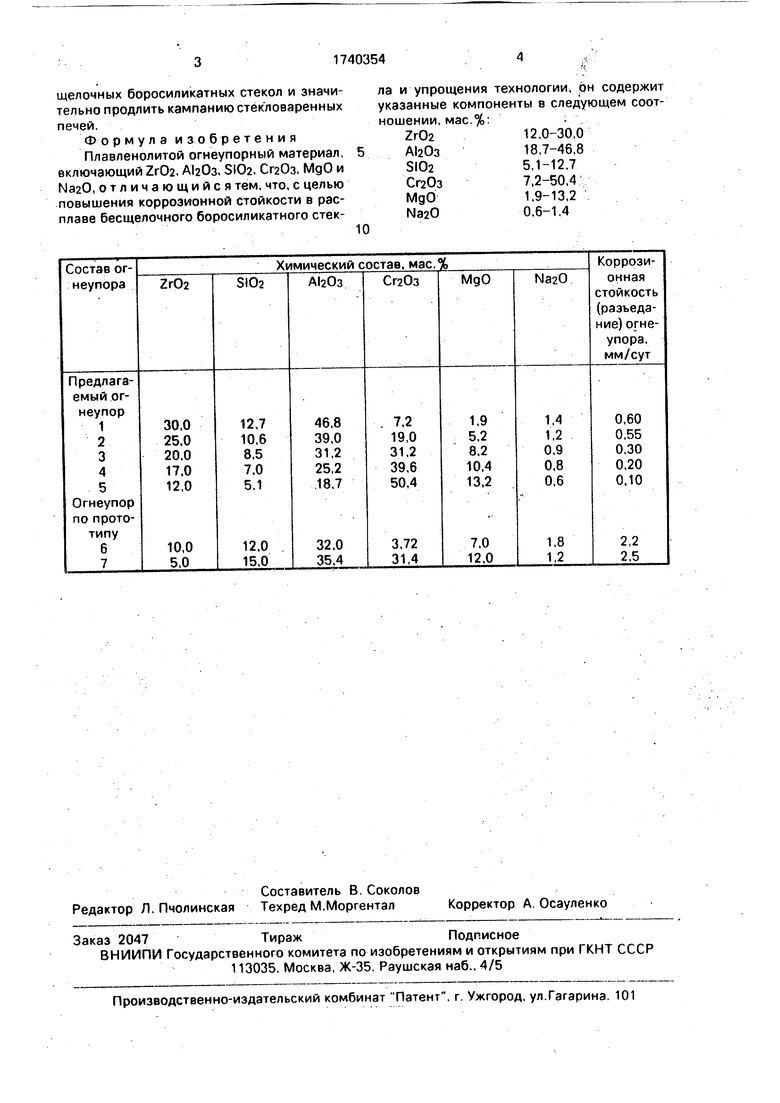

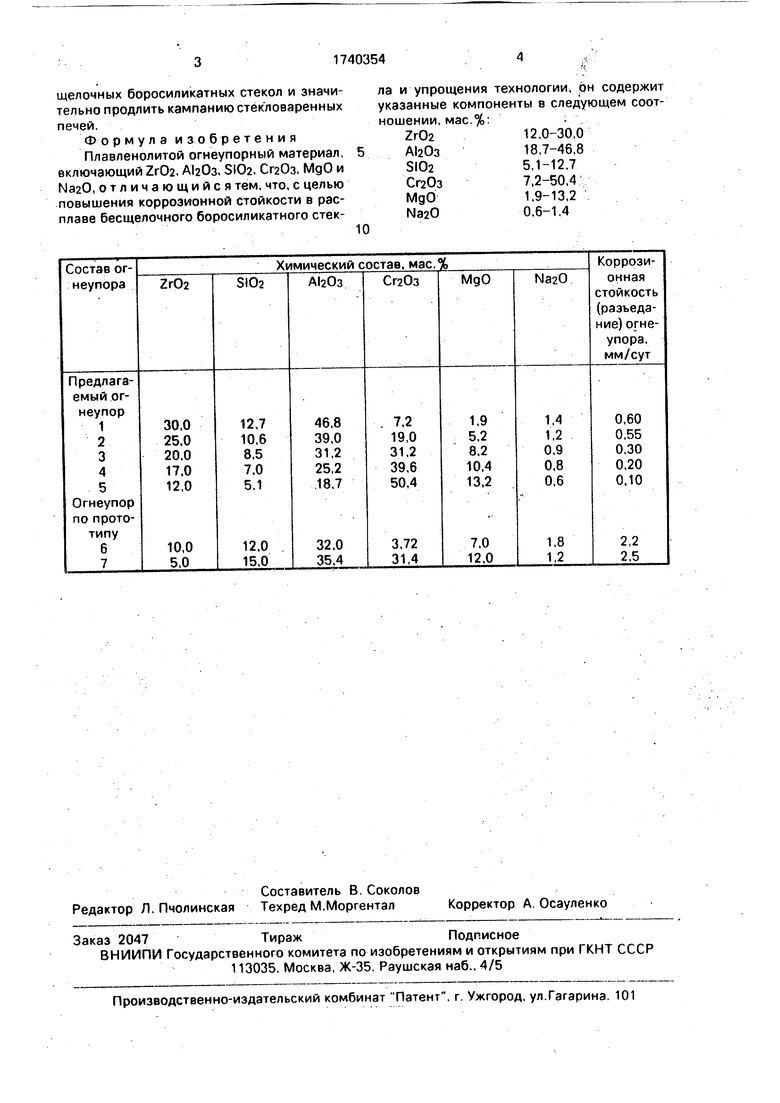

Конкретные составы предлагаемого огнеупорного материала представлены в таблице.

Определение коррозионной стойкости огнеупорных материалов проводят в статических условиях в расплаве бесщелочного боросиликатного стекла состава, мас.%: Si02 54; 14,5; В20з 10; СаО 16,5; МдО 4; Na20 0.5; F 0,5.

Коррозионную стойкость (скорость коррозии мм/сут) определяют по изменению линейных размеров образцов огнеупоров на уровне стекла после 24 ч испытаний при 1450°С.

Результаты определения коррозионной стойкости огнеупоров, приведенные в таблице, свидетельствуют, что огнеупорные материалы предлагаемого состава (составы 1-5) характеризуются значительно более высокой коррозионной стойкостью по сравнению с известным огнеупором (составы 6 и 7).

Использование предлагаемого материала позволяет организовать производстве плавленолитых огнеупоров для варки бесШ

щелочных боросиликатных стекол и значительно продлить кампанию стекловаренных печей.

Формула изобретения Плавленолитой огнеупорный материал, включающий Zr02. АЬОз, SI02. Сг20з, МдО и NaaO, отличающийся тем, что, с целью повышения коррозионной стойкости в расплаве бесщелочного боросиликатного стекла и упрощения технологии, он содержит указанные компоненты в следующем соотношении, мае. %:

Zr0212,0-30,0

А12 Эз18,7-46,8

SI025,1-12,7

Сг20з7,2-50,4

МдО1,9-13,2

Ма200.6-1,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавленолитой высоко-глиноземистый огнеупорный материал | 1991 |

|

SU1796601A1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1719374A1 |

| Плавленолитой шпинелидный огнеупорный материал | 1990 |

|

SU1707006A1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1744082A1 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470729A1 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470730A1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОХРОМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2581182C1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041181C1 |

| Способ изготовления плавленолитого бакорового огнеупора | 1988 |

|

SU1712344A1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

Изобретение относится к плавленоли- тым огнеупорным материалам, используемым для футеровки стекловаренных печей. Цель изобретения - повышение коррозионной стойкости в расплаве бесщелочного бо- росиликатного стекла и упрощение технологии. Огнеупорный материал содержит, мае. %. ZrOz 12,0-30,0; А120з 18,7-46.8; SI02 5,1-12.7; Сг20з 7,2-50,4; МдО 1,9-13,2 и Na20 0,6-1,4. Коррозионная стойкость материала (его разъедание) 0,10-0,60 мм/сут. 1 табл.

| Керамическая масса для лицевого слоя строительного кирпича | 1987 |

|

SU1470720A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-15—Публикация

1990-04-19—Подача