Изобретение относится к огнеупор-- ной промышленности и может быть ис пользовано для изготовления огнеупорного материала, применяемого для футеровки стекловаренйых печей.

Цель изобретения - снижение пузы- реобразовазшя при контакте огнеупора. со стекломассой и снижение за хтзат на его производство,

Введение сульфа1 -а натрия обеспечивает окислительные условия электро- плавки за счет выделения при высоких температурах х азообразнога кислорода по реакции;

. -н 1/2 0 + SO.

Выделяющийся кислород взаимодействует с углеродсодержащими примесями расплава, образует газообразные ок сиды углерода и способствует их

удалению из расплава. При удалении углеродсодержащих примесей из расплава повышается тугоплавкость стекловидной фазы и снижается пузыреобразо- ваиие при контакте огнеупора со стекломассой

Введение криолита в состав шихты способствует частичному удалению кремнезема из расплава (при этом обеспечивается обогащеш-ге расплава по диоксиду циркония и исключается его дополнительное введение в за счет технической двуокиси х ирко- ния или креннгземистого бадделеита). Обескремнивание расплава осуществляется .при разложении криолита на NaF и AlFi3 по реакциям:

+

ОЭ

о

4

00

о

ANaF +, SiO, - 4A1F, + 3SiOo

-2Na,0 + SiF, -2Alj03 + 3SiF4 .

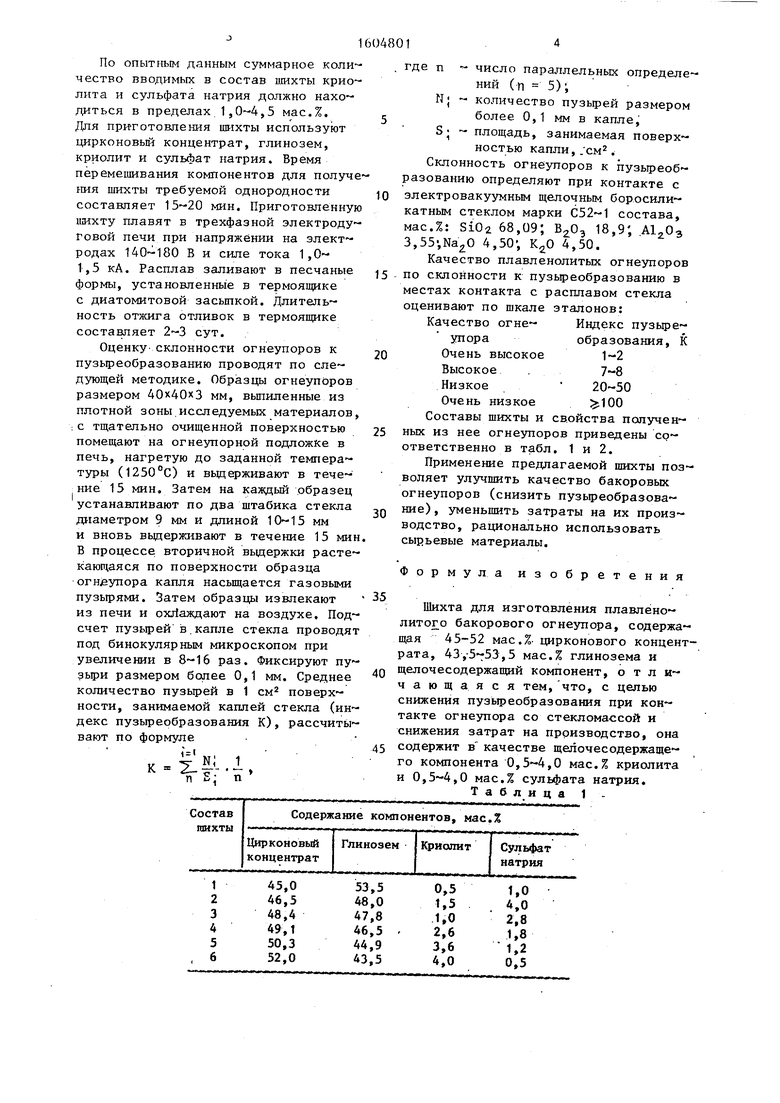

По опытным данным суммарное количество вводимых в состав шихты криолита и сульфата натрия должно находиться в пределах 1,0-4,5 мас.%. Дпя приготовления шихты используют цирконовьй концентрат, глинозем, криолит и сульфат натрия. Время перемешивания компонентов для получния шихты требуемой однородности составляет 15-20 мин. Приготовленную иихту плавят в трехфазной электродуговой печи при напряжении на электродах 140-180 В и силе тока 1,0- 1,5 кА. Расплав заливают в песчаные формы, установленные в термоящике с диатомитовой засыпкой. Длительность отжига отливок в термоящике составляет 2-3 сут.

Оценку СКЛОННОСТИ огнеупоров к пузыреобразованию проводят по следующей методике. Образцы огнеупоров размером 40x40x3 мм, вьшиленные из плотной зоны.исследуемых материалов ;с тщательно очищенной поверхностью помещают на огнеупорной подложке в печь, нагретую до заданной температуры (1250°С) и вьщерживают в тече- ние 15 мин. Затем на каждый образец устанавливают по два штабика стекла диаметром 9 мм и длиной 10-15 мм и вновь вьщерживают в течение 15 мин Б процессе вторичной выдержки растекающаяся по поверхности образца orHjeynopa капля насьш|ается тазовыми пузырями. Затем образцы извлекают из печи и охлаждают на воздухе. Подсчет пузырей в.капле стекла проводят под бинокулярным микроскопом при увеличении в 8-16 раз. Фиксируют пузыри размером более 0,1 мм. Среднее количество пузырей в 1 см поверхности, занимаемой каплей стекла (индекс пузыреобразования К), рассчитывают по формуле

п п

0

5

5

где п - число параллельных определений (п 5); N; - количество пузырей размером

более 0,1 мм в капле, S; - площадь, занимаемая поверхностью капли, . см. Склонность огне:упоров к пузыреобразованию определяют при контакте с электровакуумным щелочным боросили- катным стеклом марки С52-1 состава, мас.%: Si02 68,09; , 18,9; Al-O, 3,55, 4,50; 4,50.

Качество плавленолитых огнеупоров по склонности к пузыреобразованию в местах контакта с расплавом стекла оценивают по шкале эталонов:

Индекс пузыреобразования, К 1-2 7-8 20-50 100

Качество огнеупора

0Очень высокое

Высокое Низкое

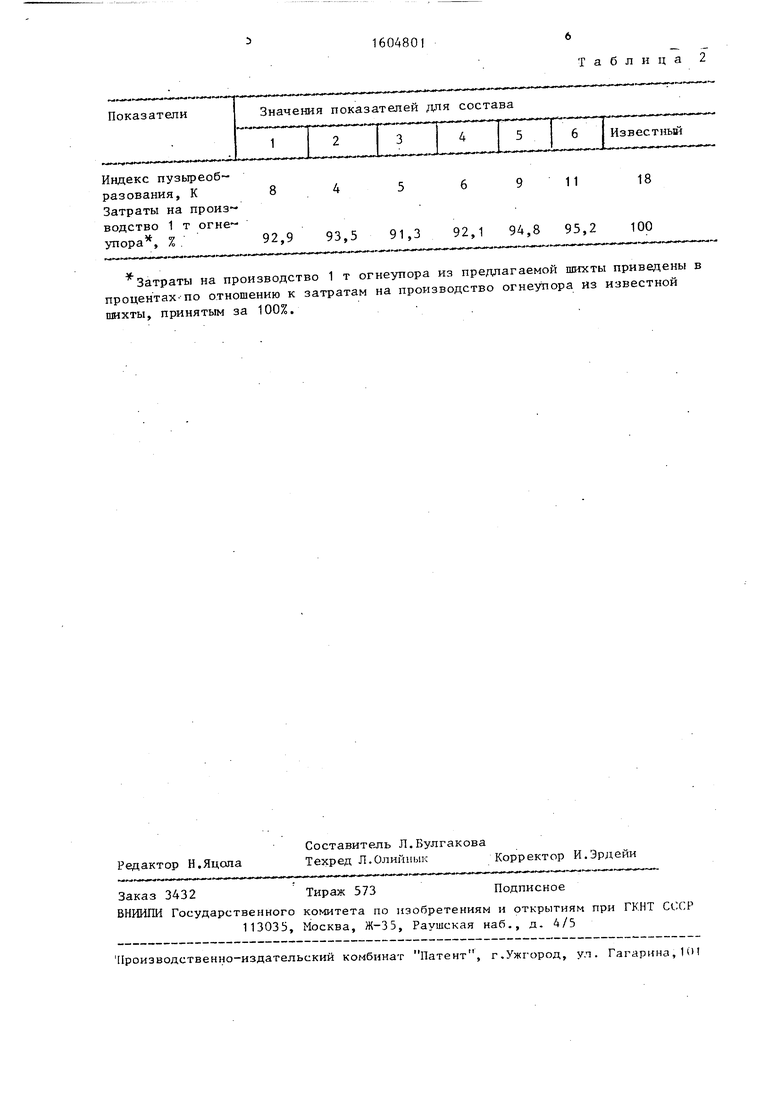

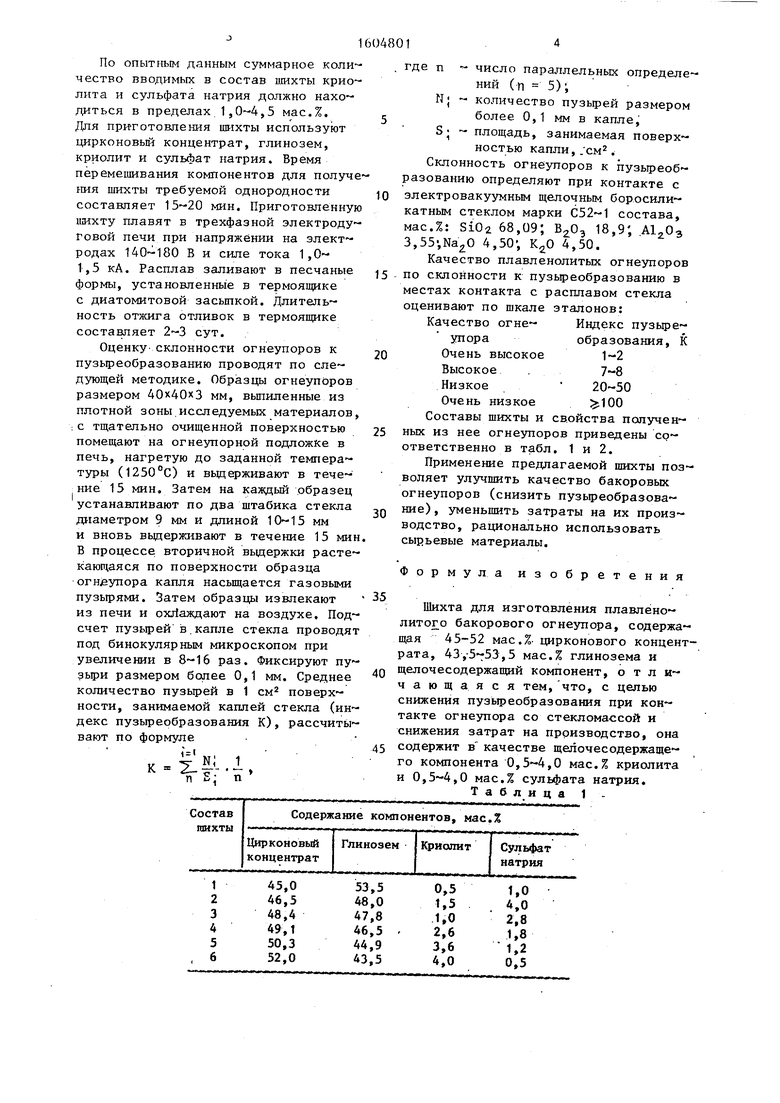

Очень низкое Составы шихты и свойства получен- 5 ных из нее огнеупоров приведены соответственно в табл. 1 и 2.

Применение предлагаемой шихты позволяет улучшить качество бакоровых огнеупоров (снизить пузьфеобразова- Q ние), уменьшить затраты на их производство, рационально использовать сырьевые материалы.

Формула изобретения

Шихта для изготовления плавлено- бакорового огнеупора, содержащая 45-52 мас.%. цирконового концентрата, 43,-5-53,5 мас.% глинозема и

Q щелочесодержащий компонент, отличающаяся тем, что, с целью снижения пузыреобразования при контакте огнеупора со стекломассой и снижения затрат на производство, она

5 содержит в качестве щелочесодержаще- го компонента 0,5-4,0 мас.% криолита и 0,5-4,0 мас.% сульфата натрия. Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470730A1 |

| Шихта для изготовления плавленолитого бакорового огнеупора | 1984 |

|

SU1284972A1 |

| Способ получения плавленолитого бакорового огнеупора | 1986 |

|

SU1375618A1 |

| Шихта для изготовления плавленолитого бакорового огнеупора | 1986 |

|

SU1384563A1 |

| Способ изготовления плавленолитого бакорового огнеупора | 1988 |

|

SU1712344A1 |

| Плавленолитой высоко-глиноземистый огнеупорный материал | 1991 |

|

SU1796601A1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1740354A1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОХРОМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2581182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХРОМАЛЮМОЦИРКОНИЕВЫХ ОГНЕУПОРОВ | 2001 |

|

RU2196118C2 |

| Смесь для изготовления стержней в производстве плавленолитых огнеупоров | 1983 |

|

SU1156804A1 |

Изобретение относится к производству плавленолитого бикорового огнеупора. Цель изобретения - снижение пузыреобразования при контакте огнеупора со стекломассой и снижение затрат на его производство. Шихта для изготовления огнеупора содержит, мас.%: цирконовый концентрат 45-52

глинозем 43,5-53,5

криолит 0,5-4,0

сульфат натрия 0,5-4. Индекс пузыреобразования огнеупора 4-11, затраты на производство 1 т огнеупора снижены на 5,2-8,7%. 2 табл.

Показатели

Значения показателей для состава

.f-

3 I

8

11

92,9 93,5 91,3 92,1 94,8 95,2

18 100

Индекс пузыреоб- разования, К Затраты на производство 1 т огне- упора, %.

.

шихты, принятым за 100%.

11

95,2

18 100

| Шихта для изготовления плавленолитого бакорового огнеупора | 1984 |

|

SU1284972A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское, свидетельство СССР № 1384563, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-11-07—Публикация

1988-12-02—Подача