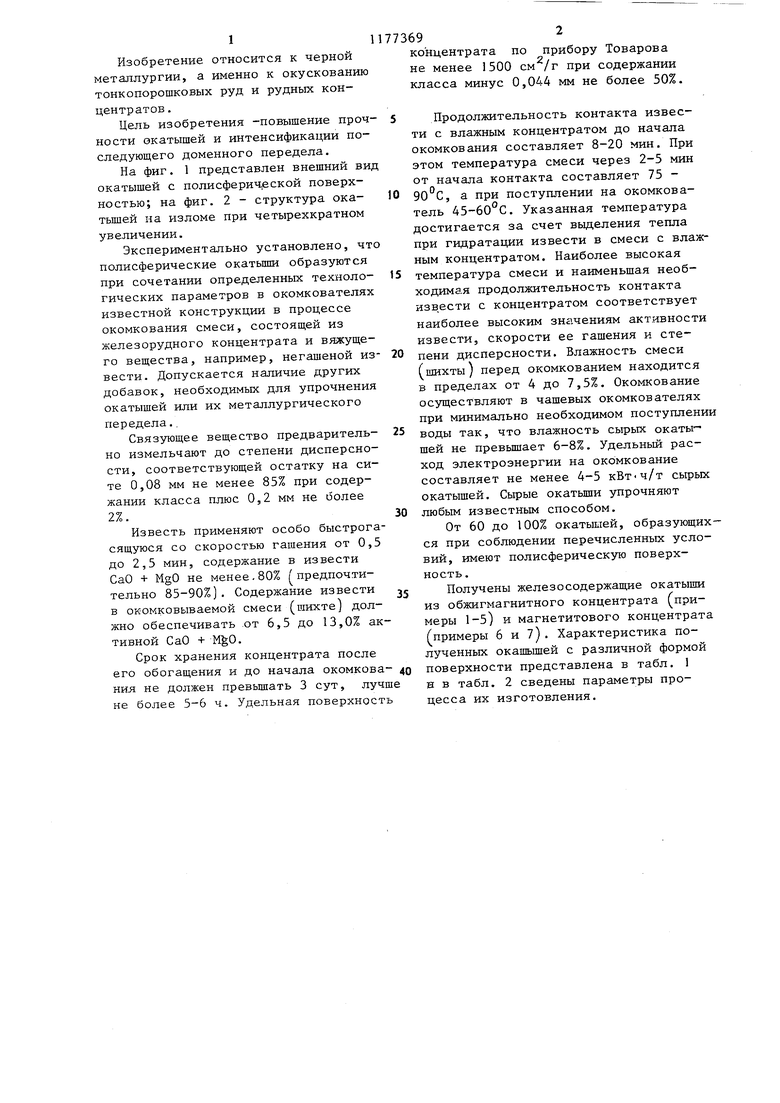

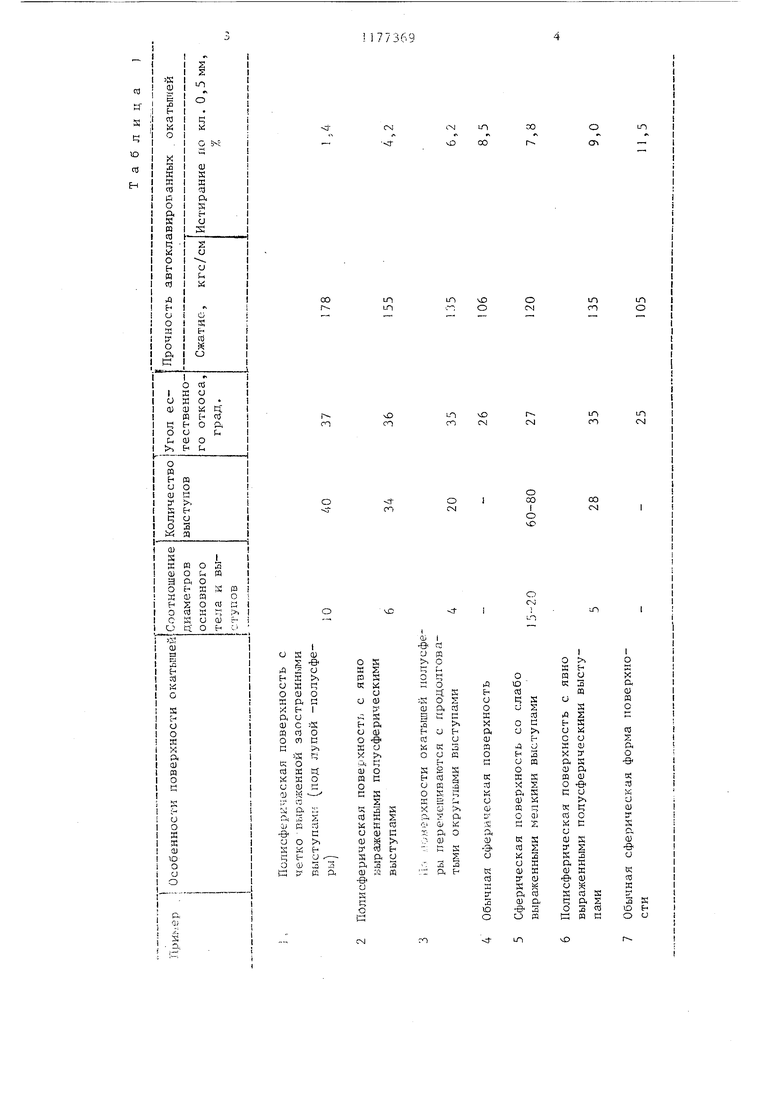

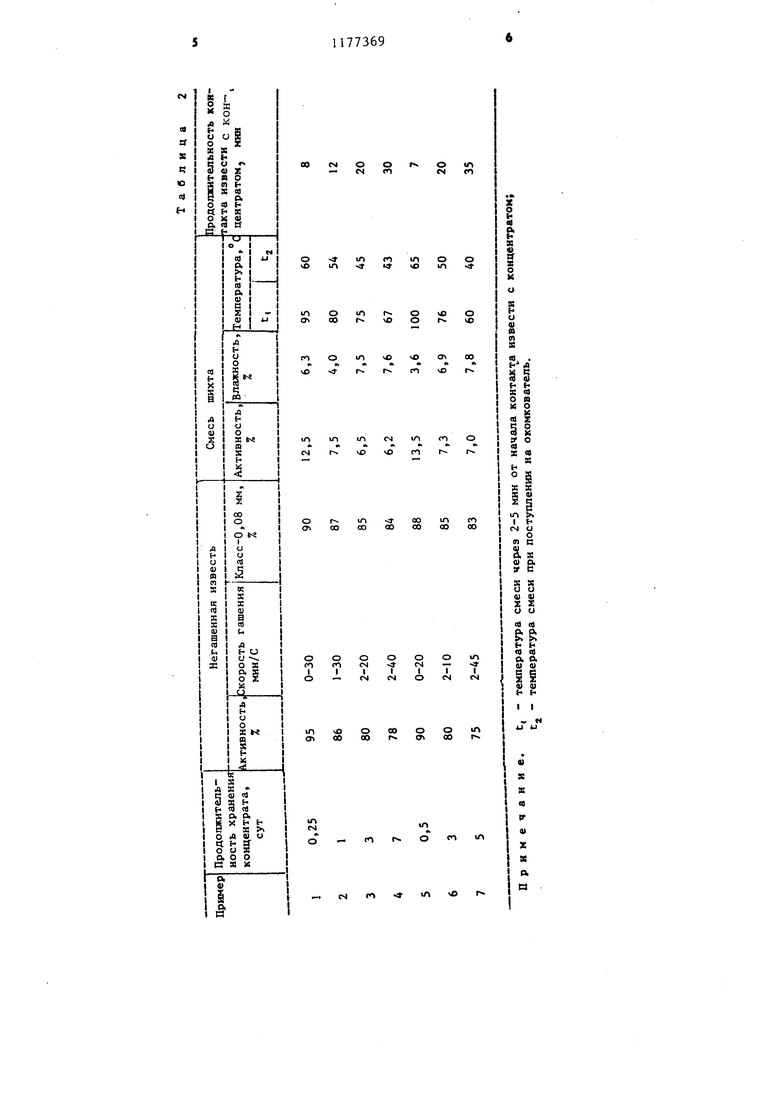

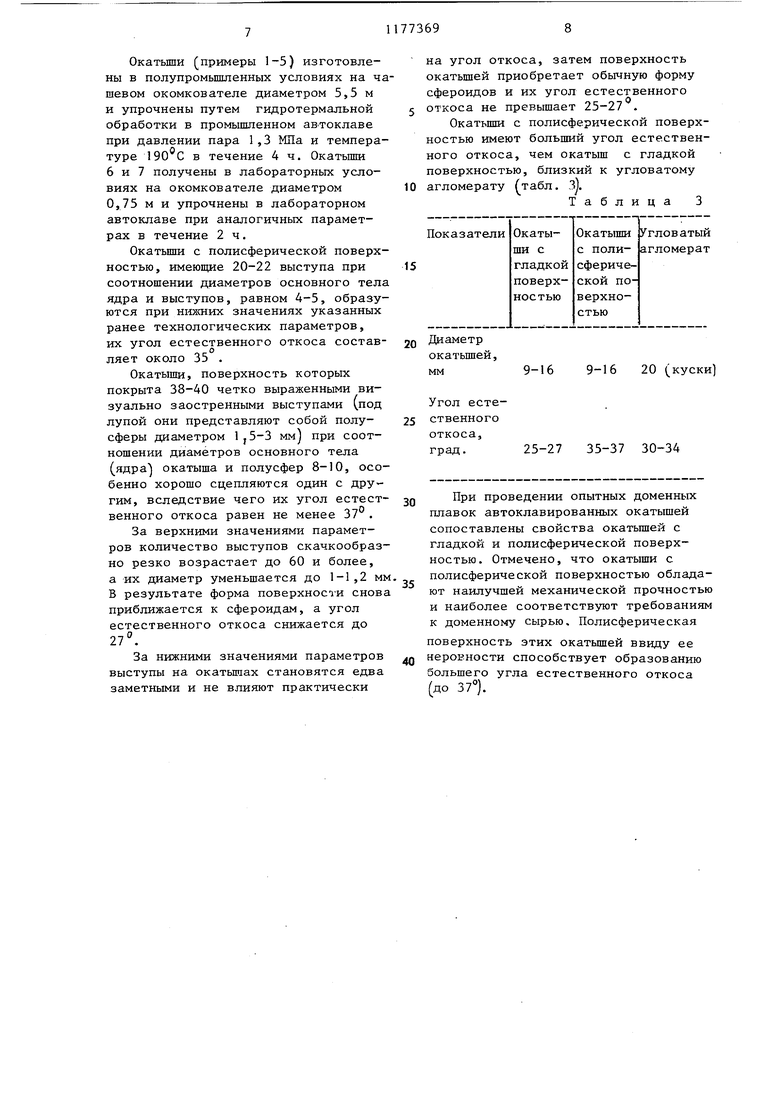

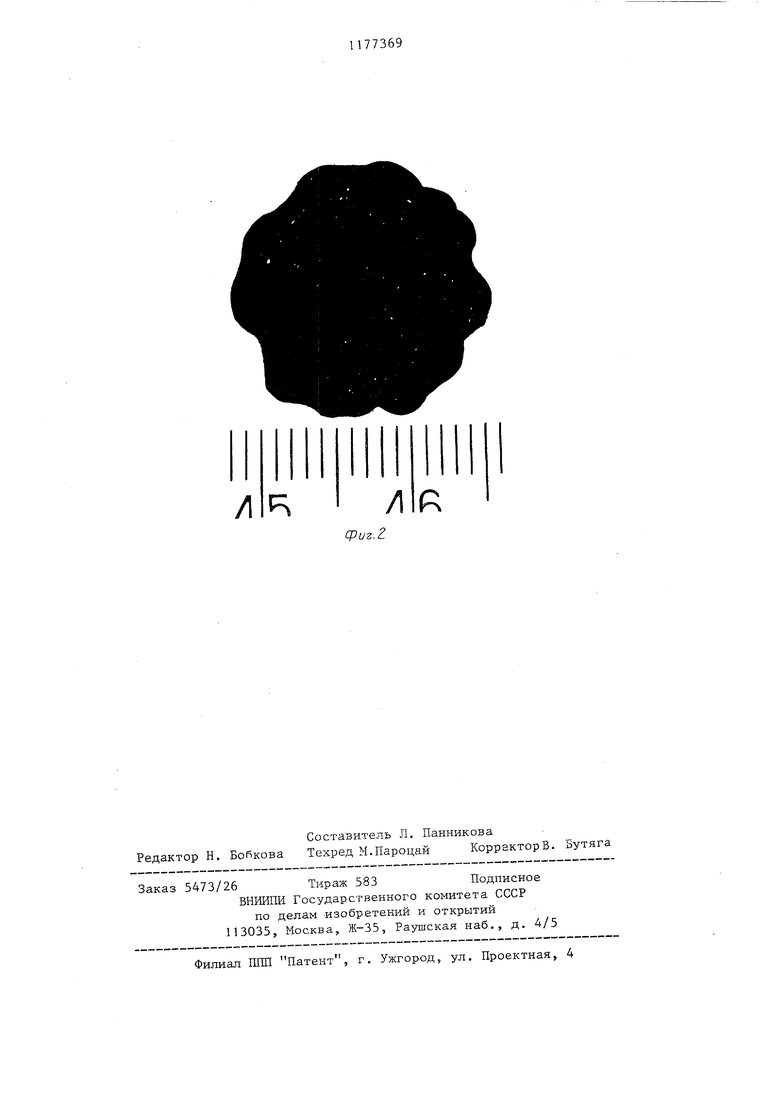

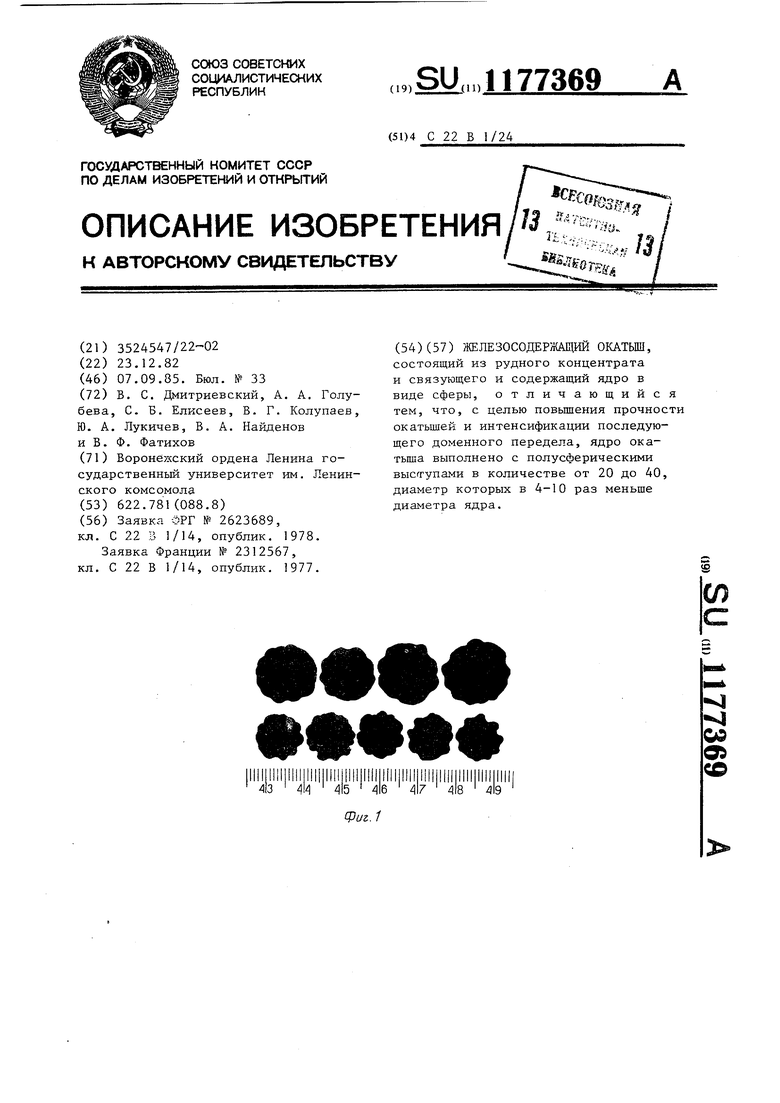

Изобретение относится к черной металлургии, а именно к окускованию тонкопорошковых руд и рудных концентратов. Цель изобретения -повышение проч ности окатышей и интенсификации последующего доменного передела. На фиг. 1 представлен внешний ви окатышей с полисферич,еской поверхностью; на фиг. 2 - структура окатьшей на изломе при четырехкратном увеличении. Экспериментально установлено, чт полисферические окатьшш образуются при сочетании определенных технологических параметров в окомкователях известной конструкции в процессе окомкования смеси, состоящей из железорудного концентрата и вяжущего вещества, например, негашеной из вести. Допускается наличие других добавок, необходимых для упрочнения окатышей или их металлургического передела.. Связующее вещество предварительно измельчают до степени дисперсности, соответствующей остатку на сите 0,08 мм не менее 85% при содержании класса плюс 0,2 мм не более 2%. Известь применяют особо быстрога сящуюся со скоростью гашения от 0,5 до 2,5 мин, содержание в извести СаО + MgO не менее.80% /предпочтительно 85-90%). Содержание извести в окомковываемой смеси (шихте) должно обеспечивать от 6,5 до 13,0% ак тивной СаО + . Срок хранения концентрата после его обогащения и до начала окомкова ния не должен превьшать 3 сут, луч не более 5-6 ч. Удельная поверхност 692 концентрата по прибору Товарова не менее 1500 см /г при содержании класса минус 0,044 мм не более 50%. Продолжительность контакта извести с влажным концентратом до начала окомкования составляет 8-20 мин. При этом температура смеси через 2-5 мин от начала контакта составляет 75 90 С, а при поступлении на окомкователь 45-60°С. Указанная температура достигается за счет выделения тепла при гидратации извести в смеси с влажным концентратом. Наиболее высокая температура смеси и наименьшая необходимая продолжительность контакта изв.ести с концентратом соответствует наиболее высоким значениям активности извести, скорости ее гашения и степени дисперсности. Влажность смеси (шихты) перед окомкованием находится в пределах от 4 до 7,5%. Окомкование осуществляют в чашевых окомкователях при минимально необходимом поступлении воды так, что влажность сырых скатышей не превьшает 6-8%. Удельный расход электроэнергии на окомкование составляет не менее 4-5 кВт-ч/т сырых окатышей. Сырые окатьппи упрочняют любым известным способом. От 60 до 100% окатышей, образующихся при соблюдении перечисленных условий, имеют полисферическую поверхность . Получены железосодержащие окатыши из обжигмагнитного концентрата (примеры 1-5) и магнетитового концентрата (примеры 6 и 7) . Характеристика полученных окашьшей с различной формой поверхности представлена в табл. 1 н в табл. 2 сведены параметры процесса их изготовления. Окатьши примеры ) изготовлены в полупромышленных условиях на ч шевом окомкователе диаметром 5,5 м и упрочнены путем гидротермальной обработки в промышленном ав-токлаве при давлении пара 1,3 МПа и температуре 190 С в течение 4 ч. Окатьшш 6 и 7 получены в лабораторных условиях на окомкователе диаметром 0,75 м и упрочнены в лабораторном автоклаве при аналогичных параметрах в течение 2 ч. Окатыши с полисферической поверхностью, имеющие 20-22 выступа при соотношении диаметров основного тела ядра и выступов, равном 4-5, образуются при нихдаих значениях указанных ранее технологических параметров, их угол естественного откоса составляет около 35 . Окатыши, поверхность которых покрыта 38-40 четко выраженными визуально заостренными выступами (под лупой они представляют собой полусферы диаметром 1j5-3 мм при соотношении диаметров основного тела (ядра ) окатыша и полусфер 8-10, особенно хорошо сцепляются один с , вследствие чего их угол естественного откоса равен не менее 37 . За верхними значениями параметров количество выступов скачкообразно резко возрастает до 60 и более, а их диаметр уменьшается до 1-1,2 мм В результате форма поверхносчИ снова приближается к сфероидам, а угол естественного откоса снижается до 27°. За нижними значениями параметров выступы на окатышах становятся едва заметными и не влияют практически на угол откоса, затем поверхность окатьш1ей приобретает обычную форму сфероидов и их угол естественного откоса не превышает 25-27 . Окатьшш с полисферической поверхностью имеют больший угол естественного откоса, чем окатыш с гладкой поверхностью, близкий к угловатому агломерату (табл. З). Таблица 3 При проведении опытных доменных плавок автоклавированных окатышей сопоставлены свойства окатьшей с гладкой и полисферической поверхностью. Отмечено, что окатыши с полисферической поверхностью обладают наилучшей механической прочностью и наиболее соответствуют требованиям к доменному сырью. Полисферическая поверхность этих окатышей ввиду ее неровности способствует образованию большего угла естественного откоса (до 37°).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Чашевый окомкователь | 1986 |

|

SU1448186A1 |

| Способ получения безобжиговых окатышей | 1985 |

|

SU1276676A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567947C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567946C1 |

| Способ подготовки шихты к обжигу | 1984 |

|

SU1188216A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ получения сырых железорудных окатышей в барабанных окомкователях | 1981 |

|

SU1084320A1 |

ЖЕЛЕЗОСОДЕРЖАЩИЙ ОКАТЫШ, состоящий из рудного концентрата и связующего и содержащий ядро в виде сферы, отличающийся тем, что, с целью повьшения прочности окатьшей и интенсификации последующего доменного передела, ядро окатыша выполнено с полусферическими выступами в количестве от 20 до 40, диаметр которых в 4-10 раз меньше диаметра ядра. vl О9 Cb 43 4 415 4б Фиг. 1 7 т 4l9

cpuz.2i

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ РЕНТГЕНОФЛУОРЕСЦЕНТНОГО АНАЛИЗА | 2013 |

|

RU2623689C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОНСЕРВИРОВАННОГО САЛАТА "ПРАГА" | 2006 |

|

RU2312567C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1985-09-07—Публикация

1982-12-23—Подача