I

Изобретение относится к целлю/юзно- бумажной промышленности и может быть| использовано для управления процессом размола бумажной массы.

Известен способ автоматического управления процессом раз;Мола бумажной: массы путем применения разности температур размалываемого потока и пот- реблйемой мощности размалывающего аппарата и регулирования присадки ротора, размалывающего аппарата fll.

Однако этот способ автоматичбСког Ь управления не обеспечивает необходимой точности поскольку выбор параметров работы размалывающих аппаратов осу- ществляется без учета качественных показаний готового продукта.

Целью изобретения является повыще- ВИе точности управления.

, Это .достигается тем, что измеряют . значен1 я сопротивления разрыву, раздир/анию и разрывную длину готбвбг6 продукта, по которым вычисляют оптимальное значение степени помола и удельно

.нагрузки на кромки ножей в размалывающем аппарате и их соотношение, задают оптимальное значение этого соотношения, затем определяют отклонение оптимальн.оГо значения соотношен1:я от его текущего значения, корректируют Соотношение оптимального значения сте-

,пени помола и удельной нагрузки на кромки- ножей в зависимости от этого отношения, дополнительно регулируют расход массы ;,в ависймости от скорректированного соотношения оптимального значения степени помола и удельной нагрузки на кромки ножей, а присадку

. ротора размалывающего аппарата регули5руют дополнительно в зависимости от этого скорректированного соотношения.

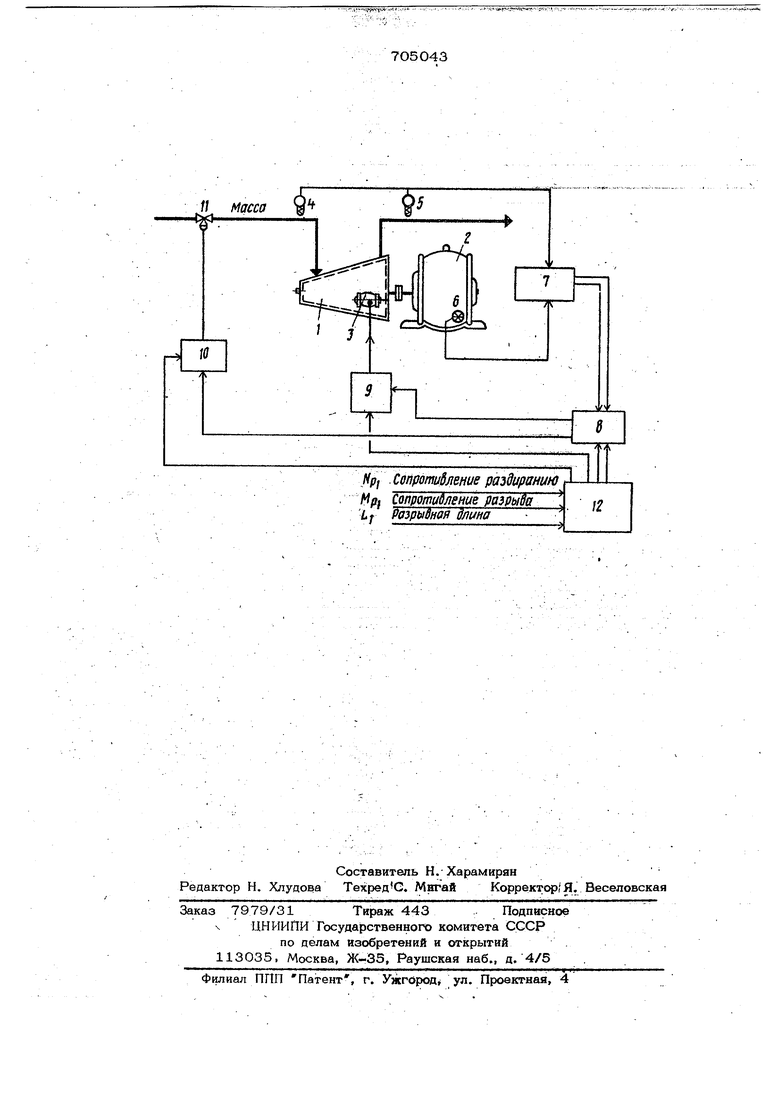

На чертеже представлена принципиальная схема системы автоматического управления процессом размола, реализующая предлагаемый способ.

Система вклк)чает размалывающее устрбйство 1, электропривод 2, устройство 3 присадки ротора, датчик 4 температуры входного потока и датчик 5 . температуры выходного потока размалы ваёмбй массы, датчик 6 мощности привода, подключённые к соответствующим вхЬдаЫ блока 7 соотношения, один выход 5 которого через блок 8 коррекции соединен с одним из входов регулятора 9 присадкй ротора, управляющего устройством 3 присадки, а другой выход блока 7 через блок 8 коррекции подключен к од-, JO liblifyиз входов регулятора 10 pacxdjifl размалываемой массЪ{, управляющего клапаном 11, установленный на линии подачи этой массы. К двумдругйК входам регуляторов 9 и 10, а также к двум 15 другим входам блока 8 коррекции под -ключёны соответствующие выходы вычислительного устройства 12, через определенные входы которого в устройство введены .сигналы величин сопротивле1ния разрыву, раздиранию и сигнал величины разрьшной длины. В вычислительном устройстве по сигналам вышеуказанных величин, путей решения задачи нелинейного программирования и реализации эле ментов симплексной динамической оптимизации, а также при данном режиме jpaapaeoTKH волокна определяются опти- . .;Мальные значение разности температуры размалываемого потока массы лТдпТ через удельную нагрузку на кромки но,жёй величины потребляемой мощйбстй W., а также соотношения этих величин дцопт которые; В вице заданий, соответственно величина соотношения ,- и дйопт поступают в регулятор 10 расхода массы, изменяю- Жйй расход этой массй при помощи кла,пана 11, и величины разности , п оступа ющей ё регуляг ор 9 присадки, ротора, управляющий механизмом3 присадки . Эти же рассчитанные оптимальны значения разности Тд,-|. и соотношения г о посоотъетсткующямка налам поступают в блок 8 коррекции, гд Сравниваются с текущими значениями этих величин и соотношения /vT И V/AB- Причем разность AT формируется ;JB блоке 7 ссютношёния от гатчиков 4 и 5 температуры и поступает по своему каналу в блок 8 J величинасоотношения текущих значений величин ЛТ и W формируется также в блоке 7 по величине U. Т иN.I. формируется также в .блоке 7 по величине дТ по сигналу от датчика 6 мощности и также по своему каналу поступает в блок 3. После сравне- ния, в блоке 8 вырабатываются корректирующие сигналы регуляторам 9 и 10 до тех пор, пока не будет завершен поиск параметров работы размалывающего аппарата в области оптимума. . . В связи с применением предлагаемо,го способа управления улучшается качество управления процессом размола за рчет эксплуатации размалывающего устройства в режиме, соответствующем оптимальной криволинейной характеристике связи параметров данной эксплуатации и качественных.показателей выпуска.емого вида бумаги, что приводит к п овышению качества бумажного полотна и, кроме того, осуществляется экономия энергии на размол за счет поддержания данного оптимального режима эусплуата- ции. ., Формула изобретения Способ автоматического управления процессом размола бумажной массы путем измерения разности температур размалываемого потока и потребляемой мощности размалывающего аппарата, отличающийся тем, что, с цёлью повышения точности управления : путем обеспечения оптимального режима змола, измеряют значения Сопротивления разрыву, разйир анИю и разрывную длину Готового продукта, по которым вычисляют оптимальное значение степени, помола и удельной нагрузки на кроМки ножей в размалывающем аппарате и их сротйошениё. Задают оптимальное значение этого соотношения, затем определяют отклонение оптимального значения соотношения бт его текущего значения, корректируют соотношение оптимального значения степени помола и удельной нагрузки на кромки ножей в зависимости от этого отношения, дополнительно регулируют расход массы в зависимости от скорректированного соот ношения оптимального значения степени помола и удельной нагрузки на кромки ножей, а присадку ротора размалывающего аппарата регул.и- руют дополнительно в зависимости от этого скорректированного соотношения. Источники информации, принятые во внимание при экспертизе 1. Авторскре свидетельство СССР 489526, кл. Т) 1/О2, 1975. f/ Масса --t Hfi

Сопротадление разрыва

. t2

Ij Разрывноfl dflitHa Сопротивление раздиранию

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления размолом волокнистых компонентов полуфабриката | 1984 |

|

SU1210888A1 |

| Способ автоматического управления процессом размола композиционных масс полуфабрикатов в производстве листовых материалов и устройство для его осуществления | 1986 |

|

SU1509470A1 |

| Система автоматического управления размалывающим устройством | 1979 |

|

SU857332A1 |

| Способ автоматического управления процессом размола массы | 1978 |

|

SU943361A1 |

| Система автоматического управления процессом размола волокнистой массы | 1981 |

|

SU1017754A1 |

| Способ автоматического управления процессом размола композиционных масс полуфабрикатов в производстве листовых материалов | 1983 |

|

SU1231092A1 |

| Система автоматического управления размолом волокнистой массы | 1980 |

|

SU953053A1 |

| Система автоматического управления группой размалывающих аппаратов | 1980 |

|

SU1059040A1 |

| Способ автоматического управления процессом размола бумажной массы | 1978 |

|

SU717199A1 |

| Способ автоматического управления параллельно расположенными размалывающими устройствами | 1978 |

|

SU717200A1 |

Авторы

Даты

1979-12-25—Публикация

1978-05-04—Подача