Изобретение относится к испытаииям, точнее к области измерения теп- лофизических. характеристик.

Цель изобретения - обеспечение точности измерения и снижение трудоемкости эксперимента,.

Способ .осуществляется следующим образом.

Образец изготавливают в виде плас- тины из того же материала, который используется при сварке Пластин, и той же или меньшей толщины, что и при сварке для обеспечения по возможности равномерного разогрева верхней и нижней поверхностей пластины при нагреве. Это условие можно считать вьтолнимым, если при использовании концентрированного источника тепла (например, сварочного) испытываемая пластина проплавляется по толщине полностью, а расстояние г до точки, в которой измеряется температура, выбирается не менее г (2-3)d, Длину и ширину пластины-образца целесо- образно брать одинаковой, Дпя стальных обра:зцов при времени перераспределения тепла (времени эксперимента) не более 1 мин и количестве тепла на единицу толщины образца не более 40 кДж/см достаточно иметь образец- пластину размером не более 100 100 мм, В общем случае величина может быть оценена по выражецию

Vat(n Q - рп(лЛ)- 4,8

(1)

При выполнении условия (1) боковы границы пластины практически не оказывают влияния на результаты измере- НИН температуры, так как границы образца-пластины практически не разогреваются.

Чтобы не-оказывать влияния в точке измерения температуры на термичес кий цикл, продолжительность действия источника (/it) должна быть достаточно малой, т,е, должно выполняться условие /st t 2-3, Этого требует так называемый принцип временного влияния. При соблюдении названного условия источник тепла можно считать мгновенным и не учитывать характер тепловыделения во времени,

Сложный характер удельного тепло- вого потока источника тепла оказывает влияние на термический цикл,, претерпеваемый точками вблизи этого источника. Согласно принципу местного влияния на удалении в плоскости поверхности пластины г (2-3)d, где d - диаметр пятна нагрева, характер термического цикла не зависит от характера распределения удельного теплового потока источника. Для устранения влияния характера тепловыделения источника на температурное поле в области измерения температуры источник тепла следует брать концентрированным (например, сварочная дуга, сварочный электронный луч, лазер), а температуру измерять на расстоянии г от центра источника, оговоренном выше,.

Количество тепла Q, вводимое ис точником, например, в виде сварочной дуги, определяется как Q UltiiJt, где I, и и j - соответственно ток и напряжение на дуге и эффектный КПД нагрева изделия сварочным током. При непостоянстве тока и напряжения для определения Q должны быть использованы соответственно интегральные характеристики.

Измерение температуры следует вьшоЛ нять применительнб к нескольким моментам времени T,(t ,), TjCt).. T;(t ,),,,,Т (t). Желательно вести измерения на этапах нагрева и охлаждения. Общее число замеров (п) желательно брать не менее 5, Для увеличения точности получаемых результатов возможно повторение эксперимента с включением результатов в даль Нейшую математическую обработку. . После проведения всех измерений

искомую величину о/ определяют по формуле ,

(2)

где Bi - величина, минимизирующая средний квадрат ошибки:

b-.lf- Л в, :-B3i; f

ntr 1 t; T,{t.;j,.

(3)

a величины В и В определяются равенствами

1 тЬ (4)

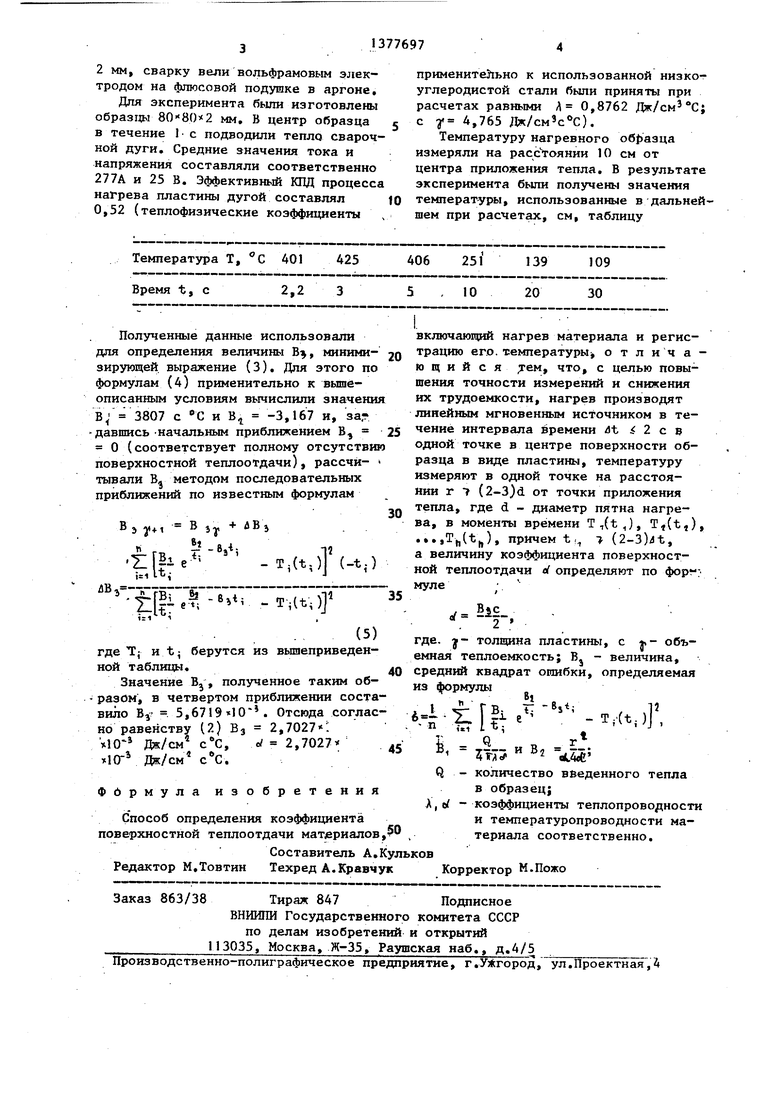

Пример, Коэффициент поверхностной теплоотдачи of определяли применительно к области зоны термичеч ского влияния, нагреваемой при сварке стальной пластины. Толщина пластин

2 мм, сварку вели вольфрамовым электродом на флюсовой подушке в аргоне, Для эксперимента были изготовлены образгды 80 80«2 мм, В центр образца в течение 1 с подводили тепло сварочной дуги. Средние значения тока и напряжения составляли соответственно 277А и 25 В, Эффективный КПД процесса нагрева пластины дугой составлял 0,52 (теплофизические коэффициенты

применительно к использованной низкоуглеродистой стали были приняты при расчетах равными Л 0,8762 Дж/см С; с 4,765 Дж/см с С).

Температуру нагревного измеряли на расс тоянии 10 см от центра приложения тепла, В результате эксперимента были получены значения температуры, использованные в дальнейшем при расчетах, см, таблицу

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНЫЙ КАЛОРИМЕТР | 2021 |

|

RU2757877C1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2021 |

|

RU2791542C2 |

| Способ определения сопротивления вылета сварочного электрода | 2015 |

|

RU2634560C2 |

| Способ регулирования глубины проплавления при автоматической дуговой сварке | 2018 |

|

RU2707287C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2018 |

|

RU2704676C1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2018 |

|

RU2691824C1 |

| Способ регулирования процесса сварки | 1988 |

|

SU1544535A1 |

| СПОСОБ РУЧНОЙ ДУГОВОЙ СВАРКИ ШТУЧНЫМИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ | 2017 |

|

RU2661526C1 |

| Способ контроля отклонения дуги от стыка свариваемых кромок | 2016 |

|

RU2632751C1 |

Температура Т, С 401 425 Время t, с 2,2 3

Полученные данные использовали

для определения величины В, миними- 20 трацию его. температуры о т л и ч а зирующей. выражение (3), Для этого по формулам (4) применительно к вышеописанным условиям вычислили значения

ю щ и и с я ;гем, что, с целью повышения точности измерений и снижения их трудоемкости, нагрев производят линейньш мгновенным источником в течение интервала времени ut 2 с в одной точке в центре поверхности образца в виде пластины, температуру измеряют в одной точке на расстоянии г 7 (2-3)d от точки приложения тепла, где d - диаметр пятна нагрева, в моменты времени Ti(t J, T(t,) ,.,,T(t), причем t,, - (2-3)/Jt, a величину коэффициента поверхностной теплоотдачи е( определяют по форг муле

В,

3807 с С и В

-3,167 и, задавпшсь-начальным приближением В, 25 О (соответствует полному отсутствию поверхностной теплоотдачи), рассчй- тьшапи В« методом последовательных приближений по известным формулам

ъ у+1 h

В jy + йВз

01 в J -Bjt;

Ъ..

t{.- - -T,(t,)(-t,)

5|вт-д--м7 :1 и;у

i л «

. (5) где Ij и tj берутся из вышеприведенной таблицы,

Значение В, полученное таким образом, в четвертом приближении составило В, - 5,. Отсюда согласно равенству (2) БЗ 2, VlO Д«/см , с/ 2,7027 10- Дж/см .

ФЬрмула изобретения

50

Способ определения коэффициента поверхностной теплоотдачи материалов.

Составитель А,Кульков Редактор М,Товтин Техред А.Кравчук

139 20

109 30

включающий нагрев материала и регистрацию его. температуры о т л и ч а

ю щ и и с я ;гем, что, с целью повышения точности измерений и снижения их трудоемкости, нагрев производят линейньш мгновенным источником в течение интервала времени ut 2 с в одной точке в центре поверхности образца в виде пластины, температуру измеряют в одной точке на расстоянии г 7 (2-3)d от точки приложения тепла, где d - диаметр пятна нагрева, в моменты времени Ti(t J, T(t,), ,.,,T(t), причем t,, - (2-3)/Jt, a величину коэффициента поверхностной теплоотдачи е( определяют по форг/ муле

- -Щ-.

где. - толпдана пластины, с - объемная теплоемкость; Bj - величина, средний квадрат ошибки, определяемая

из формулы

... r,

г Qj.

5г75 2 ;

Q - количество введенного тепла

в образец;

А, of - коэффициенты теплопроводности и температуропроводности материала соответственно.

Корректор М.Пожо

| Устройство для определения коэффициента теплоотдачи | 1961 |

|

SU146542A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-28—Публикация

1986-07-10—Подача