Изобретение относится к обработке металлов давлением, а более конкретно к оборудованию, применяемому для производства гнутык пр Офилей и пред- назначено для использования преимущества в черной металоаургии и машиностроении.

Цель изобретения повышение эксплуатационной стойкости инструмента и улучшение качества профилей.

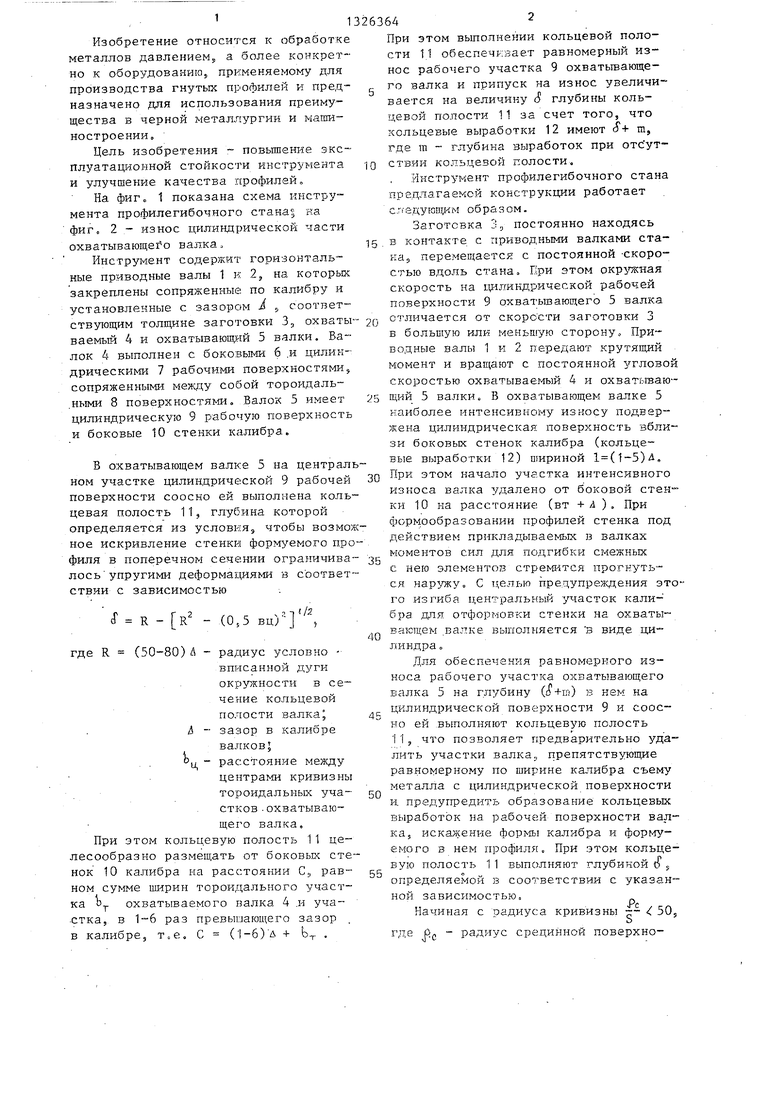

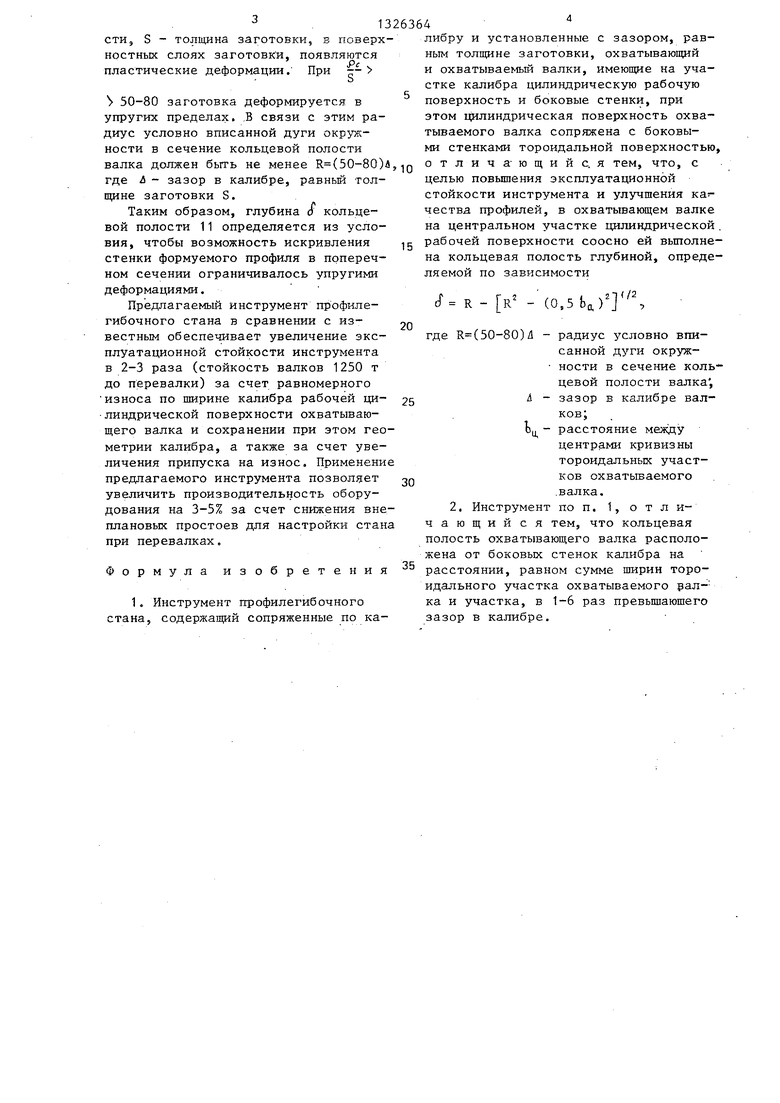

На фиг. 1 показана схема инструмента профилегибочного стана на фиг, 2 износ цилиндрической части охватывающего валка

Инструмент содержит горизонтальные приводные валы 1 к 2, на которых закреппены сопряженные по калибру и установленные с зазором 1 ,, соответ- ствуюЕцим толщине заготовки 3,, охваты ваемый 4 и охватывающий 5 валки, Валок 4 выполнен с боковыми 6 .и цилиндрическими 7 рабочими поверхностями, сопряженными между собой тороидаль- .ными 8 поверхностями. Валок 5 имеет цилиндрическую 9 рабочую поверхность и боковые 10 стенки калибра.

В охватывающем валке 5 на центральном участке цилиндрической 9 рабочей поверхности соосно ей выполнена кольцевая полость 11, глубина которой определяется из условияэ чтобы возможное искривление стенки формуемого профиля в поперечном сечении ограничива- лось упругими деформациями в соответствии с зависимостью

где R (50-80)i

(0,5 вц)--

1/2

К, радиус условно вписанной дуги окружности в сечение кольцевой полости валка, зазор в калибре валков 5

расстояние между центрами кривизны тороидальных участков -охватывающего валка.

При этом кольцевую полость 11 целесообразно размещать от боковых стенок 10 калибра на расстоянии С,, равном сумме ширин тороидального участка Ь охватываемого валка 4 .и участка, в 1--6 раз превыиающего зазор в калибре, т.е. С (1-6) л + .

5

0 5

0 5

0

5

0

5

При этом вьшопнении кольцевой полости 11 обеспечивает равномерный износ рабочего участка 9 охватьгоающе- го валка и припуск на износ увеличивается на величину S глубины кольцевой полости 11 за счет того, что кольцевые выработки 12 имеют S+ т, где m - глубина выработок при отс ут- ствии кольцевой полости.

Инструмент профилегибочного стана предлагаемой конструкции работает с.ггадуюищм образом.

Заготовка 3, постоянно находясь в контакте с гфиводными валками стана, перемещается с постоянной -скоростью вдоль стана. При этом окр окная скорость на цилиндрической рабочей поверхности 9 охватывающего 5 валка отличается от скорости заготовки 3 в большую или меньшуро сторону« Приводные валы 1 и 2 передают крутящий момент и врапрют с постоянной угловой скоростью охватываег-1ый 4 и охватьгааю- щий 5 валки. В охватывающем валке 5 наиболее интенсивному износу подвержена цилиндрическая поверхность вблизи боковых стенок калибра (кольцевые выработки 12) шириной 1(1-5)Д, При этом начало участка интенсивного износа валка удалено от боковой стенки 10 на расстояние (вт +л ). При формообразовании профилей стенка под действием прикладываемых в валках моментов сил для подгибки смежных с нею элементов стремится прогнуться наружу, С целью предупреждения этого изгиба центральньй участок калибра для отформовки стенки на охватывающем валке выполняется в виде цилиндра .

Для обеспечения равномерного износа рабочего участка охватывающего валка 5 на глубину () в нем на цилиндрической поверхности 9 и соосно ей вь полня от кольцевую полость 115 что позволяет предварительно удалить участки валка„ препятствующие Е)авномерному по ширине калибра съему металла с цилиндрической поверхности и предупредить образование кольцевых выработок на рабочей поверхности валка; искажение формы калибра и емого в нем профиля. При этом кольцевую полость 11 выполняют глубиной tf 5 определяемой в соответствии с указанной зависимостью.

Начиная с радиуса кривизны

f / sn S °

где р, - радиус срединной поверхности, S - толщина заготовки, в поверхностных слоях заготовк и, появляются пластические деформации. При --

О

V 50-80 заготовка деформируется в упругих пределах. ,В связи с этим радиус условно вписанной дуги окружности в сечение кольцевой полости

валка должен быть не менее R(50-80)fl, Q отлича-ющийс. я тем, что, с

где Л зазор в калибре, равньй толщине заготовки S.

Таким образом, глубина о кольцевой полости 11 определяется из условия, чтобы возможность искривления стенки формуемого профиля в поперечном сечении ограничивалось упругими деформациями.

Предлагаемый инструмент профиле- гибочного стана в сравнении с известным обеспечивает увеличение эксплуатационной стойкости инструмента в 2-3 раза (стойкость валков 1250 т до перевалки) за счет равномерного износа по ширине калибра рабочей ци- линдрической поверхности охватывающего валка и сохранении при этом геометрии калибра, а также за счет увеличения припуска на износ. Применение предлагаемого инструмента позволяет увеличить производительность оборудования на 3-3% за счет снижения внеплановых простоев для настройки стана при перевалках.

Формула изобретения

1. Инструмент профилегибочного стана, содержащий сопряженные по ка15

20

25

30

35

целью повышения эксплуатационной стойкости инструмента и улучшения ка чествд профилей, в охватывающем валк на центральном участке цилиндрическо рабочей поверхности соосно ей выполн на кольцевая полость глубиной, опред ляемой по зависимости

с R- R - (0,5Ь,)

где К(50-80)Л - радиус условно вписанной дуги окруж- ности в сечение кол цевой полости валка зазор в калибре вал ков;

расстояние между центрами кривизны тороидальньк участков охватываемого .валка.

2. Инструмент по п. 1, отличающийся тем, что кольцевая полость охватывающего валка расположена от боковых стенок калибра на расстоянии, равном сумме ширин тороидального участка охватываемого ралка и участка, в 1-6 раз превьщ1аюшего зазор в калибре.

А либру и установленные с зазором, равным толщине заготовки, охватывающий и охватываемый валки, имеющие на участке калибра цилиндрическую рабочую поверхность и боковые стенки, при этом цилиндрическая поверхность охватываемого валка сопряжена с боковыми стенками тороидальной поверхностью.

5

0

5

0

5

целью повышения эксплуатационной стойкости инструмента и улучшения чествд профилей, в охватывающем валке на центральном участке цилиндрической . рабочей поверхности соосно ей выполнена кольцевая полость глубиной, определяемой по зависимости

с R- R - (0,5Ь,)

где К(50-80)Л - радиус условно вписанной дуги окруж- ности в сечение кольцевой полости валка , зазор в калибре валков;

расстояние между центрами кривизны тороидальньк участков охватываемого .валка.

2. Инструмент по п. 1, отличающийся тем, что кольцевая полость охватывающего валка расположена от боковых стенок калибра на расстоянии, равном сумме ширин тороидального участка охватываемого рал ка и участка, в 1-6 раз превьщ1аюшего зазор в калибре.

А .2

ВНЮШ}{ Заказ 3224/8Тираж 731Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент чистовой клети многоклетьевого профилегибочного стана | 1985 |

|

SU1378980A1 |

| Инструмент профилегибочного стана | 1987 |

|

SU1480921A2 |

| Инструмент профилегибочного стана | 1983 |

|

SU1176996A1 |

| Инструмент профилегибочного стана | 1980 |

|

SU912333A1 |

| Валок профилегибочного стана | 1980 |

|

SU995972A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1995 |

|

RU2085315C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ | 1997 |

|

RU2114712C1 |

| Профилегибочный стан | 1986 |

|

SU1409373A1 |

| ИНСТРУМЕНТ ПРОФИЛЕГИБОЧНОГО СТАНА И СПОСОБ НАСТРОЙКИ ИНСТРУМЕНТА | 2004 |

|

RU2283199C2 |

| Клеть профилегибочного стана | 1982 |

|

SU1015961A1 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию для производства гнутых профилей. Целью изобретения является повышение эксплуатационной стойкости инструмента и улучшение качества профилей. Инструмент содержит горизонтальные приводные валы, на которых закреплены охватьшаемый и охватывающий валки. В охватывающем валке на центральном участке цилиндрической рабочей поверхности соос- но ей выполнена кольцевая полость, глубина которой определяется по расчетной зависимости из условия ограничения возможного искривления стенки профиля упругими деформациями. При этом кольцевую полость выполняют на paccтoя ии от боковых стенок калибра, равном сумме ширины тороидального участка охватьшаемого валка и участка, в 1-6 раз превьштанщего зазор в калибре. При попадании заготовки в калибр наиболее интенсивно изнашивается цилиндрическая поверхность в охватывающем валке. Предварительное удаление участков валка . на цилиндрической поверхности позволяет предупредить образование кольцевых выработок на рабочей поверхности валка, что повьшгает качество изготавливаемых профилей. 1 з.п. ф-лы, 2 ил. (Л

| Способ формовки профилей швеллерного типа | 1982 |

|

SU1069901A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-30—Публикация

1986-03-03—Подача