со

со

о со

со

Изобретение относится к порошковой металлургии, в частности к способу изготовления фрикционных изделий.

Цель изобретения - повышение качества фрикционных изделий.

На чертеже приведена схема, иллюстрирующая предлагаемый способ.

Прессование осуществляют в пресс- форме .

Пресс-форма для осуществления способа состоит из матрицы 1, центрального стержня 2, донной части 3, пуансонов 4,

В пресс-форме создают камеру для засыпки порошкового материала путем передвижения вниз донной части 3 на глубину Hj . После этого камера увеличивается путем создания дополнительных полостей ниже уровня дна пресс-формы глубиной Л , путем перемещения вниз пуансонов 4. Затем в камеру укладывают слой порошкового материала 5, сверху размещают стальное основание 6, контактной поверхностью вниз и углублениями соосно дополнительным полостям, образованным уплотнением пуансонов 4 ниже уровня дна пресс-формы. К стальному основанию прикладывают давление прессования Р до образования порошкового слоя толщиной h, и к пуансонам 4 до выравнивания нижней поверхности порошкового слоя. После извлечения полученного соединения из пресс-фор кы его подвергают термической обработке по технологии спекания порошкового слоя.

Для повьш1ения прочности сцеплени напрессованного порошкового слоя с основанием и ликвидации неравноплот ности напрессованного порошкового слоя, глубина дополнительных полостей, создаваемых ниже уровня дна пресс-формы, определяется из условия равенства коэффициентов уплотнения материала, находящегося в зоне углублений стального основания и лежащего вне этих зон, а именно

Н,

ьТ

Нг h

где k - коэффициент уплотнения порошкового материала, откуда следует

й kE.

Пример. Изготавливают фрикционный диск 350«250 5 с внутренни

ми шлицами для работы в условиях сухого трения тракторного фрикциона. Стальное основание выполнено из стали 20 и имеет на контактной поверхности с порошковым слоем yi- лубления цилиндрической формы глубиной 1 мм (S 1). Порошковый фрикционный слой выполняется толщиной 2 мм (h,2) из материала МК-5 в процессе его напрессовки на поверхность стального основания, при этом обеспечивается коэффициент уплотнения материала, равный 3 (k « 3).

Далее определяют глубину камеры засыпки

Н,

k 2 , мм.

0

5

0

5

0

5

0

5

Затем определяют глубину дополнительных полостей

Л kS 3- , мм.

После этого в пресс-форме создают камеру засыпки порошкового материала за счет перемещения вниз донной части на величину Н, 6 мм. Затем камеру увеличивают за счет образования дополнительных полостей путем перемещения ниже дна пресс- формы пуансонов на величину д З мм. Далее, в увеличенную камеру засыпают порошковый фрикционный материал МК-5, сверху укладывают стальное основание контактной поверхности вниз и углублениями соосно дополнительным полостям.

После этого производят нашрессо- вывание порошкового слоя на поверхность основания путем приложения давления прессования к основанию до образования порошкового слоя толщиной 2 мм. Одновременно с этим прикладывают давление прессования к порциям порошкового материала, заполняющего дополнительные полости на дие пресс-формы путем встречного перемещения пуансонов вверх до выравнивания нижней поверхности порошкового слоя.

Соосность углублений иа поверхности основания полостям на дне пресс-форг обеспечивается конструкцией пресс-форны,

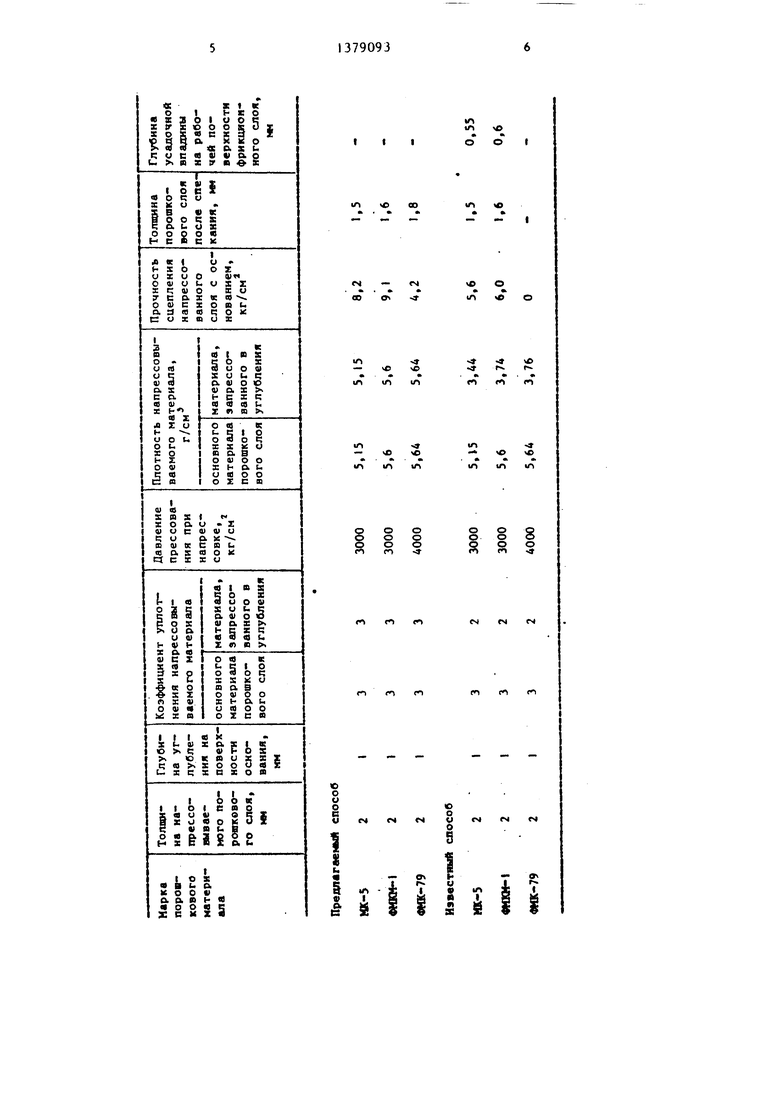

В таблице приведены свойства фрикционных изделий, полученных известным и предлагаемым способами.

Прочность сцепления напрессованного слоя с основанием определялась

испытанием на отрыв слоя от основания.

Из таблицы следует, что напрессованные соединения, получаемые известным способом, имеют недостаточно высокую прочность сцепления слоя с основанием. Известньм способом не удалось напрессовать порошковый материал фрикционного состава на железной основе (ФМК-79) из-за его отслаивания. Объясняется это тем, что срезывающие напряжения, возникающие при упругом расширении напрессованного порошкового слоя, превысили механическую прочность порошкового материала, запрессованного в углубления основания.

При спекании напрессованного соединения по известному способу на рабочей поверхности фрикционного слоя в зонах углублений появляются усадочные впадины глубиной 0,55- 0,6 мм.

Повышение качества изделий по предлагаемому способу, достигается за счет повышения плотности порошкового материала запрессованного при напрессовке в углубления основания до уровня плотности основного материала порошкового слоя. Это повышает механическую прочность материала, запрессованного в углубления, что приводит к увеличению прочности сцепления напрессованного слоя с основанием, а также исключает неравномерную усадку порошкового слоя при спекании, что исключает

образование на рабочей поверхности фрикционного слоя усадочных впадин. Прочность соединения слоя с основой увеличивается в 1,5 раза. Формула изобретения

Способ изготовления фрикционных

изделий, включающий выполнение углублений на стальной основе, помещение стальной основы в пресс-форму,

напрессовку фрикционного слоя, спекание, отличающийся тем, что, с целью повышения качества, в нижней части пресс-формы создают полость глубиной л kd, где k - коэффициент уплотнения порошкового слоя, О - глубина углублений на стальной основе, полость заполняют порошком фрикционного слоя, стальную основу размещают сверху фрикционного слоя полости.

tfl О

- - I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1983 |

|

SU1144767A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1980 |

|

SU942889A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1973 |

|

SU448072A1 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

| Способ получения многослойных изделий и устройство для его осуществления | 1990 |

|

SU1799688A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2006 |

|

RU2310015C1 |

| Способ восстановления электрода-инструмента | 1990 |

|

SU1754391A1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

Изобретение относится к порошковой металлургии, в частности к способу изготовления фрикционных изделий. Цель - повышение качества изделий. В пресс-форме создают полости глубиной Л kS, где k - коэффициент уплотнения порошкового слоя, 8 - глубина углублений на стальной основе, полости заполняют порошком, сверху помещают стальную основу углублениями вниз соосно полостям, напрессовывают фрикционный слой на стальную основу и осуществляют спекание изделия. Качество изделий по- вьш1ается за счет повышения плотности слоя, прочности его соединения с основой. 1 табл., I ил. в (Л

- о

о

« 1Л

о

0

vO

vO

-

г.

А

го

V0

«

U-1

- «о

в ю

§ § 8

о о о

pS

| Федорченко И | |||

| М | |||

| и др | |||

| Современные фрикционные материалы | |||

| Киев: Наукова думка, 1975, с | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Патент США 3037860, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1988-03-07—Публикация

1986-05-26—Подача